- •Федеральное бюджетное государственное образовательное учреждение высшего профессионального образования «Тульский государственный университет»

- •230100 Информатика и вычислительная техника

- •23010012 Системы мультимедиа и компьютерная графика

- •Тула 2010 г.

- •Оглавление

- •1.Введение

- •2.Обзор технологий сапр

- •3.Понятия cad, сам и сае

- •3.1.Aвтоматизированное проектирование (computer – aided design – cad)

- •3.2.Автоматизированное производство (computer – aided manufacturing – сам)

- •3.3.Автоматическое конструирование (computer – aided engineering – сае)

- •4.Обзор программного обеспечения cae (Computer Aided Engineering)

- •4.1.Лидеры рынка сае

- •4.2.Аппаратные средства

- •5.История развития cae-систем

- •6.Основы прочностных расчетов

- •6.1.Этапы мкэ

- •7.Основные понятия моделирОвания деформаций

- •8.Введение в мкэ

- •9.Механические свойства материалов

- •9.1.Усталостная прочность

- •9.2.Твердость материала

- •9.3.Модуль Юнга

- •9.4.Модуль сдвига

- •9.5.Коэффициент Пуассона

- •9.6.Аускетики

- •10.Достоверность мкэ

- •11.Матрицы в cae-ситемах

- •12.Разреженные матрицы в fem-анализе

- •13.Итерационные методы

- •14.Примеры расчета механизма

- •14.1.Кинематическая схема

- •14.2.Выбор электродвигателя

- •14.3 Определение общего передаточного числа зубчатого механизма

- •14.8.Определение частот вращения, мощностей и крутящих моментов на валах

- •14.9.Расчет зубчатых колес на выносливость по напряжениям изгиба

- •14.10.Определение допускаемых напряжений

- •14.11.Определим модуль передачи

- •14.12.Геометрические параметры зубчатого зацепления

- •14.13.Выбор подшипников по номинальному минимальному диаметру вала

- •14.14.Проектный расчет валов

- •14.15.Проверочный расчет подшипников на статическую грузоподъемность

- •14.16.Проверочный расчет подшипников на динамическую грузоподъемность

- •15.Подшипники

- •15.1.Подшипники скольжения

- •15.2.Подшипники качения

- •15.3.Расчет (подбор) подшипников качения на долговечность

- •16.Зубчатые передачи

- •16.1.Эвольвентное зацепление

- •16.2.Зубчатые передачи с зацеплением m.Л. Новикова

- •16.3.Изготовление зубчатых колёс

- •16.4.Расчет зубчатой передачи

- •17.Валы и оси

- •17.1.Основные понятия

- •17.1.1Классификация валов и осей

- •17.1.2Материалы, применяемые для изготовления валов и осей

- •17.1.3Конструктивные элементы валов и осей

- •17.2.Расчет валов и осей

- •17.2.1Расчет валов на прочность

- •17.2.2Расчет валов на совместное действие кручение и изгиба

- •17.2.3Силы, действующие на вал

- •17.2.4Изгибающий момент в точке

- •17.2.5Силы реакции опор

- •17.2.6Рекомендации по конструированию валов и осей

- •18.Резьбовые соединения

- •18.1.Прочность крепежа

- •18.2.Стопорение резьбового соединения

- •18.2.1Контрование

- •18.2.2Шплинтование

- •18.2.3Вязка (обвязка) проволокой

- •18.2.4Установка пружинной шайбы

- •18.2.5Установка стопорной шайбы

- •18.2.6Приварка, пайка, расклёпывание, кернение

- •18.2.7Нанесение на резьбу клея, лаков, краски

- •18.2.8Использование гаек с некруглой резьбой

- •18.2.9Использование анкерных гаек

- •18.3.Момент затяжки

- •18.4.Расчет соединений в WinMachine

- •19.Пружины

- •19.1.Основные понятия

- •19.2.Расчет пружин

- •19.2.1Силы в пружине

- •19.2.2Индекс пружины

- •19.2.3Расчет размера пружины под нагрузкой (осадки пружины)

- •20.Список литературы

9.Механические свойства материалов

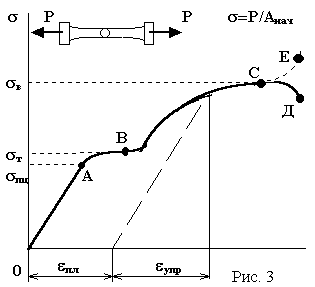

Для оценки способности материала сопротивляться деформированию и разрушению в механике принято использовать силовые и деформационные показатели, определяемые либо по результатам кратковременных статических испытаний на растяжение-сжатие специально подготовленных стандартных образцов (в расчётах деталей при кратковременных перегрузках), либо по результатам длительных циклических испытаний образцов на изгиб или кручение. Для определения статических характеристик по результатам разрушающих испытаний строится диаграмма "напряжения-относительные удлинения", типичный вид которой представлен на Рис. 9 .14.

Рис. 9.14 - Диаграмма "напряжения-относительные удлинения"

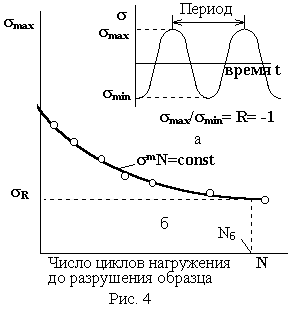

Определение характеристик длительной прочности ведётся на основе построения кривых усталости (кривых Веллера, рис. 4)

Рис. 9.15 – Диаграмма Веллера

Диаграмма имеет типичные участки:

участок ОА-участок упругого деформирования, выполняется закон Гука ;

![]() -

предел пропорциональности;

-

предел пропорциональности;

АВ - участок, соответствующий течению материала, то есть деформированию без увеличения нагрузки на образец (площадка текучести);

![]() -

предел текучести.

-

предел текучести.

На этом участке деформирования АВ структура материала изменяется, на поверхности образца появляются тёмные линии (линии Чернова), зеркальная поверхность образца становится матовой. - упругая (восстанавливаемая) деформация;

![]() -

пластическая (невосстанавливаемая)

деформация, то есть деформация, остающаяся

после снятия нагрузки на образец.

-

пластическая (невосстанавливаемая)

деформация, то есть деформация, остающаяся

после снятия нагрузки на образец.

ВС - зона упрочнения, - предел прочности (или временное сопротивление), где Рмах - максимальная нагрузка, выдерживаемая образцом, Aнач - начальная площадь поперечного сечения образца.

СД - участок падения условного напряжения (Р/Aнач) в образце,

СЕ-участок возрастания действительного напряжения в образце. На участке ОА образец испытывает только упругие, то есть исчезающие при снятии нагрузки деформации.

При нагружении образца до величины напряжений, превышающей предел пропорциональности, возникают пластические деформации, остающиеся после разгрузки образца. Повторное нагружение образца происходит упруго вплоть до величины первоначальных напряжений. Такое явление повышения предела пропорциональности получило название наклёпа, которое используется на практике для уменьшения пластических деформаций и, например, устранения провисания проводов линий электропередач.

9.1.Усталостная прочность

Находясь длительное

время под действием переменных, чаще

всего циклически изменяющихся нагрузок,

детали машин и элементы конструкций

разрушаются вследствие накопления в

материале критической концентрации

внутренних микроповреждений, приводящей

к появлению усталостной трещины. Такое

разрушение, рассматриваемое как временной

процесс, получило название усталостного,

а способность материала сопротивляться

такому разрушению - выносливостью.

Её количественной характеристикой

является предел выносливости (![]() на

Рис. 9 .15) -таково максимальное значение

напряжений, циклически изменяющихся в

сечении стандартного образца (в частности,

по симметричному циклу, Рис. 9 .14), при

котором образец выдерживает без

разрушения базовое число циклов Nб.

Это число достаточно велико, и для

стальных образцов, например, составляет

10 млн. циклов.

на

Рис. 9 .15) -таково максимальное значение

напряжений, циклически изменяющихся в

сечении стандартного образца (в частности,

по симметричному циклу, Рис. 9 .14), при

котором образец выдерживает без

разрушения базовое число циклов Nб.

Это число достаточно велико, и для

стальных образцов, например, составляет

10 млн. циклов.

Помимо материала, на выносливость реальной детали влияют также такие факторы, как размеры, состояние её поверхности, концентраторы напряжений в материале. Степень этого влияния характеризуют соответствующими коэффициентами, представляющими собой отношение предела выносливости стандартного образца диаметром 7 мм, изготовленного с идеально гладкой поверхностью без концентраторов напряжений, к пределу выносливости образцов-аналогов рассчитываемой детали. Совместное влияние перечисленных факторов на выносливость детали учитывается произведением указанных коэффициентов.

Все механические характеристики и коэффициенты влияния получают по результатам нескольких разрушающих испытаний и усредняют. Значения заносятся в таблицы и используются для механического расчёта изделий. Иногда для оценки величины временного сопротивления или предела выносливости пользуются косвенными методами, в частности методом, основанным на измерении твёрдости материала и её связи с временным сопротивлением при разрыве.