- •Федеральное бюджетное государственное образовательное учреждение высшего профессионального образования «Тульский государственный университет»

- •230100 Информатика и вычислительная техника

- •23010012 Системы мультимедиа и компьютерная графика

- •Тула 2010 г.

- •Оглавление

- •1.Введение

- •2.Обзор технологий сапр

- •3.Понятия cad, сам и сае

- •3.1.Aвтоматизированное проектирование (computer – aided design – cad)

- •3.2.Автоматизированное производство (computer – aided manufacturing – сам)

- •3.3.Автоматическое конструирование (computer – aided engineering – сае)

- •4.Обзор программного обеспечения cae (Computer Aided Engineering)

- •4.1.Лидеры рынка сае

- •4.2.Аппаратные средства

- •5.История развития cae-систем

- •6.Основы прочностных расчетов

- •6.1.Этапы мкэ

- •7.Основные понятия моделирОвания деформаций

- •8.Введение в мкэ

- •9.Механические свойства материалов

- •9.1.Усталостная прочность

- •9.2.Твердость материала

- •9.3.Модуль Юнга

- •9.4.Модуль сдвига

- •9.5.Коэффициент Пуассона

- •9.6.Аускетики

- •10.Достоверность мкэ

- •11.Матрицы в cae-ситемах

- •12.Разреженные матрицы в fem-анализе

- •13.Итерационные методы

- •14.Примеры расчета механизма

- •14.1.Кинематическая схема

- •14.2.Выбор электродвигателя

- •14.3 Определение общего передаточного числа зубчатого механизма

- •14.8.Определение частот вращения, мощностей и крутящих моментов на валах

- •14.9.Расчет зубчатых колес на выносливость по напряжениям изгиба

- •14.10.Определение допускаемых напряжений

- •14.11.Определим модуль передачи

- •14.12.Геометрические параметры зубчатого зацепления

- •14.13.Выбор подшипников по номинальному минимальному диаметру вала

- •14.14.Проектный расчет валов

- •14.15.Проверочный расчет подшипников на статическую грузоподъемность

- •14.16.Проверочный расчет подшипников на динамическую грузоподъемность

- •15.Подшипники

- •15.1.Подшипники скольжения

- •15.2.Подшипники качения

- •15.3.Расчет (подбор) подшипников качения на долговечность

- •16.Зубчатые передачи

- •16.1.Эвольвентное зацепление

- •16.2.Зубчатые передачи с зацеплением m.Л. Новикова

- •16.3.Изготовление зубчатых колёс

- •16.4.Расчет зубчатой передачи

- •17.Валы и оси

- •17.1.Основные понятия

- •17.1.1Классификация валов и осей

- •17.1.2Материалы, применяемые для изготовления валов и осей

- •17.1.3Конструктивные элементы валов и осей

- •17.2.Расчет валов и осей

- •17.2.1Расчет валов на прочность

- •17.2.2Расчет валов на совместное действие кручение и изгиба

- •17.2.3Силы, действующие на вал

- •17.2.4Изгибающий момент в точке

- •17.2.5Силы реакции опор

- •17.2.6Рекомендации по конструированию валов и осей

- •18.Резьбовые соединения

- •18.1.Прочность крепежа

- •18.2.Стопорение резьбового соединения

- •18.2.1Контрование

- •18.2.2Шплинтование

- •18.2.3Вязка (обвязка) проволокой

- •18.2.4Установка пружинной шайбы

- •18.2.5Установка стопорной шайбы

- •18.2.6Приварка, пайка, расклёпывание, кернение

- •18.2.7Нанесение на резьбу клея, лаков, краски

- •18.2.8Использование гаек с некруглой резьбой

- •18.2.9Использование анкерных гаек

- •18.3.Момент затяжки

- •18.4.Расчет соединений в WinMachine

- •19.Пружины

- •19.1.Основные понятия

- •19.2.Расчет пружин

- •19.2.1Силы в пружине

- •19.2.2Индекс пружины

- •19.2.3Расчет размера пружины под нагрузкой (осадки пружины)

- •20.Список литературы

7.Основные понятия моделирОвания деформаций

Давайте займемся консервными банками и решим вопрос о том, можно ли установить затраты энергии на деформацию банки, или это науке не известно. Критерий истины – эксперимент. Возьмем в качестве объекта эксперимента алюминиевые консервные банки. В качестве еформирующего объекта нам понадобится молоток, а в качестве измерительного прибора – рулетка или линейка. На конце деревянной ручки молотка просверлим отверстие, чтобы молоток мог вращаться, как маятник. Теперь все готово к эксперименту. Масса молотка составляет m=0,6кг.

Далее продеваем через отверстие в ручке молотка ось и закрепляем ее неподвижно, ну, например, прижимаем руками к кирпичам. Рулеткой измеряем высоту молотка над уровнем опорной поверхности банки. А саму банку положим в то место, куда должен упасть молоток, и, чтобы не скатилась, обложим банку легким снегом.

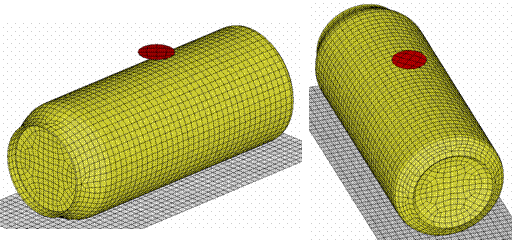

Рис. 7.2 - Экспериментальная деформация тонкой оболочки

Как видно из фотографии, нижняя часть молотка находится в начальный момент на высоте h0=270мм от опорной поверхности. Эта цифра в дальнейшем нам еще пригодится.

Отпускаем молоток, он под действием силы тяжести падает и деформирует банку.

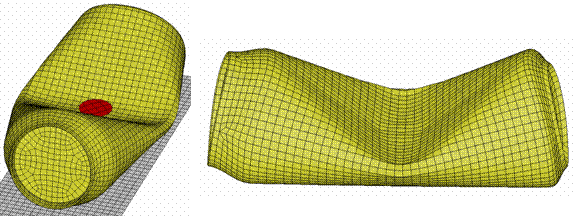

Рис. 7.3 - Экспериментальная деформация тонкой оболочки

Для чистоты эксперимента повторяем его еще два раза. Как видно из фотографии банок, этого достаточно – все банки деформированы практически одинаково и по характеру деформации, и по величине.

Рис. 7.4 - Результаты пластической деформации

Результат ожидаемый, так как все банки одинаковы, и молоток тоже один и тот же. Деформация же носит сложный по геометрии характер. Но ее нужно как-то измерить. В качестве меры деформации (т.е. формоизменения, которое не надо путать с компонентами тензора деформаций) принимаем расстояние от опорной поверхности до того места, куда ударил боек молотка. Это расстояние составляет h1=25мм. Для контроля измерим и наибольшую ширину деформированной банки, получив при этом чуть более 9 см.

|

Рис. 7.5 - Измерения деформации

Все, эксперимент закончен. Теперь сделаем расчет энергии, затраченной на деформацию банки. Молоток массой m=0.6кг упал с высоты h0=0.27м до высоты h1=0.025м, или его потенциальная энергия изменилась на величину

![]() Дж.

Дж.

Т.о. из эксперимента известно, что на деформацию банки затрачена энергия E=1.44Дж. А можно ли ее рассчитать, зная начальную форму банки, механические свойства материала банки, величину и характер деформации банки? Есть ли научно разработанные и апробированные методы? Есть!

МКЭ – это математический метод решения дифференциальных уравнений, позволяющий с высокой точностью моделировать реальность, в том числе, в таких задачах как прочность и деформация конструкций и их элементов. Интересно отметить то, что процедура расчета МКЭ в России узаконена двумя ГОСТами, и один из которых – международный стандарт ISO.

Рис. 7.6 - Конечноэлементная модель оболочки

На рисунке в разных ракурсах показана математическая модель банки, опорной поверхности и бойка молотка, представленного только его контактирующей поверхностью. Эта модель называется конечно-элементным аналогом. Видно, что аналог состоит из элементов – маленьких четырехугольников. Толщина стенки банки составляет 0.2мм. Углы элементов, общие для соседних элементов, называются узлами. А всего в этом аналоге 5040 элементов и 5192 узла. Так как каждый узел имеет три степени свободы (теоретически может перемещаться по трем направлениям), для решения задачи будет строится и решаться система из 5192·3=15576 уравнений с 15576·15576+15576=242627352 коэффициентами. При этом надо определиться с механическими свойствами материала банки. Открываем ГОСТ 745-79 «Фольга алюминиевая для упаковки» и видим, что механические свойства этой фольги не регламентируются, но химический состав указан. Тогда открываем другой ГОСТ 618-73 «Фольга алюминиевая для технических целей» и находим из таблицы 3, что наименьшее возможное напряжение течения нашей фольги 3.5кг/мм2. Коэффициент поперечной деформации для металлов 0.33, модуль упругости здесь значения не имеет, но берем 15000кг/мм2.

Для компьютера многократное решение системы из 15576 уравнений, построенных с учетом указанных выше исходных данных, не представляет труда, поэтому зададим движение бойка молотка вниз и посмотрим результат решения контактной задачи, когда высота от бойка до опорной поверхности станет равной 25мм.

Сравнивая то, что получилось с фотографиями трех банок, удовлетворенно отметим, что совпадение очень хорошее.

Рис. 7.7 - Результаты моделирования

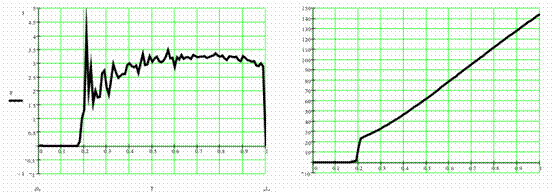

Остается показать иные результаты такого расчета. На рисунке ниже приведены расчетные графики зависимости силы сопротивления банки и затрат энергии на деформацию от величины ее деформации. За единицу деформации можно принять уменьшение толщины банки от 66мм до 25мм или увеличение ее ширины, или другой параметр, который читателю больше понравится.

Видно, что в начальный момент некоторое время сила и энергия равны нулю. Это – свободный ход бойка молотка, который еще не коснулся банки. Затем сила делает кратковременный скачок вверх почти до 5кг – так называемый динамический пик силы в момент удара, падает примерно до 2кг и медленно растет до примерно 3.5кг в период деформирования банки.

Рис. 7.8 - Зависимость силы сопротивления оболочки и затрат энергии на деформацию от величины деформации

|

Затраты энергии при этом растут от нуля до 144.225кг·мм, или до EP=144.225·9.81/1000=1.41Дж.

Итак экспериментальная величина затрат энергии на деформацию банки составила 1.44Дж, а расчетная величина составила 1.41Дж. Разница составляет 0.03Дж, или 2%.

Результат очень хороший, но меньше фактического. А почему? А потому, что мы не учли деформационное упрочнение материала банки.

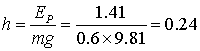

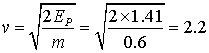

Если бы мы не знали, с какой высоты, или с какой скоростью упал на банку молоток, то могли бы это установить, например, так. Приравняем расчетную величину энергии деформации банки потенциальной энергии молотка и кинетической энергии молотка

![]() ,

,

откуда получаем

м,

м,

или 240мм, а с учетом остаточной толщины банки 25мм делаем вывод, что молоток упал с высоты не менее 240+25=265мм.

Или

![]() ,

,

откуда получаем

м/с,

м/с,

или молоток упал на банку со скоростью не менее 2.2·3.6=7.9км/ч.