- •Режими роботи та експлуатації об’єктів теплових електричних станцій

- •1. Загальні положення

- •2. Персонал і організація його роботи

- •3. Інструкції по експлуатації устатковання і підготовка експлуатаційного персоналу

- •4. Організація робочого місця і зв’язку робочих місць

- •5. Нові методи підвищення якості і ефективності експлуатації тес

- •1. Робочий процес блоку

- •Основні параметри блочних установок

- •2. Робоче тіло

- •3. Котельний агрегат

- •4. Парова турбІна

- •Лекція №3 стаціонарний режим роботи котельних агрегатів

- •1. Загальні положення

- •2. Управління роботою котлів з природною циркуляцією

- •3. Управління роботою прямотечійних безсепараторних котлів

- •4. Управління роботою прямотечійних сепараторних котлів

- •5. Управління роботою котлів із багатократною примусовою циркуляцією

- •Лекція №4 деаератоРнА установка

- •Призначення і фізичні основи процесу термічної деаерації.

- •Будова деаератора.

- •1. Призначення і фізичні основи процесу термічної деаерації

- •2. Будова деаератора

- •3. Схема деаераторної установки

- •Лекція №5 деаератоРнА установка

- •Включення деаераторної установки.

- •Обслуговування і зупинка деаераторної установки.

- •Неполадки в роботі деаераторів.

- •Включення деаераторної установки

- •Обслуговування і зупинка деаераторної установки

- •Неполадки в роботі деаераторів

- •Г) поява значних витоків пари із деаератора – із-за підриву запобіжного клапана, вибивання гідрозатвору (у деаераторів атмосферного тиску), пропуску регулятора переливу, розриву труби.

- •1. Загальні відомості про помпи

- •2. Конструктивні особливості живильних помп

- •3. Пуск, обслуговування і зупинка живильних помп

- •4. Особливості живильної установки на блоках з зверхкритичними параметрами

- •5. Аварійна зупинка живильних помп

- •Лекція №7 конденсаційна установка

- •Призначення і короткий опис установки.

- •Будова конденсатора.

- •Конденсатні і циркуляційні помпи.

- •Призначення і короткий опис установки

- •У реальному конденсаторі, схематичну будову якого показано на рис.21, процес конденсації пари протікає дещо складніше, ніж у наведеному прикладі.

- •Будова конденсатора

- •Конденсатні і циркулярні помпи

- •Лекція №8 конденсаційна установка

- •Ежектори.

- •Пуск і зупинка конденсаційної установки.

- •Ежектори

- •2. Пуск і зупинка конденсаційної установки

- •Подача циркуляційної води. В блочних установках з турбінами к-160-130, к-200-130 і к-300-240 застосовуються в основному дві схеми водопостачання.

- •Лекція №9 конденсаційна установка

- •Глибина вакууму.

- •Якість конденсату.

- •Глибина вакууму

- •Якість конденсату

- •Лекція №10 регенеративна установка

- •Принципова схема регенеративної установки.

- •Будова і схема під’єднання підігрівників низького тиску.

- •Принципова схема регенеративної установки

- •Будова і схема під’єднання підігрівників низького тиску

- •Лекція №11 регенеративна установка

- •2. Тепловий баланс і режими роботи підігрівників

- •Обслуговування підігрівників

- •Лекція №12 регенеративна установка

- •Випарники.

- •Експлуатація арматури.

- •Вимоги Держтехнагляду до посудин і трубопроводів.

- •Випарники

- •Експлуатація арМатури

- •Вимоги держтЕхнагляду до посудин і трубопроводів

- •Лекція №13

- •2. Однобайпасна схема паропроводів блоку

- •3. Вимоги до схеми головних паропроводів

- •4. Пускова схема блоку з барабанним котлом

- •Лекція №14

- •Кріплення трубопроводів

- •Робота металу трубопроводів при високій температурі

- •Експлуатація трубопроводів

Основні параметри блочних установок

Таблиця 1

-

№

п/п

Параметри

Блок

160Мвт

200Мвт

300Мвт

1

Тиск свіжої пари перед турбіною, (абс.)

130

130

240

2

Температура свіжої пари перед тур-біною,

560

560

560

3

Тиск пари після ЦВТ турбіни, (абс.)

32

25

40

4

Температура пари після ЦВТ турбіни,

375

340

320

5

Тиск пари перед ЦСТ турбіни після вторинного (проміжного) перегріву, (абс.)

28

22

36

6

Температура пари перед ЦСТ турбіни,

565

565

565

7

Температура живильної води,

235

235

265

2. Робоче тіло

Робочим тілом у розглядуваних блочних уставах є вода і водяна пара. Теплова схема блоку працює по замкнутому циклу, а саме в ній циркулює весь час одне і теж робоче тіло. Проте при роботі реальних теплових електростанцій виникають втрати пари і води із циклу, які повинні поповнюватися. Ці втрати відносно невеликі і на кращих конденсаційних електростанціях складають менше 1,0% витрати живильної води. Якщо врахувати, що витрата живильної води на блок 200Мвт дорівнює при повному навантаженні близько 580т/год, то навіть в кращому випадку кожної години потрібно подавати в цикл блоку близько 6,0т добавочної води. Для станції потужністю 2400Мвт це складе уже близько 70т/год. Враховуючи відносно високу вартість і технічну складність приготування добавочної води потрібної якості, необхідно відмітити, що зменшення втрат конденсату, живильної води і пари є одним із важливих завдань експлуатації.

3. Котельний агрегат

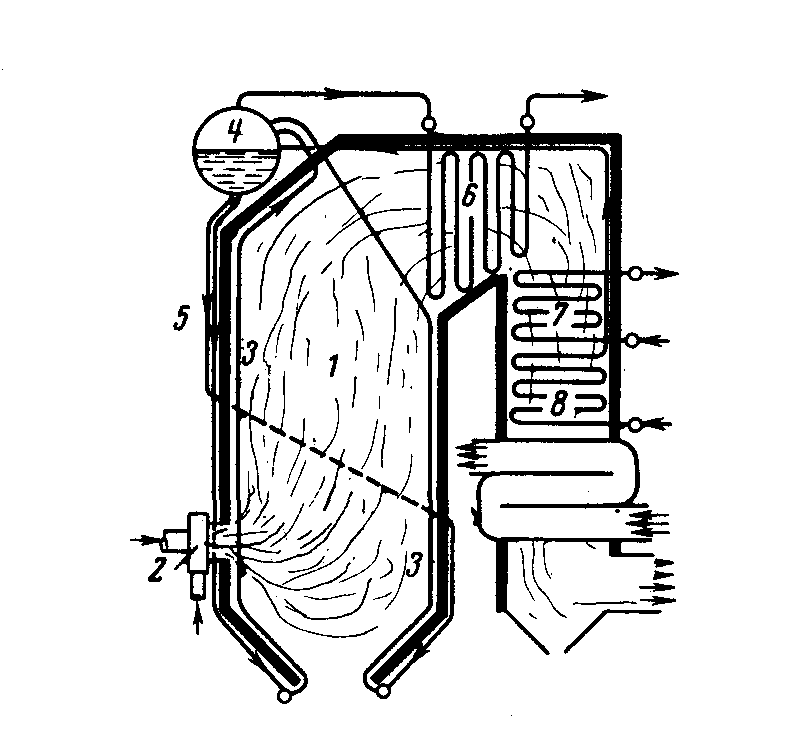

У блочних уставах на тиск 130 застосовуються котли як барабанного, так і прямотечійного типу. В уставах на тиск 240 застосовуються тільки прямотечійні котли. Принципова схема пристрою котельного агрегату барабанного типу показана на рис.2. У топковій камері 1 розміщені пальники 2, через які у топку поступає суміш палива з підігрітим повітрям. Кількість і тип пальників залежить від їх продуктивності, потужності блоку і виду палива. Найбільш розповсюджені три види палива: вугілля, природний газ і мазут. Вугілля попередньо перетворюється у вугільний пил, який з допомогою повітря вдувається через пальники у топку.

Рис.2. Принципова схема котельного агрегату барабанного типу.

1-топкова камера; 2-пальник; 3-екранні труби; 4-барабан; 5-опускні труби; 6-пароперегрівник; 7-вторинний (проміжний) пароперегрівник; 8-економайзер; 9-повітропідігрівник.

Стіни топкової камери з середини покриті трубами (екрани) 3, які сприймають тепло від гарячих газів. В екранні труби вода з барабана 4, в якому постійно підтримується заданий рівень, поступає по опускних трубах 5, які не обігріваються. В екранних трубах вода закипає і у вигляді пароводяної суміші рухається уверх, поступаючи потім в паровий простір барабана. Таким чином, при роботі котла виникає природна циркуляція води з парою у контурі: барабан-опускні труби-екранні труби-барабан. Тому котел, який зображений на рис.А.2, називається барабанним котлом з природною циркуляцією.

Пара, яка поступила із екранних труб в паровий простір барабана, є насиченою і в такому вигляді, хоча і має повний робочий тиск, ще не придана для використання її в турбіні, так як має відносно невелику роботоздатність. Крім того, вологість насиченої пари при розширенні в турбіні зростає до меж, небезпечних для надійності робочих лопаток. Тому із барабана пара направляється в пароперегрівник 6, де її надається додаткова кількість тепла, за рахунок чого вона із насиченої стає перегрітою, температура її підвищується приблизно до 560 і відповідно збільшується її роботоздатність.

За

первинним пароперегрівником гарячі

гази зустрічають на своєму шляху

вторинний

(проміжний)

перегрівник

7. Він

також

як і первинний,

утворений із

стальних труб, які зігнуті у змійовики.

Сюди

направляється

пара,

яка

відпрацювала

у

цилиндрі

високого

тиску

турбіни

і має температуру,

близьку

до

температури

насичення

при тиску

за ЦВТ

(25 або

40

).

У

вторинному

(проміжному)

пароперегрівнику

температура

цієї

пари

знову

підвищується

до 565![]() ,

відповідно

збільшується

її

работоздатність,

посля

чого

вона

проходить

через ЦСТ

і

ЦНТ,

де

расширяється

до тиску

відпрацьованої

пари

(0,03-0,07

).

Застосування проміжного

перегріву

пари,

незважаючи

на ускладнення

конструкції

котла и турбіни,

а також

на значне

збільшення

кількості

паропроводів,

створює

більші економічні переваги в

порівнянні

з

циклом без промперегріву:

витрата пари

на турбіну зменшується

на 15-17%,

а витрата

палива

зменшується

при цьому

на 4-5%.

Це

в свою чергу

зменшує

розміри

основного і

допоміжного

устатковання.

Наявність

проміжного

перегріву

пари

зменшує

також

вологість

пари

в останніх

ступенях турбіни,

в результаті

чого зменшується зношення лопаток

краплинами води і дещо підвищується

ККД ЦНТ турбіни.

,

відповідно

збільшується

її

работоздатність,

посля

чого

вона

проходить

через ЦСТ

і

ЦНТ,

де

расширяється

до тиску

відпрацьованої

пари

(0,03-0,07

).

Застосування проміжного

перегріву

пари,

незважаючи

на ускладнення

конструкції

котла и турбіни,

а також

на значне

збільшення

кількості

паропроводів,

створює

більші економічні переваги в

порівнянні

з

циклом без промперегріву:

витрата пари

на турбіну зменшується

на 15-17%,

а витрата

палива

зменшується

при цьому

на 4-5%.

Це

в свою чергу

зменшує

розміри

основного і

допоміжного

устатковання.

Наявність

проміжного

перегріву

пари

зменшує

також

вологість

пари

в останніх

ступенях турбіни,

в результаті

чого зменшується зношення лопаток

краплинами води і дещо підвищується

ККД ЦНТ турбіни.

Дальше, у хвостовій частині котла розміщені допоміжні поверхні, які призначені для використання тепла відхідних газів. Сюди відносяться водяний економайзер 8, де живильна вода підігрівається перед поступленням в барабан, і повітропідігрівник 9, який служить для підігріву повітря перед подачею його в пальники и в схему пилеприготування. Охолоджені відхідні гази з температурою 120-150 відсмоктуються димосмоком в димову трубу.

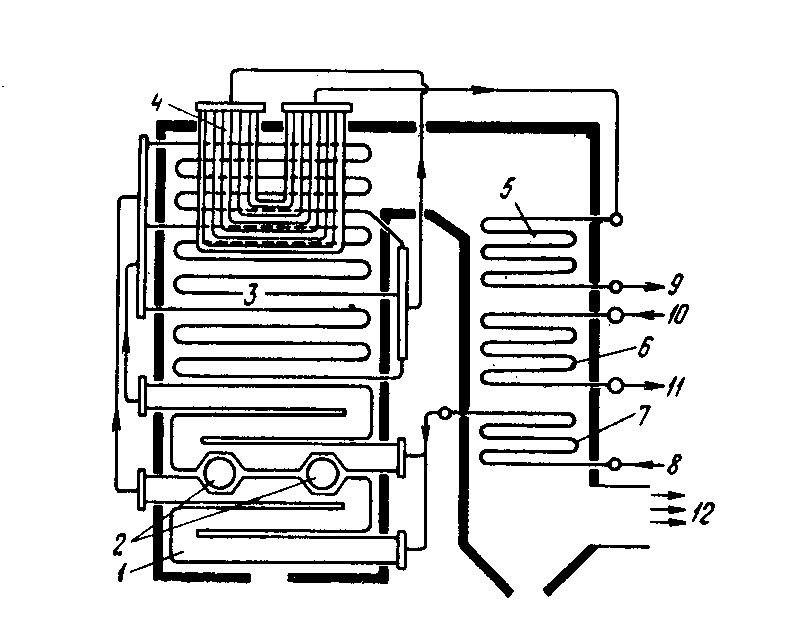

У прямотечійному котлі (рис.3.) немає барабана, а поверхню нагріву його можна представити як ряд паралельних змійовиків, у яких вода по мірі руху нагрівається, перетворюється в пару і дальше пара перегрівається до потрібної температури. Ці змійовики розміщаються і на стінах топкової камери і в газоходах котла. У відношенні топкових пристроїв, вторинного перегрівача і повітропідігрівача прямотокові котли не відрізняються від барабанних.

У барабанних котлах по мірі випарування води концентрація солей у котловій воді, яка залишилася, зростає, і потрібно весь час невелику частку цієї котлової води у кількості приблизно 0,6% викидати із котла, щоби не допустити наростання концентрації солей вище визначеної межі. Цей процесс называется продувкой котла. Для прямотокових котлів такий спосіб виведення накопичених солей не застосовується внаслідок відсутності водяного об”єму, і тому норми якості живильної води для них значно більш жорсткі.

В енергетичних блоках застосовують або установку одного котла на турбіну, або двох котлів половинної продуктивності. До переваг дубль-блоків можна віднести можливість роботи блоку з половинним навантаженням на турбіні у випадку пошкодження одного із котлів. Проте наявність двох котлів у блоці суттєво ускладнює всю схему і управління блоком, що само по собі знижує надійність блоку в цілому.

Крім того, работа блоку з половинним навантаженням неекономічна. Досвід ряду станцій показав можливість работи моноблоків не менш надійно, ніж дубль-блоків.

Рис.3. Принципова схема прямотечійного котлоагрегата.

1-екрани нижньої радіаційної частини; 2-пальники; 3-екрани верхньої радіаційної частини; 4-ширмовий пароперегрівник; 5-конвективний пароперегрівник; 6-вторинний пароперегрівник; 7-водяний економайзер; 8-підвід живильної води; 9-відвід пари до турбіни; 10-підвід пари від ЦВТ для вторинного перегріву; 11-відвід пари до ЦСТ після вторинного перегріву; 12-відвід димових газів до повітропідігрівника.