- •1. Основные требования к составлению операционного эскиза в альбоме тп.

- •2. Основные требования к оформлению схем механической обработки (наладок) в альбоме тп.

- •3. Термины и определения основных понятий: производственный процесс, изделие, исходная заготовка, тп.

- •4. Термины и определения основных понятий: технологическая операция, технологический переход.

- •5. Термины и определения основных понятий: установ, позиция.

- •6. Термины и определения основных понятий: рабочий ход, вспомогательный ход, вспомогательный переход, прием.

- •7. Базирование и базы в машиностроении. Установка. Комплект баз. Теоретическая схема базирования.

- •10. Виды баз по лишению степеней свободы: установочная, направляющая, опорная

- •11. Виды баз по лишению степеней свободы: двойная направляющая, двойная опорная

- •12. Теоретическая схема базирования на сопрягаемых конических поверхностях

- •13. Определенность и неопределенность базирования. Силовое замыкание.

- •14. Единство и совмещение баз. Приспособления-спутники.

- •15. Общепринятые термины в машиностроении. Общие рекомендации по выбору чистовых баз.

- •16. Общепринятые термины в машиностроении. Общие рекомендации по выбору черновых баз.

- •17. Погрешности базирования, закрепления и установки.

- •18. Теоретическая схема базирования при установке деталей типа "вал" на центровые отверстия.

- •19. Особенности установки заготовок типа "корпус" на вспомогательные технологические базы.

- •31. Звенья в технологической размерной цепи: замыкающие; составляющие; замыкающие-заменяющие

- •Вопрос 24.Необходимые данные для проектирования технологического процесса.

- •Вопрос 25. Отработка изделия на технологичность . Основные этапы.

- •Вопрос 26. Типы производств. Характерные основные особенности. Коэф. Закрепления операций.

- •27. Дифференциация и концентрация технологических переходов в различных типах производств

- •29 Достижимая, экономическая и статистическая точность обработки заготовок на станках

- •32. Виды размерного анализа: детали, механизма, технологического процесса.

- •28. Методы достижения заданной точности.

- •33. Основные аналитические уравнения для расчета размерных цепей на max-min и вероятностным методом.

- •34. Размерный анализ: аналитическое и графическое изображение.

- •35. Правила построения операционных размерных схем.

- •38. Методы определения припусков: расчетно-аналитический; статистиче-

- •36. Особенности построения и расчета операционных размерных цепей

- •37. Припуски. Составляющие минимального припуска. Отрицательный

- •39. Особенности построения диаметральных размерных цепей на деталях

- •42. Особенности обработки заготовок на многорезцовых и гидрокопировальных станках. Простановка размеров с учетом построения размерной схемы технологического процесса.

- •44. Кодирование исходной информации при расчете размерных цепей на эвм.

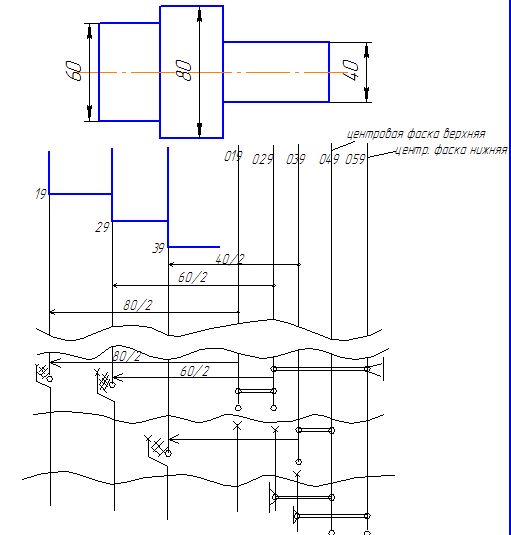

39. Особенности построения диаметральных размерных цепей на деталях

типа "вал" и "втулка".

Для тела вращения изображается половина изделия.

В преобразованном эскизе количество осевых линий соответствует количеству цилиндрических поверхностей. На рис. 1. показан эскиз проекции втулки, подготовленный для построения диаметральных размерных цепей технологического процесса механической обработки.

Рис. 1. Преобразованный эскиз втулки(вторая проекция)

Особенностью построения второй проекции является обозначение номеров цилидрических поверхностей и их осей. Номера цилиндрических поверхностей могут быть произвольными, но удобнее, если они будут продолжением номеров вертикалей продольных размеров. Номера осей могут содержать дополнительную цифру 0. На преобразованном эскизе второй проекции коды вертикалей (99), (109), (119),(129) и т. д. имитируют вначале цилиндрические поверхности и далее их оси (909),(1009), (1109), (1209) и т. д.

Очень важным является вопрос о количестве связей между цилиндрическими поверхностями. Как видно из чертежа, конструктором задано только одно техническое требование на отклонение от соосности Е(109_129)=0,05.

По всей вероятности, отклонения от соосности других цилиндрических поверхностей не имеют решающего значения для сборки и работы данного изделия в узле, и конструктор считает, что эти требования могут быть выдержаны по усмотрению технолога.

Поэтому не заданные чертежом отклонения соосности регламентируются ГОСТом

на неуказанные допуски формы и расположения поверхностей.

На преобразованном эскизе неуказанные допуски формы и расположения могут

быть выделены символом "х". Количество всех связей должно быть таким, чтобы их

число было на единицу меньше, чем осей на преобразованном эскизе.

Особенности построения диаметральных размерных цепей на деталях типа "вал"

42. Особенности обработки заготовок на многорезцовых и гидрокопировальных станках. Простановка размеров с учетом построения размерной схемы технологического процесса.

Принцип концентрации операций при токарной обработке осуществляется при обтачивании одновременно нескольких поверхностей вращения несколькими инструментами — резцами — на многорезцовых станках. Такие станки-полуавтоматы широко применяются в серийном и массовом производстве. Обычно на многорезцовых станках имеются два суппорта — передний и задний. На многорезцовых станках в результате сокращения основного и вспомогательного времени достигается значительное снижение трудоемкости и станкоемкости обработки. Еще большая экономия времени получается при обработке на многорезцовых станках ступенчатых валов, так как одновременно с обтачиванием всех ступеней производится их подрезание или протачивание канавок с помощью заднего суппорта. Резцы устанавливают по специально обточенной заготовке или по специальному шаблону. Наладка станка занимает сравнительно немного времени. Так как время обработки одной заготовки на многорезцовом станке значительно меньше, чем на обычном токарном, то партию в 5—10 заготовок уже выгодно обтачивать на многорезцовом станке.

На гидрокопировальных станках обработка заготовки производится двумя гидрокопировальными суппортами за одну установку, предварительно по упорам и окончательно по копиру.

Время наладки и подналадки гидрокопировальных станков в 2...3 раза меньше времени наладки многорезцовых станков и составляет в среднем 30 мин. Точность обработки на гидрокопировальных станках соответствует IT10.

43. Особенности обработки заготовок на горизонтальных и вертикальных многошпиндельных автоматах и полуавтоматах. Простановка размеров с учетом построения размерной схемы технологического процесса.

Для обработки заготовок диаметром свыше 20 мм в серийном производстве используют горизонтальные и вертикальные многошпиндельные автоматы. Горизонтальные многошпиндельные автоматы могут быть четырех- и шестишпиндельными (реже пяти- и восьмишпиндельными). Шпиндели предназначены для закрепления обрабатываемых прутков и получают вращение от одного привода.

На многошпиндельных горизонтальных автоматах и полуавтоматах обработка проводится последовательно на четырех, шести или восьми позициях по числу шпинделей станка. Восьмишпиндельные автоматы и полуавтоматы можно настраивать на двойную индексацию, в этих случаях шпиндельный блок поворачивается сразу на две позиции.

Многошпиндельные полуавтоматы предназначены для токарной обработки деталей в патроне, деталей сложной конфигурации: обточки цилиндрических, конических и сферических поверхностей, подрезки торцов, прорезки различных канавок, нарезание резьбы, сверления, развертывания центральных отверстий, растачивания в условиях серийного, крупносерийного производства.

На данном оборудовании можно изготовить детали со следующими характеристиками:

максимальный диаметр прутка для шестишпиндельных горизонтальных автоматов - 40 мм;

максимальная длина обрабатываемой детали - 160мм;

точность изготовления - 9-10 квалитеты;

максимальный диаметр обрабатываемой детали для вертикальных полуавтоматов - 250мм;

максимальная длина обрабатываемой детали - 350мм;

точность изготовления 11-12 квалитеты;

шероховатость поверхности Rz20.