- •1. Основные требования к составлению операционного эскиза в альбоме тп.

- •2. Основные требования к оформлению схем механической обработки (наладок) в альбоме тп.

- •3. Термины и определения основных понятий: производственный процесс, изделие, исходная заготовка, тп.

- •4. Термины и определения основных понятий: технологическая операция, технологический переход.

- •5. Термины и определения основных понятий: установ, позиция.

- •6. Термины и определения основных понятий: рабочий ход, вспомогательный ход, вспомогательный переход, прием.

- •7. Базирование и базы в машиностроении. Установка. Комплект баз. Теоретическая схема базирования.

- •10. Виды баз по лишению степеней свободы: установочная, направляющая, опорная

- •11. Виды баз по лишению степеней свободы: двойная направляющая, двойная опорная

- •12. Теоретическая схема базирования на сопрягаемых конических поверхностях

- •13. Определенность и неопределенность базирования. Силовое замыкание.

- •14. Единство и совмещение баз. Приспособления-спутники.

- •15. Общепринятые термины в машиностроении. Общие рекомендации по выбору чистовых баз.

- •16. Общепринятые термины в машиностроении. Общие рекомендации по выбору черновых баз.

- •17. Погрешности базирования, закрепления и установки.

- •18. Теоретическая схема базирования при установке деталей типа "вал" на центровые отверстия.

- •19. Особенности установки заготовок типа "корпус" на вспомогательные технологические базы.

- •31. Звенья в технологической размерной цепи: замыкающие; составляющие; замыкающие-заменяющие

- •Вопрос 24.Необходимые данные для проектирования технологического процесса.

- •Вопрос 25. Отработка изделия на технологичность . Основные этапы.

- •Вопрос 26. Типы производств. Характерные основные особенности. Коэф. Закрепления операций.

- •27. Дифференциация и концентрация технологических переходов в различных типах производств

- •29 Достижимая, экономическая и статистическая точность обработки заготовок на станках

- •32. Виды размерного анализа: детали, механизма, технологического процесса.

- •28. Методы достижения заданной точности.

- •33. Основные аналитические уравнения для расчета размерных цепей на max-min и вероятностным методом.

- •34. Размерный анализ: аналитическое и графическое изображение.

- •35. Правила построения операционных размерных схем.

- •38. Методы определения припусков: расчетно-аналитический; статистиче-

- •36. Особенности построения и расчета операционных размерных цепей

- •37. Припуски. Составляющие минимального припуска. Отрицательный

- •39. Особенности построения диаметральных размерных цепей на деталях

- •42. Особенности обработки заготовок на многорезцовых и гидрокопировальных станках. Простановка размеров с учетом построения размерной схемы технологического процесса.

- •44. Кодирование исходной информации при расчете размерных цепей на эвм.

37. Припуски. Составляющие минимального припуска. Отрицательный

припуск. Припуск — замыкающее и — составляющее звено (на примерах).

Слой металла, подлежащий удалению с поверхности заготовки в процессе обработки, называется припуском.

Минимальный припуск должен обеспечивать обработку поверхности без следов от предшествующей операции или технологического перехода. Для этого величину

Zmin принимают равной:

Zmin=Rz+Df+Р(пр)+Е(у),

где Р(пр) — погрешности формы поверхности, образовавшиеся на предшествующей операции или технологическом переходе, Е(у) — погрешность установки на выполняемой операции или переходе, а сам припуск может быть представлен в виде:

Z+ TZ=[Rz+Df+Р(пр)+Е(у)]+ TZ

Если операция или технологический переход выполняется не ради получения новой поверхности без следов от предшествующей операции, то припуск назначается отрицательным и равным по величинепо величине допуску на размер операции.

Zmin=–Т(пр),

где Т(пр) — допуск на размер в предварительной операции или переходе.

Например: колебание поковки очень большое,за один раз не снять, применяют отр. припуск.

Припуск — составляющее звено. Пример.1

[17#28]=(18+28)+(17+18)

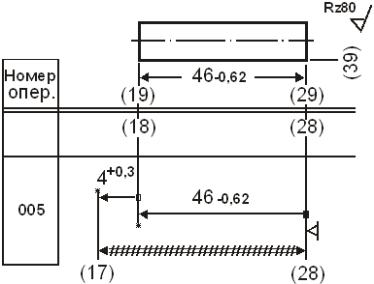

Рис. 1. Схема технологического процесса

Шпилька с продольным размером (18+28)=46 −0,62 и радиальным размером

(38+308)=10 −0,26 изготавливается на токарно-отрезной операции 005.

Задачу можно сформулировать следующим образом.

Построить размерную схему технологического процесса, определить замыкающие

звенья (если они имеются в данном процессе), написать уравнения контуров относи-

тельно замыкающего звена и произвести необходимые расчеты.

В дополнительной зоне под преобразованным эскизом шпильки с размерной схемой технологического процесса (см. рис.1) нет замыкающих звеньев.

Один чертежный линейный размер (18+28), непосредственно выполняемый на опе-

рации, является составляющим звеном с известными номиналом и предельными от-

клонениями. Второй — (17–18) — составляющее звено — промежуточный размер, у

которого также известны номинал и предельные отклонения. Замыкающим звеном представлена величина расхода металла на одно изделие, которая может быть найдена из уравнения

[17#28]=+(18+28)+(17+18)=46 −0 62 +4 +0 ,3 , =50+0,3-0,62 мм,

[17_28]min=49,38; [17_28]max=50,3; [17_28]ср=49,84 мм.

Номинальный размер и отклонения замыкающего звена рассчитаны по уравнению:

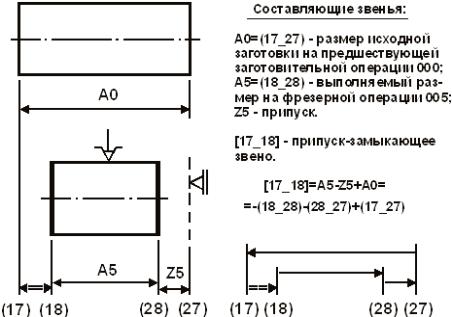

Припуск — замыкающее звено. Пример.2

Пример двусторонней обработки на барабанно-фрезерном станке с базированием

по одной из обрабатываемых поверхностей показан на рис.2.

Рис.2. Звенья операционной размерной цепи при двустороннем фрезеровании

Припуск (28_27) принимается за составляющее звено и определяется по аналогии с первым примером.

За замыкающее звено принимается припуск [17_18]. Он может быть найден из уравнения [17_18]=–(18_28)–(28_27)+(17_27) и его колебания составят

w[17_18]==Т(18_28)+Т(28_27)+Т(17_27).