- •Лабораторная работа № 1 Введение. Понятие излома.

- •Зеренное строение металла

- •Методы исследования изломов

- •Лабораторная работа № 2 Изготовление изломов

- •Лабораторная работа № 3 Оптические методы изучения микростроения изломов

- •Растровый электронный микроскоп (рэм)

- •Электронно-оптические методы исследования

- •Просвечивающий электронный микроскоп (пэм)

- •Лабораторная работа №4 Хрупкие и вязкие изломы

- •Лабораторная работа № 5 Изучение хрупких и вязких изломов

- •Лабораторная работа № 6 Усталостные изломы

- •Лабораторная работа № 7 Изломы при разрушении под влиянием химически активной среды

- •Лабораторная работа № 8 Флокены в сталях

Лабораторная работа № 7 Изломы при разрушении под влиянием химически активной среды

Износ металла под влиянием химического воздействия носит название коррозии. Коррозионное явление – это многофазные реакции, от которых происходит взаимодействие твердого металла или сплава с другим твердым металлом в жидкой фазе или в газообразной.

Во многих случаях вызывают коррозию реакции, протекающие преимущественно по границам фаз или зерен. Большинство технических материалов являются поликристаллическими, т.е. состоят из множества отдельных кристаллов и прилегают друг к другу без зазоров.

Кристаллы в поликристаллах, в отличие от монокристаллов, не имеют правильной геометрической формы и называются кристалликами или зернами. Границы между кристалликами называются границами зерен.

Первым этапом коррозионного процесса является образование реакционного слоя между взаимодействующими фазами, в которых достигается концентрация насыщения. При этом коррозионный процесс идет быстро, когда концентрация насыщения в реакционном слое передвигается на поверхности корродируемого тела. При этом образуется пассивирующий слой, который состоит из продуктов реакции. Толщина пассивирующего слоя – 1-10 нм. Пассивирующая пленка делает металл пассивным в отношении коррозионного воздействия.

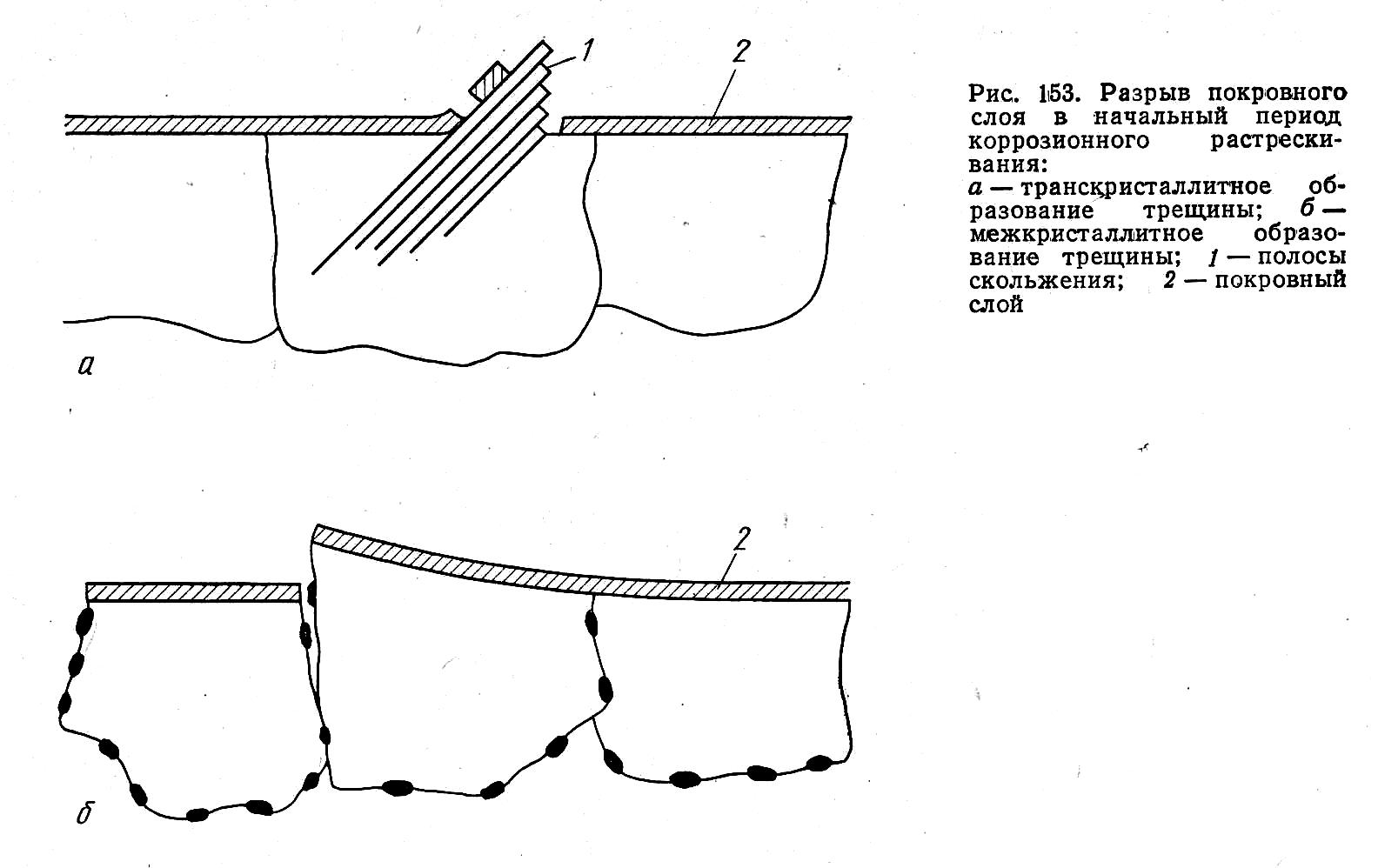

Большое значение для оценки качества пассивирующей пленки имеют их структура и плотность. Плохо связанный с основным металлом и коррозионной поверхностью слой не может обеспечить требуемую защиту от коррозии и противостоять коррозионному разрушению поверхности, т.е. уносу материала с металлической поверхности. Однако всегда существует вероятность того, что в некоторых дефективных местах, в которых нагрузка сочетается с низкой плотностью пассивирующего слоя, произойдет точечная коррозия (рис. 7.1).

|

Рис. 7.1. Разрыв покровного (пассивного) слоя в начальный период коррозионного растрескивания: а- транскристаллитное образование трещины; б – межкристаллитное (интеркристаллитное) образование трещины: 1-полосы скольжения; 2-покровный (пассивный) слой. |

Весь ход реакции контролируется диффузией, по мере увеличения толщины защитного слоя реакция сильно замедляется. Чаще всего образуется рыхлый и пористый защитный слой, который лишь в малой степени затрудняет развитие коррозионной реакции, поэтому одной из основных задач при выборе коррозионностойкого металла является формирование защитного слоя, препятствующего распространению коррозии, т.е. в защитном слое должна быть как можно сильнее подавлена диффузия.

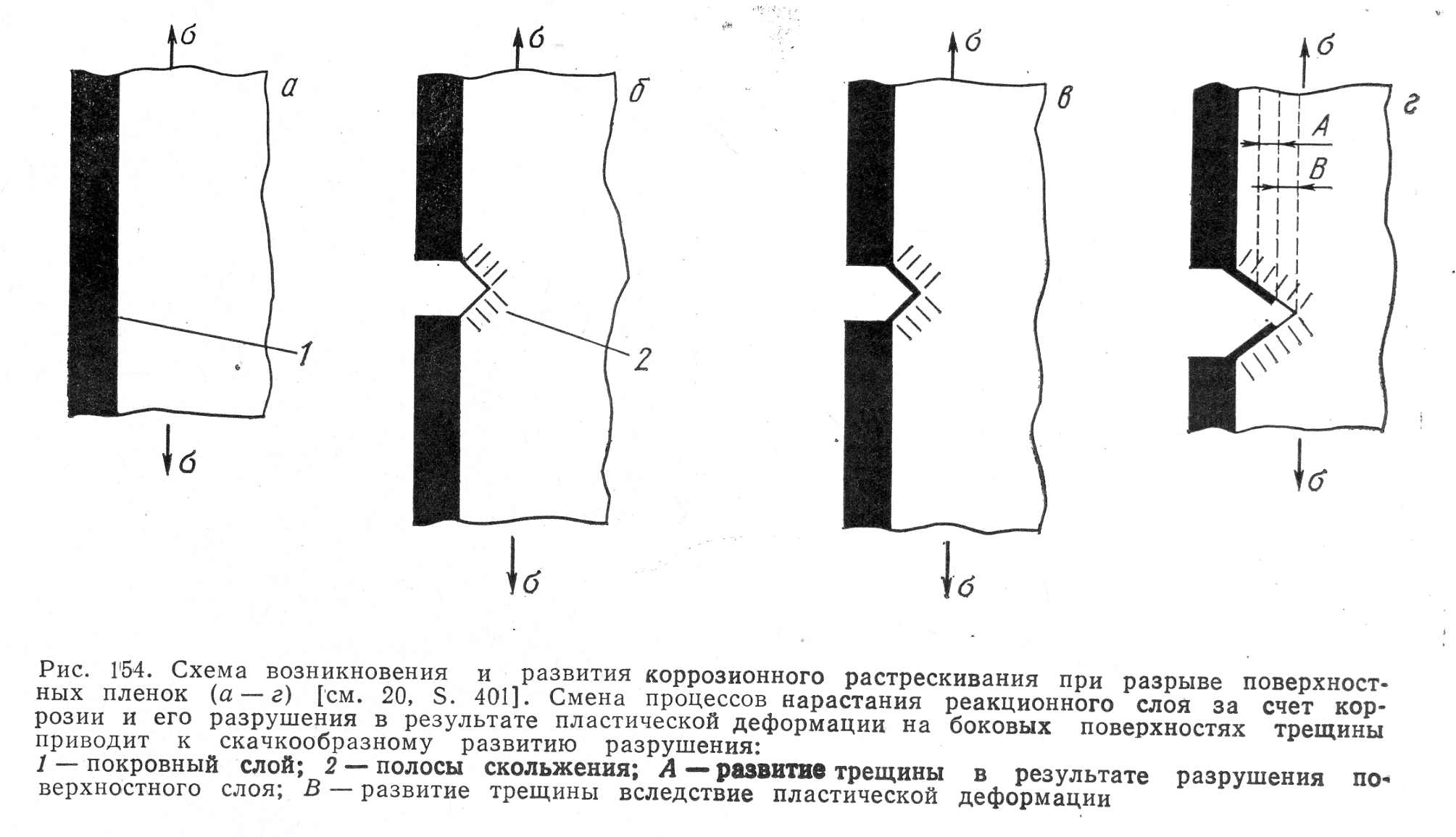

|

|

||||

Рис. 7.2. Схема возникновения и развития коррозионного растрескивания при разрыве поверхностных пленок, смена процессов нарастания реакционного слоя за счет коррозии и его разрушения в результате пластической деформации на боковых поверхностях трещины приводит к скачкообразному развитию разрушения: 1- покровный слой; 2- полосы скольжения; А- развитие трещины в результате разрушения поверхностного слоя; В – развитие трещины вследствие пластической деформации |

|

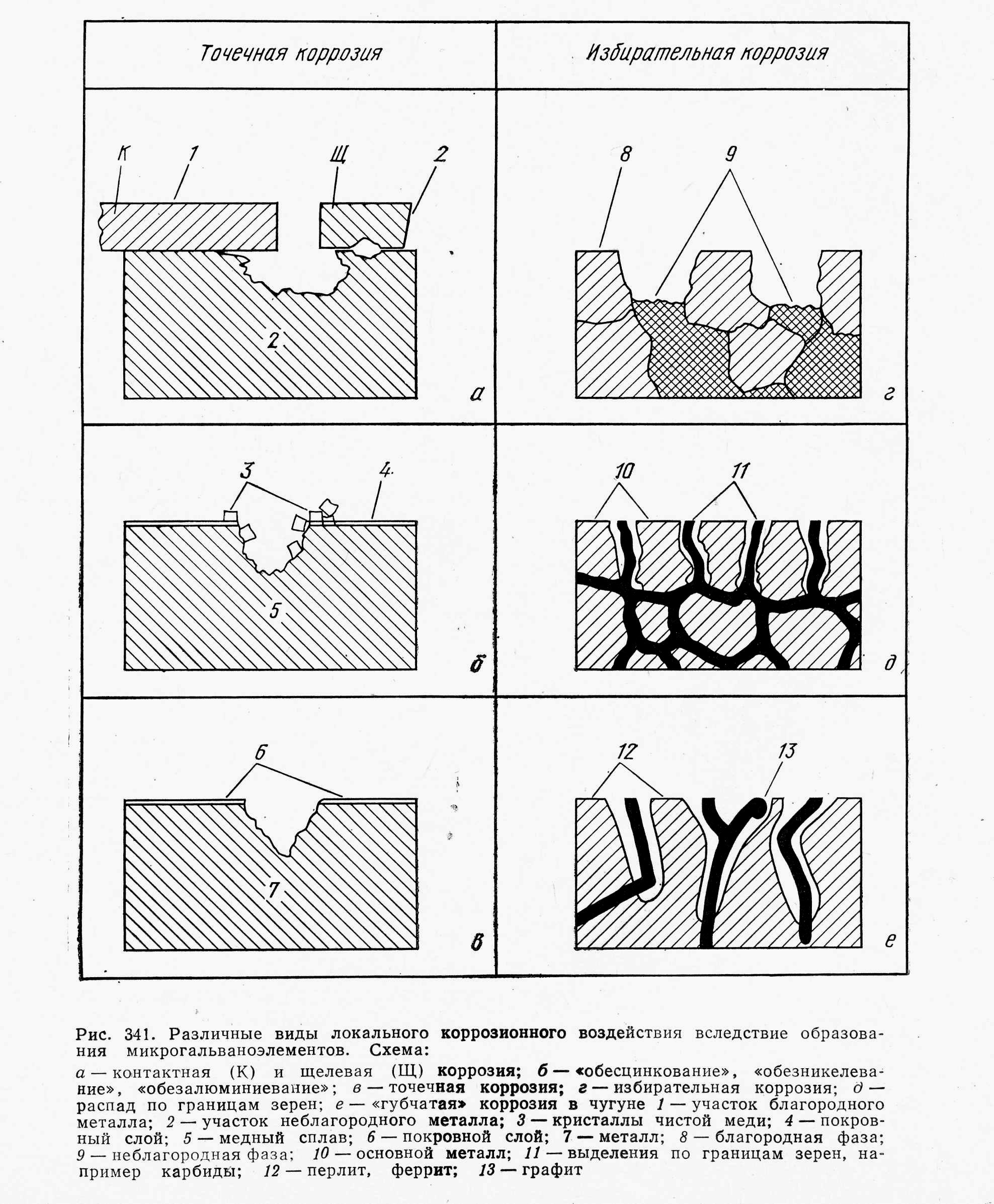

||||

а

б

в

|

Рис. 7.3. Точечная коррозия как вид локального коррозионного воздействия вследствие образования микрогальваноэлементов. Схема: а - контактная (К) и щелевая (Щ) коррозия; б - «обесцинкование», «обезникелевание»,«обезалюминивание; в– точечная коррозия. 1– участок благородного металла; 2– участок неблагородного металла; 3– кристаллы чистой меди; 4– покровный слой; 5– медный сплав; 6 – покровный слой; 7- металл. |

|

|||

а

б

в |

Рис. 7.4. Избирательная коррозия как вид локального коррозионного воздействия вследствие образования микрогальваноэлементов. Схема: а – избирательная коррозия; б – распад по границам зерен; в– «губчатая» коррозия в чугуне. 8- благородная фаза; 9- неблагородная фаза; 10- основной металл; 11- выделения по границам зерен, например, карбиды; 12- перлит, феррит; 13 – графит. |

|

|||

Ниже на рис. 7.5-7.13 показаны фотографии изломов после коррозионного растрескивания с различными механизмами образования трорещин.

|

|

||||

|

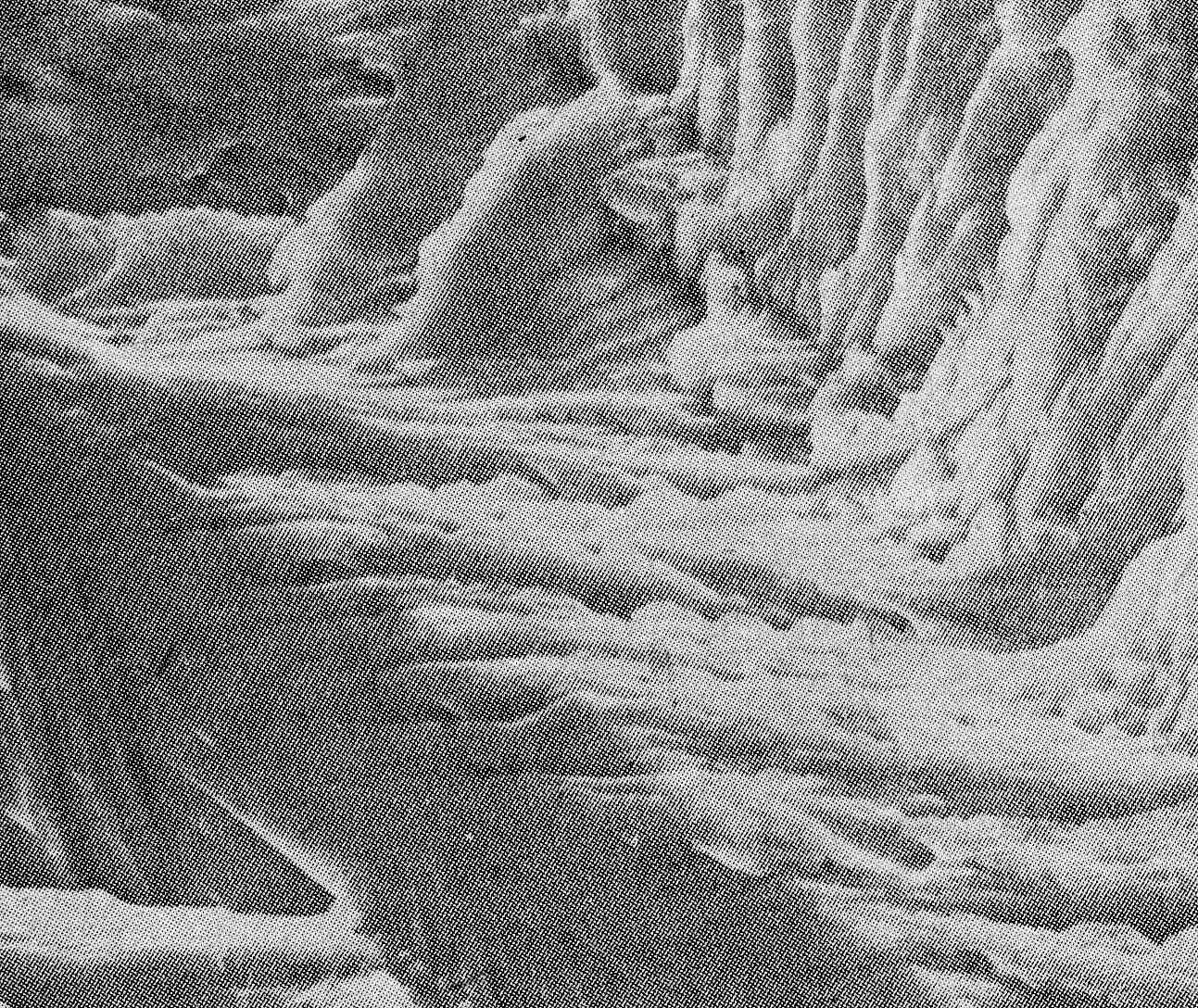

Рис. 7.5. Транскристаллитное коррозионное растрескивание в сварном соединении стали с ферритной структурой. Коррозия вызвана водным раствором NaOH; данное повреждение возникло в результате испарения котловой воды в конструкционном зазоре, х2100 |

|

|||

|

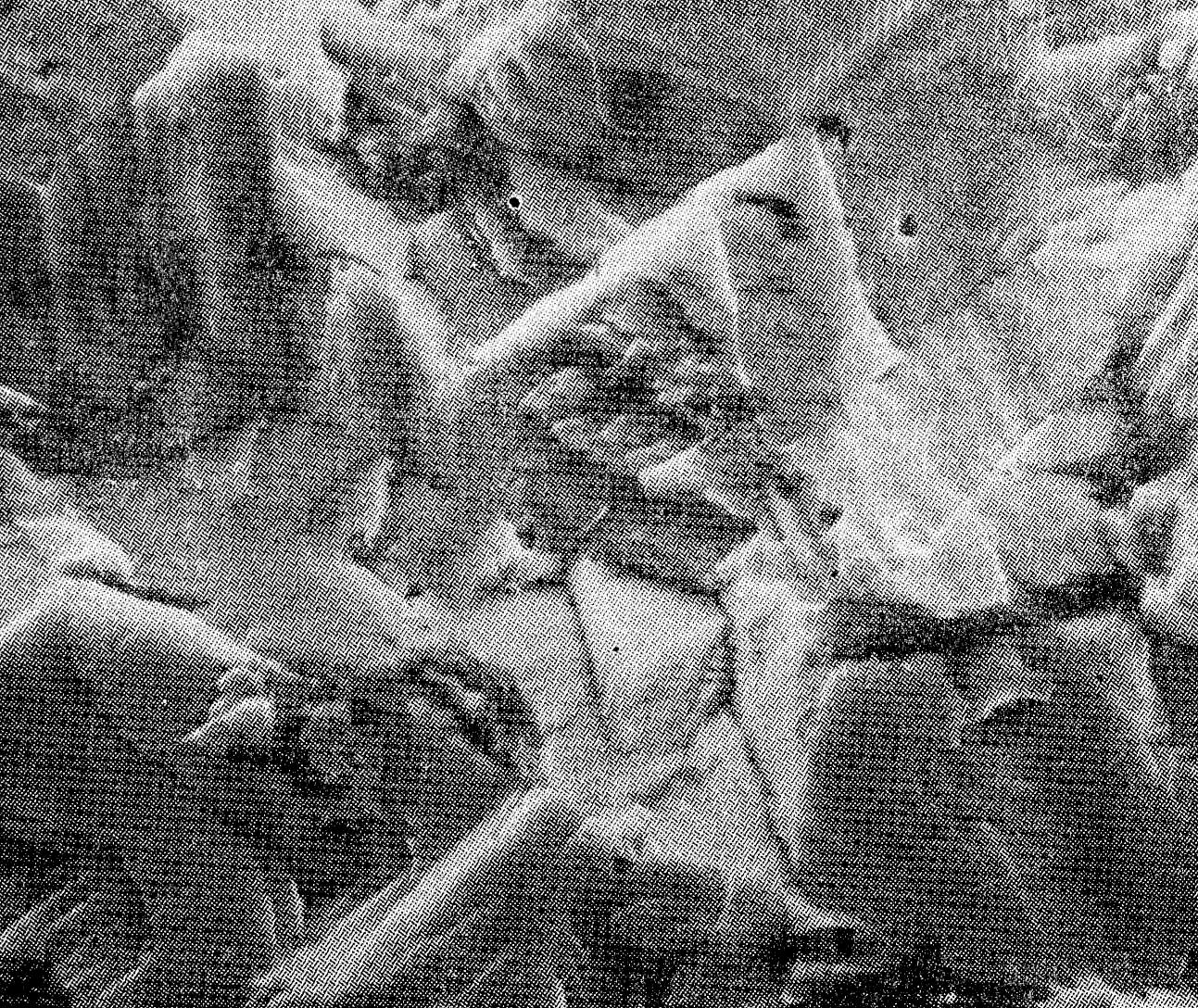

Рис. 7.6. Межкристаллитное коррозионное растрескивание трубы из углеродистой стали под действием влажного пара. На фото видны покрытые магнетитовой окалиной первичные межкристаллитные отрывы. После удаления отложений на границах зерен можно различить признаки распространения разрушения, х5500. |

|

|||

|

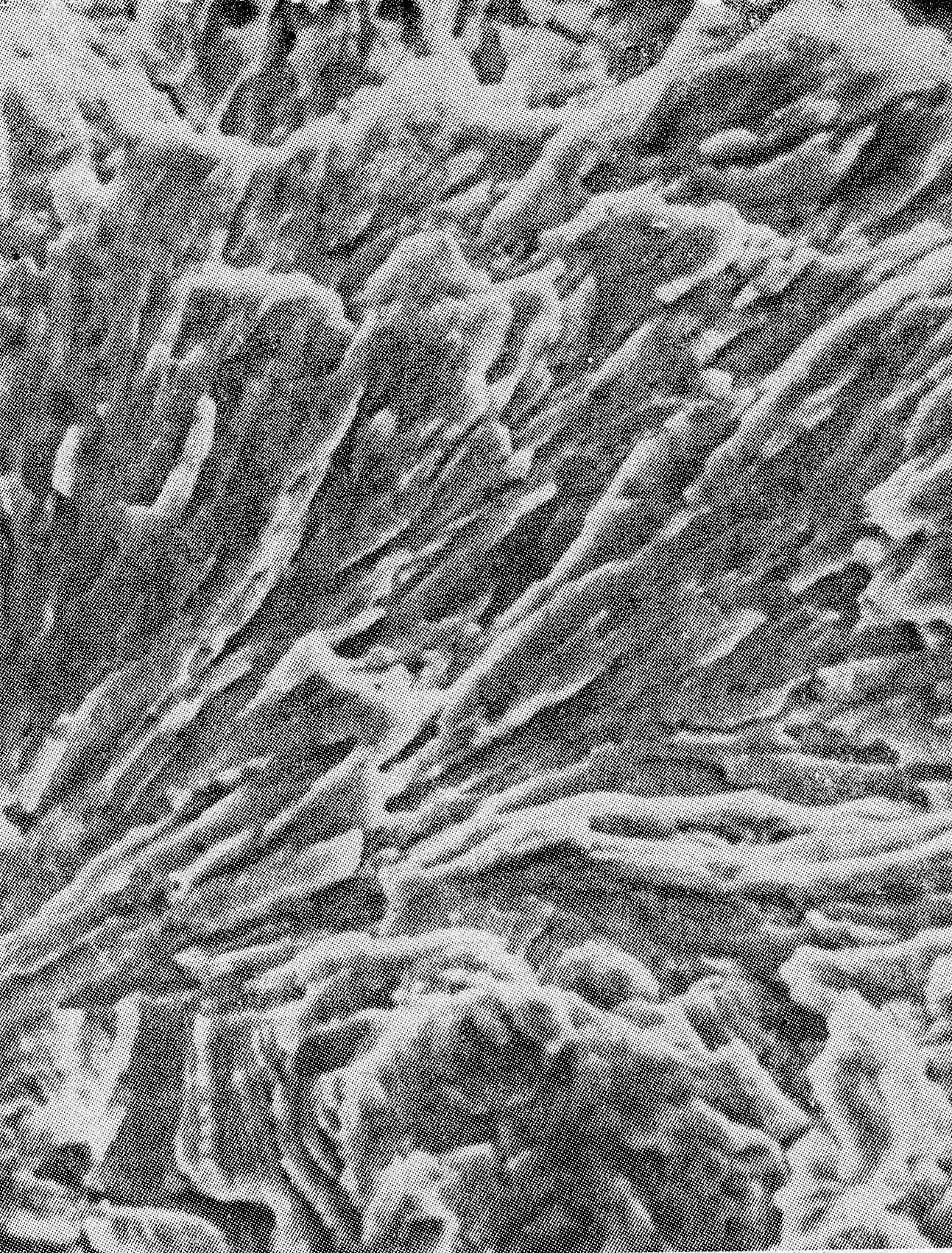

Рис. 7.7.Межкристаллитное коррозионное растрескивание легированной Cr-Ni-Mo стали; видны следы развития разрушения по границам зерен, х 5300 |

|

|||

|

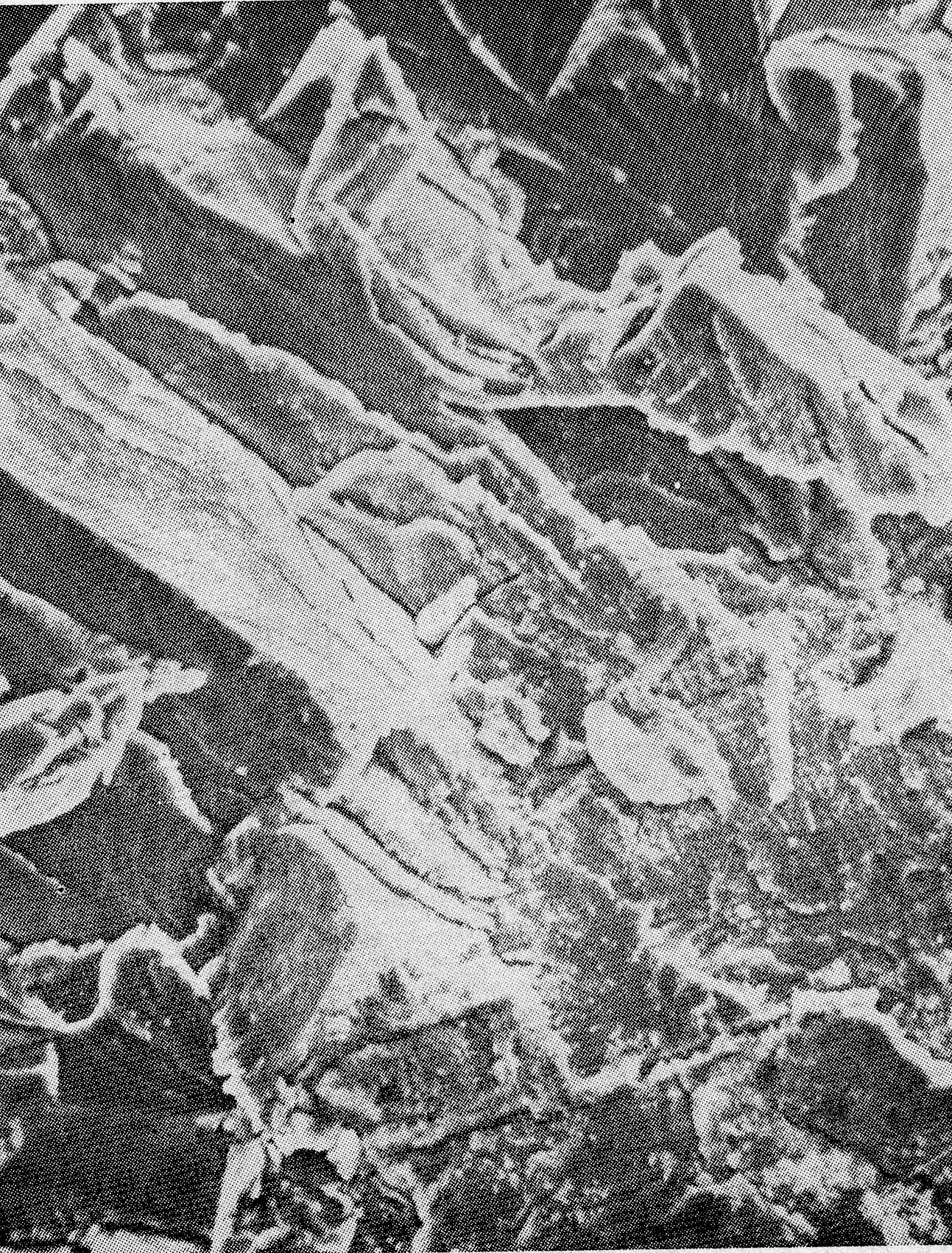

Рис. 7.8. Коррозионное растрескивание листа из углеродистой стали в 37%-ом растворе Ca(NO3)2 при 80°С; произошло образование на поверхности разрушения слоя магнетитовой окалины, являющейся катодом, в трещины которого может проникать анодный раствор. Видны отдельные зерна с нечеткой структурой на поверхности, х 2100 |

|

|||

|

Рис. 7.9. Межкристаллитное коррозионное растрескивание в Al сплаве. Коррозия произошла из-за неправильного хранения во влажной атмосфере, х6000. |

||||

|

Рис. 7.10. Коррозионное растрескивание аустенитной стали под воздействием раствора MgCl2 при температуре выше 100°С. Наблюдаются транскристаллитные отрывы, а также перистые структуры и плоские поверхности скола при изломе, х5500 |

||||

|

Рис. 7.11. Структура, аналогичная той, что представлена на рис. 7.10. х2200. |

||||

|

Рис. 7.12. Коррозионное растрескивание аустенитной стали. Типичный ход развития перистого транс кристаллического излома, х2100 |

||||

|

Рис. 7.13. Коррозионное растрескивание аустенитной стали из-за газа H2S и ионов Cl, при температуре выше 100°С. Наряду с перистой структурой видны четкие плоские поверхности скола. Направление распространения разрушения на фото – снизу вверх, х600. |

||||