- •Лабораторная работа № 1 Введение. Понятие излома.

- •Зеренное строение металла

- •Методы исследования изломов

- •Лабораторная работа № 2 Изготовление изломов

- •Лабораторная работа № 3 Оптические методы изучения микростроения изломов

- •Растровый электронный микроскоп (рэм)

- •Электронно-оптические методы исследования

- •Просвечивающий электронный микроскоп (пэм)

- •Лабораторная работа №4 Хрупкие и вязкие изломы

- •Лабораторная работа № 5 Изучение хрупких и вязких изломов

- •Лабораторная работа № 6 Усталостные изломы

- •Лабораторная работа № 7 Изломы при разрушении под влиянием химически активной среды

- •Лабораторная работа № 8 Флокены в сталях

Лабораторная работа № 1 Введение. Понятие излома.

Основным объектом исследования являются изломы материала.

Фрактография – наука, изучающая изломы. Фрактус – от латинского «излом». Сам термин возник в 1944 году как название науки, изучающей поверхности разрушения.

Зеренное строение металла

Металлы и сплавы, применяемые в технике, являются поликристаллическими телами, т.е. состоят из множества отдельных зерен, примыкающих друг к другу без зазоров. Зерна (кристаллы) не имеют правильной огранки в отличие от свободно выращенных моно кристаллов.

Строение зерен можно изучать на изломах или на специально приготовленных (отшлифованных и отполированных) и протравленных образцах, называемых шлифами.

Размеры зерен бывают от нескольких сантиметров до десятков нанаметров. Границы между зернами представляют собой более рыхлую упаковку атомов толщиной слоя 1-5 нм. Зерна плотно прилегают друг к другу. Внутри каждого зерна атомы (ионы) располагаются в правильном геометрическом порядке, который характеризуется различными типами кристаллических решеток. Период решетки составляет примерно:

а ≈ 0,00001 d зерна

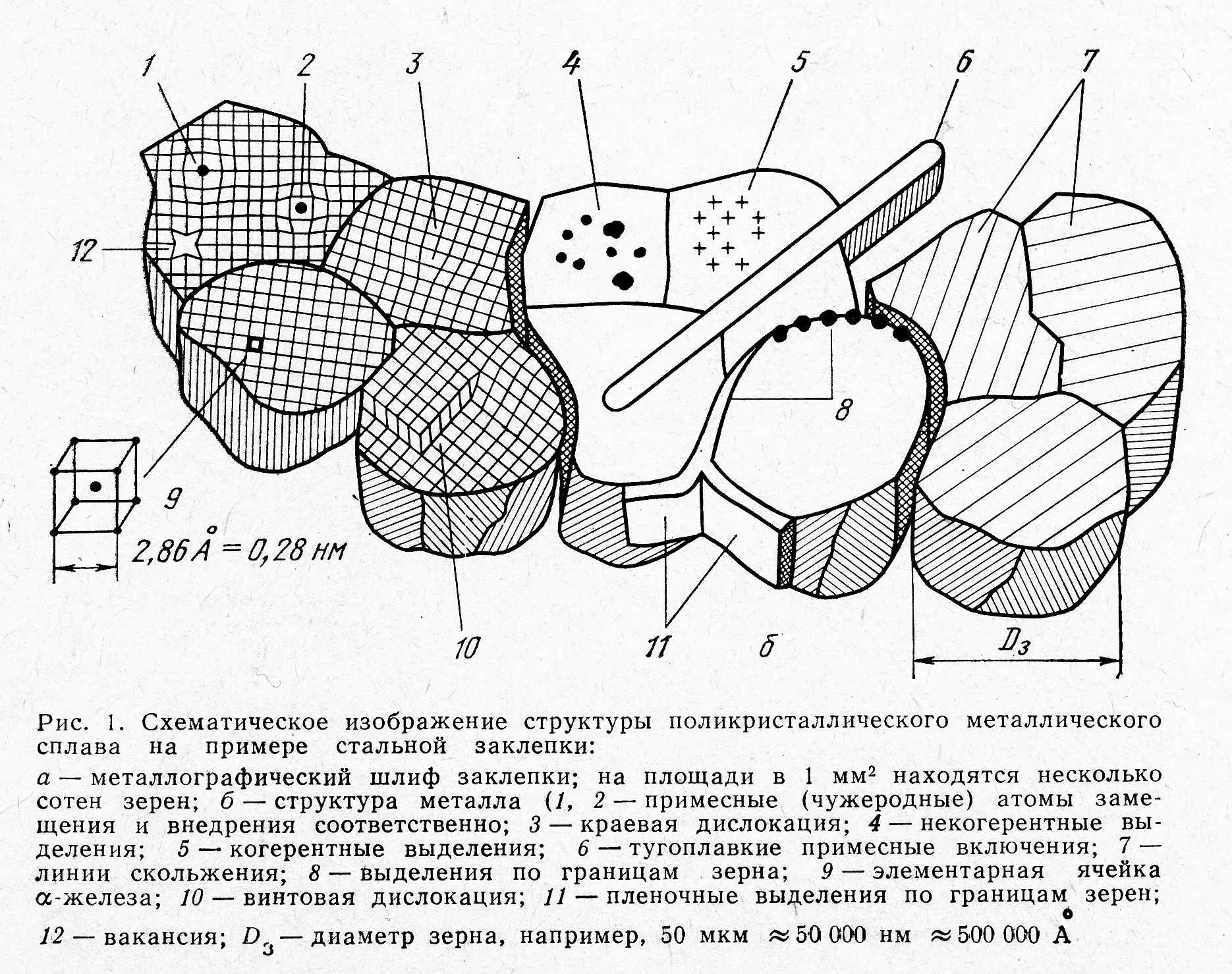

На рис. 1 показана схема элементарной ячейки кубической кристаллической решетки (а), металлографический шлиф заклепки (б) и схема зеренного строения металлического изделия с возможными дефектми макроструктуры (в).

|

|

а |

б |

|

|

в |

|

Рис. 1.1. Схематическое изображение структуры поликристаллического металлического сплава на примере стальной заклепки: а- схема элементарной ячейки кубической кристаллической решетки; б – металлографический шлиф заклепки; на площади в 1мм2 находятся несколько сотен зерен; в – структура металла: 1,2 – примесные (чужеродные) атомы замещения и внедрения, соответственно, 3 – краевая дислокация (или неполная плоскость); 4 – некогерентные выделения (т.е. с четкой границей раздела); 5 – когерентные выделения; 6 – тугоплавкие примесные включения; 7 - линии скольжения; 8 – выделения по границам зерна; 9 – элементарная ячейка α-железа; 10 – винтовая дислокация; 11 – пленочные выделения по границам зерен; 12 – вакансия; DЗ – диаметр зерна, например, 50 мкм ≈ 50 000 нм ≈ 500 000 Å. |

|

По форме зерна могут быть: равноосными или вытянутыми (столбчатыми) (рис. на доске). В равноосных зернах размеры по всем трем направлениям примерно одинаковы. Если условия кристаллизации таковы, что имеется преимущественное направление роста, то зерна вытягиваются в этом направлении, и тогда их длина намного больше ширины и высоты. Такие зерна или кристаллы называют столбчатыми.

Реальные зерна имеют неправильную огранку из-за того, что сталкиваются друг с другом во время роста из расплава.

Фаза – однородная часть неоднородной системы, имеющая поверхность раздела, при переходе через которую свойства вещества меняются скачкообразно. Газообразная фаза – всегда одна, жидкие и твердые фазы – их может быть несколько.

Кристаллические фазы отличаются друг от друга либо химическим составом либо кристаллическим строением. Чистые металлы всегда однофазные. Если решетка металла содержит много примесей, то по мере понижения температуры, когда одновременно с ней уменьшается растворимость, начинают выделяться частицы разного размера и разной степени дисперсности. Когерентные выделения имеют решетку, связанную с решеткой основного металла. Некогерентные выделения образуют с основным металлом четкие межфазные границы. Чаще всего фазы образуются по границам зерен. Выделение по границам зерен могут или располагаться разрозненно в виде отдельных включений, либо образовывать пленки вокруг зерен. Тугоплавкие включения распределены беспорядочно, т.к. они первыми выделились из расплава, а затем оказались включенными в затвердевший основной металл.

Прочность монокристаллического тела определяется как прочностью самих зерен, так и прочностью их сцепления друг с другом.

Кроме того, в расплаве всегда имеются нерастворенные примеси, которые находятся во взвешенном состоянии в виде частиц шлака, футеровки, тигля, и др. материалов.

Во время роста зерна часть примесей захватывается, а часть оттесняется, что определяется природой металла и примесей, а так же размером взвешенных в расплаве частиц.

При росте кристалла оттесненные примеси скапливаются на его поверхности и образуют прослойки между двумя соседними зернами. На прочность связи между зернами влияет так же образование газовых и усадочных пустот.

Из-за меньшей растворимости газа в твердом металле, чем в расплаве, при затвердевании происходит интенсивное выделение избытка газа. Часть газа не успевает выйти из металла и остается, поэтому в металле образуются пустоты.

Объем твердого металла или сплава в среднем на 3-5% меньше жидкого. Поэтому в местах, где заканчивается кристаллизация, расходуются последние капли жидкости на рост зерен и образуются усадочные поры или раковины.

В большинстве случаев эти пустоты образуются на стыке зерен.

|

Рис. 1.2. Стык двух зерен с пустотами и включениями.

|

Литой металл, недостаточно очищенный в жидком состоянии, под действием нагрузки будет разрушаться по границам зерен из-за слабого сцепления между зернами.