- •2.2. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

- •2.2.1. Методические указания

- •2.4. Влияние легирующих элементов на структурные превращения и свойства сталей и сплавов при отпуске

- •2.4.1. Методические указания

- •Твердость по Бринеллю ( гост 9012)

- •Метод Роквелла гост 9013

- •Метод Виккерса

- •Метод царапания.

- •22.Высокохромичтые стали для изготовления холоднодеформирующего инстр-та. Термообработка, структура, св-ва

- •23. Полутеплостойкие горячештамповые стали, их термообработка, структура, св-ва.

- •24. Теплостойкие горячештамповые стали, их термообработка, структура, св-ва.

- •25. Использование литых сталей для изготовления штампов горячего деформирования. Особенности структуры, св-ва.

- •26. Стали для изготовления измерительного инстр-та. Особенности термообоработки, структура, св-ва.

- •27. Использование углеродистых сталей для изготовление режущего инстр-та. Особонности термообработки, структура, св-ва.

- •29. Низколегированные стали для изг-ния режущего инстр-та. Особенности влияния легирующих эл-ов, термообработка, структура, св-ва.

- •33. Использование твердых сплавов и других сверхтвердых материалов для изготовления режущего инстр-та.

- •34. Использование твердых сплавов и других высокотвердых мат-ов при изготовлении различных видов деформирующего инстр-та.

- •35. Методы и способы поверхностного упрочнения, используемые для повышения стойкости различных видов инстр-та.

- •36. Использование обмазок для хто крупногабаритного инстр-та (штампы, платформы)

- •37. Использование барирования и комплексного барирования для повышения стойкости инстр-та. Структура и св-ва поверхностных слоев, методы осуществления.

- •38. Использование азотирования для повышения стойкости инстр-та. Структура и св-ва поверхностных слоев.

- •39. Использование хромирования для повышения стойкости инструмента структура и свойства.

- •40. Использование цементации (карбидизации) и нитроцементации для повышения стойкости инструментальной оснастки. Методы осуществления. Термообработка структура, свойства.

- •41. Использование совместного насыщения азотом и углеродом, влияние на стойкость различных видов инструмента.

- •42. Использование карбоазотирования, борокарбоазотирования для повышения стойкости режущего инструмента.

Цели и и задачи преподавания дисциплины. Основные виды инструментальных материалов, использующихся в промышленности.

Цели изучения дисциплины

Дисциплина «Инструментальные материалы» включает в себя разделы: инструментальные стали, твердые сплавы, сверхтвердые материалы, материалы, предназначенные для режущих инструментов, инструментов холодного и горячего формообразования, измерительных и ударных инструментов.

Основное внимание в курсе "Инструментальные материалы" уделено легированию, которое обеспечивает заданный уровень свойств инструмента после соответствующей термической обработки.

Целью изучения дисциплины является изучение структуры и свойств инструментальных материалов, их использование в инструментах различного назначения.

Задачи изучения дисциплины

Задачи изучения дисциплины – усвоение основных требований к материалам, используемым в технологии получения и эксплуатации инструментов.

В результате изучения дисциплины студент должен овладеть основами знаний по дисциплине, которые обеспечивают в будущем их квалифицированное участие в деятельности инженера по выбранной специальности.

Рисунок.

1. Классификация инструментальных

материалов

Рисунок.

1. Классификация инструментальных

материалов

В настоящее время для изготовления режущих элементов инструментов применяются следующие материалы:

1) инструментальные стали (углеродистые, легированные и быстрорежущие);

2) твердые сплавы;

3) минералокерамические материалы;

4) алмазы;

5) абразивные материалы.

2. Классификация инструментальных сталей по структуре в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные стали - их характеристика).

По равновесной структуре (после отжига) различают:

– доэвтектоидные, имеющие в структуре избыточный феррит;

– эвтектоидные, имеющие перлитную структуру;

– заэвтектоидные, имеющие в структуре избыточные (вторичные)

карбиды;

– ледебуритные, имеющие в структуре первичные карбиды, выделив-

шиеся из жидкой фазы. При охлаждении стальных отливок до температу-

ры полиморфного превращения в микроструктуре наблюдается ледебу-

ритная эвтектика, состоящая из первичных карбидов и аустенита, а после

полиморфного превращения – из сорбитообразного перлита и первичных

карбидов (рис. 13).

Ледебуритная эвтектика (рис. 13) образуется после литья в микро-

структуре всех быстрорежущих и легированных штамповых инструмен-

тальных сталях для холодного деформирования металла (Х12М, Х12Ф,

Х12–высокохромистые стали имеют среднее содержание 12 % хрома и уг-

лерода 1–1,5 %).

По структуре в равновесном состоянии стали, делятся на: 1)

доэвтектоидные, имеющие в структуре феррит и перлит; 2) эвтектоидные,

структура которых состоит из перлита; 3) заэвтектоидные, имеющие в

структуре перлит и цементит вторичный.

Структура доэвтектоидной стали, содержащей углерода более 0,02 %, состоит из феррита и перлита. С увеличением содержания углерода количество перлита увеличивается, а количество феррита уменьшается.

В доэвтектоидных сталях по микроструктуре можно с достаточной точностью определить содержание углерода, считая, что весь углерод находится в перлите. Для определения содержания углерода необходимо определить, какую часть поля зрения на шлифе занимают перлитные участки, и умножить полученную величину на 0,8. Например, если 40% всей площади занято перлитом, то содержание углерода в стали

40: 100 х 0,8 = 0,32 %.

Структура эвтектоидной стали - перлит, т.е. механическая смесь двух фаз - феррита и цементита, в которой частицы цементита равномерно распределены в массе феррита. В зависимости от формы выделений цементита различают пластинчатый и зернистый перлит.

Структура заэвтектоидной стали состоит из перлита и вторичного цементита. С увеличением содержания углерода в стали количество вторичного цементита также увеличивается, в заэвтектоидной отали вторичный цементит выделяется главным образом в виде тонкой сетки по границам зерен перлита. При обычном травлении четырехпроцентным раствором азотной кислоты в спирте цементитная сетка имеет такую же светлую окраску, как и ферритная сетка в доэвтектоидных сталях. Для того, чтобы в сомнительных случаях убедиться, что включениями является цементит, шлиф заново полируется и подвергается травлению специальным раствором пикрата натрия, который окрашивает в темный цвет цементит и не окрашивает феррит.

Увеличение содержания углерода приводит к увеличению перлита в структуре доэвтектоидных сталей и вторичного цементита в структуре заэвтектоидных сталей.

Таким образом, с увеличением содержания углерода в структуре медленноохлажденных сталей количество цементита в них увеличивается, а количество феррита уменьшается. Такие изменения в структуре стали приводят к изменению ее механических свойств. Феррит имеет невысокую прочность (s » 250 МПа), небольшую твердость (НВ » 80) и высокую пластичность (d » 50%). Цементит имеет высокую твердость (НВ» 800) и практически не обладает пластическими свойствами.

По равновесной структуре стали можно классифицировать как:

а) доэвтектоидные стали, имеющие в структуре избыточный феррит. Стали ферритного класса содержат элементы, сужающие область существования аустенита; эти стали могут сохранять структуру феррита (иногда в сочетании с карбидами) при любых температурах (вплоть до расплавления) и после охлаждения с любой скоростью;

б) эвтектоидные стали, имеющие перлитную структуру;

в) заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды;

г) ледебуритные стали, имеющие в структуре первичные карбиды. В литом виде избыточные карбиды вместе с аустенитом образуют эвтектику — ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит. Стали карбидного класса содержат повышенное количество углерода и карбидообразующих элементов.

Установлено, что ледебуритные сплавы (хромистые, хромована-диевыс и ванадиевые легированные чугуны) обладают высоким сопротивлением абразивному износу и могут использоваться как инструментальный и конструкционный материал, работающий при температурах до 550-650°С в условиях, когда преобладающим видом износа является абразивный износ: при механической обработке НММ (электродного графита, дерева, пластмассы и др.); дм изготовления прессформ и лустото-образоватслей при изготовлешш кирпича; для изготовления рабочих элементов грунтовых насосов и других детален и инструмента.

3. Использование диаграммы состояния «железо-углерод» для выбора параметров отжига доэвтектоидных инструментальных сталей. Структурные превращения, определяющие свойства.

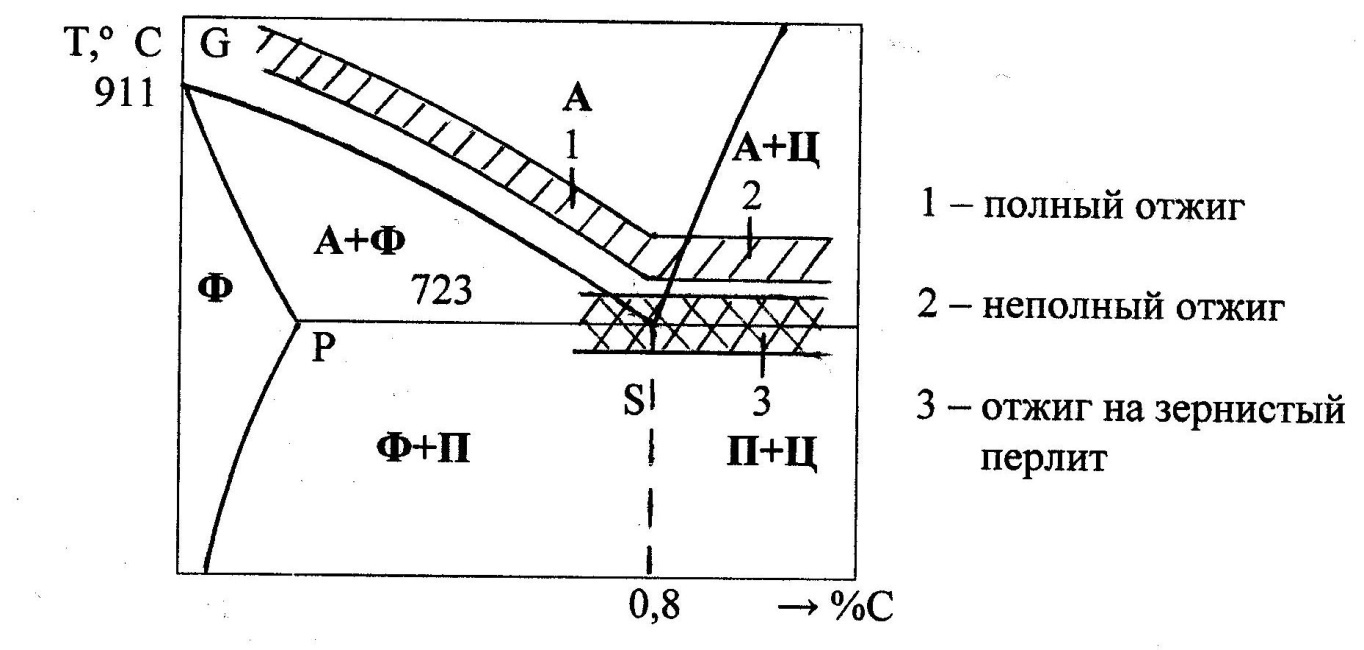

Отжиг – это вид термической обработки, который заключается в нагреве, обеспечивающем полную (полный отжиг) или частичную (неполный отжиг) перекристаллизацию (образование аустенита), выдержке и последующем медленном охлаждении, как правило, вместе с печью (рис. 6.1).

Целью отжига является снижение твердости и повышение пластичности для улучшения обрабатываемости резанием или давлением.

Рис.

6.2. Выбор температуры нагрева при отжиге

Рис.

6.2. Выбор температуры нагрева при отжиге

Для доэвтектоидных конструкционных сталей применяют полный отжиг, при котором температура нагрева на 30…50º С выше линии полного аустенитного превращения (линия GS, критическая температура А3, рис. 6.2).

Структура после отжига максимально соответствует диаграмме железо - углерод: в доэвтектоидных сталях – феррит и перлит, в эвтектоидных – перлит, в заэвтектоидных – перлит и цементит.

Для улучшения обрабатываемости инструментальной стали применяют также отжиг на зернистый перлит. При этом сталь подвергают «маятниковому» нагреву в области температуры эвтектоидного превращения (рис. 6.2), с амплитудой 50º С и кратностью 2 -3 раза. Такой режим нагрева способствует превращению пластинчатого перлита в зернистый, более пластичный перлит.

4.Использование диаграммы состояния «железо-углерод» для выбора параметров отжига заэвтектоидных инструментальных сталей. Структурные превращения, определяющие свойства.

Отжиг – это вид термической обработки, который заключается в нагреве, обеспечивающем полную (полный отжиг) или частичную (неполный отжиг) перекристаллизацию (образование аустенита), выдержке и последующем медленном охлаждении, как правило, вместе с печью (рис. 6.1).

Целью отжига является снижение твердости и повышение пластичности для улучшения обрабатываемости резанием или давлением.

Рис. 6.2. Выбор температуры нагрева при отжиге

Заэвтектоидные инструментальные стали подвергают неполному отжигу, при этом температура нагрева на 30…50º С выше линии эвтектоидного превращения (линия SK, критическая температура А1, рис. 6.2). Такой режим отжига предотвращает образование цементитной сетки, охрупчивающей сталь.

Структура после отжига максимально соответствует диаграмме железо - углерод: в доэвтектоидных сталях – феррит и перлит, в эвтектоидных – перлит, в заэвтектоидных – перлит и цементит.

Для улучшения обрабатываемости инструментальной стали применяют также отжиг на зернистый перлит. При этом сталь подвергают «маятниковому» нагреву в области температуры эвтектоидного превращения (рис. 6.2), с амплитудой 50º С и кратностью 2 -3 раза. Такой режим нагрева способствует превращению пластинчатого перлита в зернистый, более пластичный перлит.

5. Использование диаграммы состояния «железо-углерод» для выбора параметров закалки доэвтектоидных инструментальных сталей. Структурные превращения, определяющие свойства.

5. 6. Закалка сталей

Закалка – это вид термической обработки, который заключается в нагреве до температуры, обеспечивающей полную (доэвтектоидные стали) или частичную (заэвтектоидные стали) аустенитизацию, выдержке и охлаждении со скоростью, необходимой для получения мартенситной структуры.

Целью закалки является существенное повышение прочности (твердости), а также, в сочетании с отпуском, повышение ударной вязкости конструкционных сталей, износостойкости и режущих свойств инструментальных сталей.

Стали под закалку нагревают также как при отжиге (рис. 6.2): на 30…50º С выше линии полного аустенитного превращения для конструкционных сталей; на 30…50º С выше температуры эвтектоидного превращения для инструментальных сталей.

Рис. 6.2. Выбор температуры нагрева при отжиге

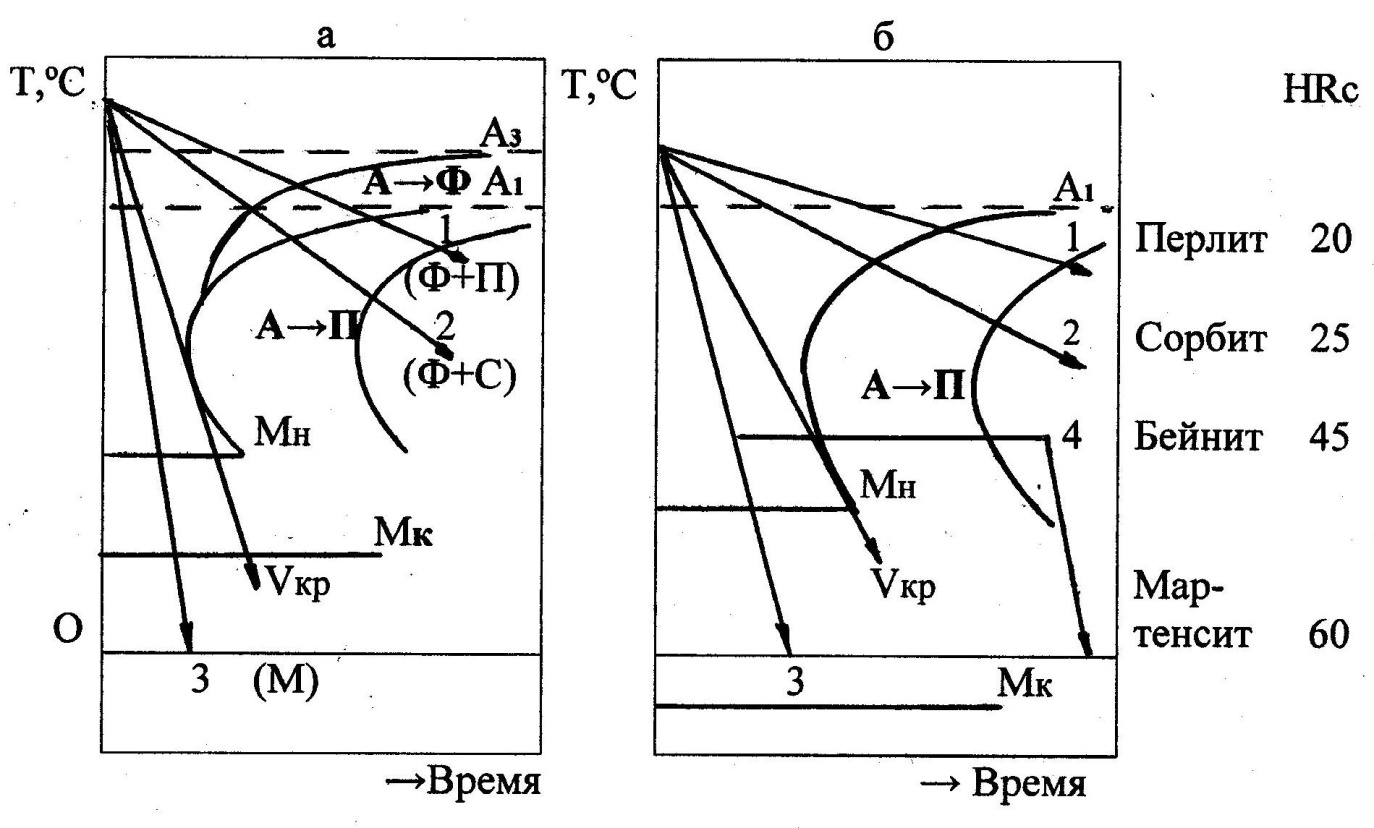

При достижении скоростью охлаждения некоторой критической величины (Vкр, рис. 6.4) перемещение углерода в решетке аустенита

становится невозможным, поэтому фазовое превращение происходит бездиффузионным, сдвиговым путем. Продукт такого превращения называется мартенситом.

Перестройка кристаллической решетки из гранецентрированной в объемноцентрированную в локальном месте происходит мгновенно. Углерод при этом остается полностью во вновь образующейся решетке, вызывая её тетрагональное искажение. Поэтому мартенсит, в отличие от феррита, имеет не ОЦК решетку, а объёмноцентрированную тетрагональную, вытянутую вдоль одной из осей.

Скорость охлаждения, при которой наблюдается образование полностью мартенситной структуры, называется критической скоростью закалки (Vкр). Вне зависимости от величины скоростей охлаждения, превышающих Vкр, мартенсит начинает образовываться при одной температуре, называемой температурой начала мартенситного превращения (Мн). Заканчивается мартенситное превращение при температуре конца мартенситного превращения (Мк).

Повышение содержания углерода в стали приводит к смещению интервала мартенситного превращения в область более низких температур. Так из рис. 6.4 видно, что в инструментальной стали, по сравнению с конструкционной, Мн имеет меньшую величину, а Мк оказывается в области отрицательных температур. То есть мартенситное превращение при охлаждении до комнатной температуры не заканчивается, поэтому в структуре инструментальных сталей присутствует остаточный аустенит, для устранения которого часто применяют обработку холодом.

Таким образом, мартенсит углеродистых сталей – это продукт бездиффузионного превращения аустенита, представляющий собой пересыщенный твердый раствор внедрения углерода в -железе. В силу больших искажений и напряжений кристаллической решетки, по причине сдвигового характера превращения и наличия большого количества углерода, мартенсит является очень прочной (твердой, см. рис. 6.4), но хрупкой фазой.

Рис. 6.4. Диаграмма распада переохлажденного аустенита

стали 40 (а) и стали У8 (б). 1 – отжиг; 2 – нормали-

зация; 3 – закалка; 4 – изотермическая закалка

Охлаждение углеродистых сталей при закалке производят, как правило, в воде. Для повышения охлаждающей способности воды при закалке среднеуглеродистых сталей добавляют в неё 10% NaCl. Инструментальные стали, во избежание коробления или образования трещин, часто подвергают закалке в двух охладителях (сначала инструмент охлаждают в воде, а затем переносят в масло), а также изотермической закалке (закалка на бейнит; 4 на рис. 6.4).

При выборе сталей под закалку необходимо иметь сведения о двух важных характеристиках:

- закаливаемость – способность стали повышать твердость в результате закалки на мартенсит; характеризуется твердостью закаленной стали;

- прокаливаемость – способность стали закаливаться на определенную глубину; характеризуется расстоянием до полумартенситной зоны;

Повышение содержания углерода в составе стали способствует увеличению, как закаливаемости, так и прокаливаемости.

Температура нагрева при закалке доэвтектоидных сталей определяется следующим образом:

tзак = Ас3+ (30 – 50), °С

6. Использование диаграммы состояния «железо-углерод» для выбора параметров закалки заэвтектоидных инструментальных сталей. Структурные превращения, определяющие свойства.

Заэвтектоидные и эвтектоидную стали нагреваются при закалке до температуры:

tзак = Ас1+ (30 – 50), °С

Выбор технологических параметров закалки

Фактическая скорость печного нагрева определяется температурой, до которой нагрето печное пространство, и массой помещенной в него детали.

Температура закалки определяется исходя из массовой доли углерода в стали и соответствующего ей значения критической точки. Практически критические точки выбирают по справочникам или по диаграмме состояния "железо - цементит".

Температура нагрева при закалке доэвтектоидных сталей определяется следующим образом:

tзак = Ас3+ (30 – 50), °С

Заэвтектоидные и эвтектоидную стали нагреваются при закалке до температуры:

tзак = Ас1+ (30 – 50), °С

Исходя из этого определяется положение оптимального интервала температур закалки углеродистых сталей на диаграмме состояния Fe – Fe3C (рис. 2).

Продолжительность нагрева и выдержки определяется размерами и конфигурацией деталей и способом их укладки в печи. Она должна быть такой, чтобы прошло выравнивание концентрации углерода в аустените. Обычно общее время нагрева и изотермической выдержки составляет 1 - 1,5 мин на мм наибольшего поперечного сечения.

Охлаждение при закалке должно производиться в такой охлаждающей среде, которая обеспечивает скорость охлаждения не менее критической.

Закалочные напряжения складываются из термических и структурных напряжений. При закалке всегда возникает перепад температуры по сечению изделия. Разная величина термического сжатия наружных и внутренних слоев в период охлаждения обуславливает возникновение термических напряжений.

Рис. 2. Фрагмент диаграммы состояния Fe – Fe3C c нанесенным оптимальным интервалом температур закалки

Мартенситное превращение связано с увеличением объема на несколько процентов. Поверхностные слои раньше достигают мартенситной точки, чем сердцевина изделия. Мартенситное превращение и связанное с ним увеличение объема около 1%, происходит в разных точках сечения изделия не одновременно, что приводит к возникновению структурных напряжений.

Суммарные закалочные напряжения растут с увеличением температуры нагрева под закалку и с повышением скорости охлаждения, так как в обоих этих случаях увеличивается перепад температур по сечению изделия. Наиболее опасным в отношении закалочных напряжений является интервал температур ниже мартенситной точки (МH), так как в этом интервале возникают структурные напряжения и образуется хрупкая фаза мартенсит. Выше мартенситной точки возникают только термические напряжения, причем сталь находится в аустенитном состоянии, а аустенит пластичен. Охлаждающая способность наиболее распространенных закалочных сред увеличивается в следующей последовательности: минеральное масло,вода, водные растворы солей и щелочей.

Углеродистые стали обладают большой критической скоростью охлаждения (закалки) и поэтому для них, как правило, в качестве охлаждающей среды выбирают воду при нормальной температуре.

Закалочное охлаждение эвтектоидной и доэвтектоидных сталей происходит из однофазной аустенитной области, поэтому структура этих сталей после закалки будет представлять мартенсит с небольшим количеством остаточного аустенита.

Заэвтектоидные стали охлаждаются из двухфазной аустенито-цементитной области и структура этих сталей после закалки представляет собой мартенсит с небольшим количеством остаточного аустенита и цементит вторичный.

7. Выбор параметров отпуска инструментальных сталей с пониженным уровнем легирования и нелегированных. Структура и свойства в зависимости от параметров отпуска.

Отпуск - процесс термической обработки, состоящий в нагреве закаленной стали до температуры ниже критической точки Ас1), выдержке при этой температуре и последующем охлаждении (обычно на воздухе). Цель отпуска - получение более устойчивого структурного состояния, устранение или уменьшение напряжений, повышение вязкости и пластичности, а также понижение твердости и уменьшение хрупкости закаленной стали (рис. 43). Правильное выполнение отпуска в значительной степени определяет качество закаленной детали. Температура отпуска варьируется в широких пределах - от 150 до 700°С в зависимости от его цели. Различают низкий, средний и высокий отпуск.

Низкий отпуск характеризуется нагревом в интервале 150-250°С, выдержкой при этой температуре и последующим охлаждением на воздухе. Он выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости. Низкий отпуск применяют для инструментальных сталей, после цементации и т. д.

Средний отпуск производится при температурах 300-500°С для получения структуры троостита отпуска. Твердость сталей заметно понижается, вязкость увеличивается. Этот отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при достаточной вязкости.

Высокий отпуск выполняется при температурах 500-650°С. В процессе высокого отпуска мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности стали. В сорбите отпуска цементит приобретает зернистую форму в отличие от сорбита, полученного после нормализации, в котором цементит имеет пластинчатое строение. Благодаря этому существенно повышается ударная вязкость при одинаковой или даже более высокой твердости, по сравнению с нормализованной сталью. Применяется этот вид отпуска для деталей из конструкционных сталей, работающих при ударных нагрузках.

Закалку стали с последующим высоким отпуском называют улучшением. Конструкционные стали 35, 45, 40Х в результате улучшения получают более высокие механические свойства.

Отпуск закаленных деталей проводят непосредственно после закалки, так как возникшие в них внутренние напряжения могут вызвать образование трещин.

Недогрев, ведущий к недоотпуску, получается при заниженных температурах отпуска или недостаточном времени выдержки. Недоотпущенная сталь сохраняет хрупкость. Устраняют этот дефект повторным, дополнительным отпуском. Сущность старения заключается в изменении растворимости углерода и азота в α-Fe, оно может быть связано также с выделением из твердого раствора частиц нитрида.

Различают искусственное и естественное старение. Отпуск, выполняемый при невысоком нагреве, называют искусственным старением. Процесс искусственного старения состоит в том, что закаленные детали нагревают до 120-150°С и выдерживают при этой температуре в течение 18-35 ч. Искусственное старение осуществляют в масляных ваннах с автоматическим регулированием температуры. При старении закаленных деталей и инструмента стабилизируются размеры, а твердость и структура стали практически не изменяются.

Отпуск, если он происходит при комнатной температуре, называют естественным старением. При естественном старении детали и инструмент выдерживают при комнатной температуре три и более месяцев, так как процесс, вызывающий изменение размеров детали, протекает значительно медленнее, чем при искусственном старении.

Стали с низким содержанием легирующих элементов(до 2%) этой группы – это в основном высокопрочные конструкционные стали. Эти стали обычно не подвергают термической обработке.

Значения предела прочности – 400 Н/мм2 и твердости ≈ 230НВ являются наиболее распространенными.

При увеличении процента содержания легирующих добавок пластичность уменьшается. При совокупном содержании легирующих элементов от 2 до 4%, твердость составляет НВ250, а предел прочности – 850 Н/мм2 .

8. Влияние легирующих элементов и скорости нагрева на выбор температурных режимов нагрева под закалку инструментальных сталей.

2.2. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

Углерод, концентрация которого в конструкционных сталях достигает 0,8%, оказывает определяющее влияние на их свойства. Степень его влияния зависит от структурного состояния стали, ее термической обработки. Постоянные примеси в стали: Mn, Si, S, P, а также газы O2, N2, H2. Марганец и кремний – полезные примеси. Сера и фосфор – вредные примеси. Кислород, азот и водород – вредные скрытые примеси. Влияние легирующих элементов на механические свойства стали зависит от ее структурного состояния, которое определяется термической обработкой.

2.2.1. Методические указания

Знание влияния углерода на свойства стали позволяет оценить надежность в работе металлоизделий. По мере повышения содержания углерода возрастает прочность и твердость, но снижается пластичность и вязкость. Углерод повышает верхний порог хладноломкости, расширяя тем самым температурный интервал перехода стали в хрупкое состояние. Углерод изменяет технологические свойства стали. При увеличении его содержания снижается способность сталей деформироваться, затрудняется свариваемость.

Особое внимание уделите влиянию постоянных примесей на свойства легированных и специальных сталей и сплавов. Марганец – полезная примесь, вводится в сталь для раскисления и остается в ней в количестве 0,3…0,8%, уменьшая вредное влияние серы и кислорода. Сера – вредная примесь, вызывающая красноломкость стали – хрупкость при горячей обработке давлением. Фосфор – вредная примесь, вызывает хладноломкость – снижение вязкости по мере понижения температуры. Скрытые вредные примеси – кислород, азот, водород – снижают пластичность и повышают склонность стали к хрупкому разрушению. Кислородные включения способствуют красно- и хладноломкости. Повышенное содержание азота вызывает деформационное старение, сталь становится малопластичной. Необходимо обратит внимание, что хрупкость, обусловленная водородом, проявляется тем резче, чем выше прочность материала и наиболее сильное охрупчивание наблюдается в закаленных сталях с мартенситной структурой. Повышенное содержание водорода при выплавке стали может приводить к флокенам.

Влияние легирующих элементов на механические свойства стали после закалки на мартенсит и низкого отпуска определяется концентрацией углерода в мартенсите. Чем она выше, тем больше прочность и твердость, ниже ударная вязкость, выше склонность к хрупкому разрушению стали, карбидообразующие элементы ( Cr, Mo, W, V) способствуют увеличению концентрации углерода в мартенсите, т.е. упрочнению. Некарбидообразующие элементы (Ni, Si, Cu, Co) снижают концентрацию углерода в мартенсите. Особенно активно действует никель, предупреждая излишнюю хрупкость мартенсита.

После закалки и высокого отпуска (улучшения) структура стали представляет собой сорбит – феррито-карбидную смесь с зернистой формой карбидной фазы. Высокие механические свойства сорбита обусловлены влиянием легирующих элементов на прочность феррита, а также дисперсность и количество карбидной фазы. Упрочнение феррита растет по мере увеличения концентрации растворенного легирующего элемента и различия в атомных радиусах железа и этого элемента.

Большинство легирующих элементов измельчают зерно, что способствует повышению работы развития трещины и снижению порога хладноломкости.

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1

для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

Режимы закалки определяются скоростью и температурой нагрева, длительностью выдержки при этой температуре и особенно скоростью охлаждения.

Выбор температуры закалки.

Температура нагрева стали для закалки зависит в основном от химического состава стали. При закалке доэвтектоидных сталей нагрев следует вести до температуры на 30 - 50° выше точки АС3 . В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаждении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твердость закаленной стали. Такая закалка называется неполной.

Для заэвтектоидной стали наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Скорость охлаждения.

Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения стали,находящейся при температуре наименьшей устойчивости аустенита, т. е.при 650—550° С.

В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается.

Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки.

Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минеральное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легированных сталей — масло.

9. Влияние легирующих элементов на выбор параметров охлаждения при закалке инструментальных сталей. Критическая скорость охлаждения в зависимости от легирующих элементов.

Основные параметры при закалке - температура нагрева и скорость охлаждения. Температуру нагрева для сталей определяют по диаграммам состояния, скорость охлаждения - по диаграммам изотермического распада аустенита.

Температура закалки. Доэвтектоидные стали нагревают до температуры выше критической точки Ас3 на 30-50°С. Если такие стали нагреть до температуры между критическими точками Асг и Ас3 и охладить, то в структуре закаленной стали, кроме мартенсита, будет присутствовать феррит, что существенно ухудшает свойства. Такая закалка называется неполной. Время нагрева зависит от размеров детали и теплопроводности стали, и его обычно определяют экспериментально. Для определения времени нагрева в справочниках приведены полуэмпирические формулы.

Превращение

перлита в аустенит сопровождается

полиморфным превращением Fe

Fe

Fe ,

а также растворением цементита Fe3C

в аустените. Превращение начинается с

зарождения центров аустенитных зерен

на поверхности раздела феррит-цементит.

Экспериментально аустенит обнаруживается

уже при небольших перегревах и очень

малых выдержках. Это объясняется тем,

что в стали поверхность раздела

феррит-цементит сильно развита.

,

а также растворением цементита Fe3C

в аустените. Превращение начинается с

зарождения центров аустенитных зерен

на поверхности раздела феррит-цементит.

Экспериментально аустенит обнаруживается

уже при небольших перегревах и очень

малых выдержках. Это объясняется тем,

что в стали поверхность раздела

феррит-цементит сильно развита.

Образующиеся

зерна аустенита вначале имеют такую же

концентрацию углерода, как и исходная

фаза - феррит, так как полиморфное

превращение протекает с большей

скоростью, чем диффузия углерода. Затем

в аустените начинает растворяться

вторая фаза перлита - цементит, содержание

углерода в аустените увеличивается. К

концу превращения в тех местах, где

находились пластинки цементита,

концентрация углерода в аустените

становится более высокой по сравнению

с участками, в которых до превращения

был феррит. Поэтому для выравнивания

состава аустенита требуется некоторое

время, зависящее от температуры - чем

выше температура, при которой совершалось

превращение П А, тем быстрее завершится диффузионный

процесс перераспределения углерода в

аустените. На скорость превращения

перлита в аустенит влияет степень

дисперсности перлита - чем мельче

пластинки цементита, тем быстрее

образуется аустенит, так как в этом

случае больше межфазная поверхность

феррита с цементитом. Перлито-аустенитное

превращение сопровождается уменьшением

удельного объема примерно на 1%, поэтому

происходит фазовый наклеп аустенита,

т.е. деформация его кристаллической

решетки. Таким образом, превращение

совершается только в стали эвтектоидного

состава. Доэвтектоидные стали после

нагрева выше Ас1, состоят из

аустенита и феррита и только после

нагрева выше А~3 сталь приобретает

строение однородного аустенита.

А, тем быстрее завершится диффузионный

процесс перераспределения углерода в

аустените. На скорость превращения

перлита в аустенит влияет степень

дисперсности перлита - чем мельче

пластинки цементита, тем быстрее

образуется аустенит, так как в этом

случае больше межфазная поверхность

феррита с цементитом. Перлито-аустенитное

превращение сопровождается уменьшением

удельного объема примерно на 1%, поэтому

происходит фазовый наклеп аустенита,

т.е. деформация его кристаллической

решетки. Таким образом, превращение

совершается только в стали эвтектоидного

состава. Доэвтектоидные стали после

нагрева выше Ас1, состоят из

аустенита и феррита и только после

нагрева выше А~3 сталь приобретает

строение однородного аустенита.

В углеродистых сталях образование аустенита и его гомогенизация протекают достаточно быстро - в течение нескольких минут. В легированных сталях для этих процессов требуется больше времени, так как концентрация легирующих элементов в феррите и карбидах различна, поэтому образующийся аустенит неоднороден не только по углероду, но и по концентрации легирующих элементов, скорость диффузии которых на несколько порядков меньше скорости диффузии углерода.

Начальные зерна аустенита всегда мелкие, так как в каждой перлитной колонии одновременно зарождается несколько центров кристаллизации аустенита. При дальнейшем нагреве зерна аустенита растут, причем в различных сталях с разной скоростью.

Стали различают по склонности к росту зерна аустенита при нагреве. Если зерно аустенита начинает быстро расти, даже при незначительном нагреве выше Av то сталь считают наследственно крупнозернистой; если зерно растет только при большом перегреве, то сталь является наследственно мелкозернистой. Даже стали одной марки, но разных плавок могут сильно различаться по склонности к росту аустенитного зерна. Это объясняется тем, что они содержат неодинаковое количество неметаллических включений (оксидов, нитридов, сульфидов и т.п.), которые могут затруднять рост аустенитного зерна при нагреве. Таким образом, склонность к росту аустенитного зерна является плавочной характеристикой.

Такие элементы, как ванадий, титан, молибден, вольфрам, алюминий, уменьшают склонность к росту зерна аустенита, а марганец и фосфор увеличивают ее. В стали 40Х присутствуют именно марганец и фосфор. Как правило, заэвтектоидные стали менее склонны к росту зерна. Условия выплавки стали также имеют большое значение, например, кипящая сталь обычно бывает наследственно крупнозернистой.

При последующем охлаждении зерна аустенита не измельчаются. Это следует учитывать при назначении режимов термической обработки, так как от размеров зерна существенно зависят механические свойства. Так, ударная вязкость мелкозернистой стали может в несколько раз превышать ударную вязкость крупнозернистой стали той же марки.

Различают величину зерна наследственного и действительного. Для определения наследственного зерна образцы нагревают до 930°С и затем определяют размер зерна. От размера зерна аустенита зависит поведение нагретой стали в различных процессах термической обработки и пластической деформации. Особенно чувствительна к размеру зерна аустенита ударная вязкость.

Действительная величина зерна - это размер зерна при обычных температурах, полученный после той или иной термической обработки.

Существует стандартная шкала величины зерна, согласно которой величину зерна характеризуют номером по восьмибалльной системе. Величину зерна определяют под микроскопом при увеличении в 100 раз и сравнивают с размерами зерна стандартной шкалы. Стали, имеющие зерно до номера 4, считают крупнозернистыми, а имеющие номер 5-8 - мелкозернистыми.

Превращения в стали при охлаждении. Если сталь охлаждать очень медленно, то происходящие превращения можно установить, пользуясь диаграммой состояния Fe-Fe3C. Термодинамическим условием этого превращения является некоторая степень переохлаждения (охлаждение ниже А1), когда свободная энергия перлита становится меньше свободной энергии аустенита.

сталь закалка металл свойство

При охлаждении стали с большей скоростью, кинетику и механизм превращения аустенита выясняют с помощью постановки специальных экспериментов. Превращение аустенита можно легко обнаружить с помощью наблюдений за изменениями магнитных характеристик образца, так как аустенит парамагнитен, а образующаяся механическая смесь феррита и цементита обладает ферромагнитными свойствами. С увеличением степени переохлаждения устойчивость переохлажденного аустенита уменьшается, но, достигнув минимума при переохлаждении ниже At на 150-200°С, вновь увеличивается.

Следовательно, это превращение является диффузионным. Время устойчивости аустенита и скорость его превращения зависят от разности свободных энергий, т.е. от степени переохлаждения. Скорость диффузии и разность свободных энергий зависят от степени переохлаждения противоположно: скорость диффузии экспоненциально уменьшается по мере понижения температуры превращения, а разность свободных энергий увеличивается. Максимальная скорость превращения соответствует переохлаждению ниже Ах на 150-200°С, т.е. соответствует минимальной устойчивости аустенита. При дальнейшем понижении температуры значительно уменьшается скорость диффузии, благодаря чему увеличивается устойчивость аустенита.

2.3. Влияние легирующих элементов на полиморфные

превращения в железе. Влияние легирования

на устойчивость переохлажденного аустенита

Влияние легирующих элементов на вид γ-области диаграммы железо – легирующий элемент. Влияние легирующих элементов на устойчивость переохлажденного аустенита в перлитной, бейнитной областях и на температуру начала мартенситного превращения.

2.3.1. Методические указания

По влиянию легирующих элементов на диаграмму состояния железо – легирующий элемент их можно разделить на две группы, каждая из которых в свою очередь делится на две подгруппы. К первой группе относятся легирующие элементы, расширяющие γ-область. Расширение γ-области будет происходить, если легирующий элемент повышает точку А4 и понижает точку А3. При этом возможно существование γ-фазы во всем интервале концентрации (открытая γ-область) и ограничение области существования γ-фазы образующимися гетерогенными областями. Таким образом, легирующие элементы первой группы можно еще разделить на элементы, образующие с железом сплавы со структурой неограниченного твердого раствора – никель, марганец, кобальт, палладий, платина, и на элементы, образующие сплавы, в которых гомогенная область ограничивается гетерогенной – углерод, азот, медь, цинк.

Ко второй группе относятся элементы, сужающие γ-область. Сужение γ-области происходит в том случае, если легирующий элемент понижает точку А4 и повышает точку А3. В этой группе различают легирующие элементы, образующие с железом двойные системы с закрытой γ-областью и гомогенной α-областью (бериллий, алюминий, кремний, ванадий, хром, молибден, вольфрам, титан, мышьяк, олово, сурьма), и элементы, образующие с железом сплав с суженной γ-областью, ограниченной гетерогенной областью (рений).

При легировании железа несколькими элементами одновременно их влияние на получение γ- и α-фаз не суммируется.

Карбидообразующие легирующие элементы, как правило, повышают температуру диссоциации карбидов, и если они при этом также повышают температуру α → γ превращения, то влияние их на точку А1 особенно сильно. Титан, молибден, вольфрам значительно повышают точку А1. Некарбидообразующие элементы, растворяясь в цементите, несколько повышают точку диссоциации карбидов. При этом никель и марганец понижают температуру α → γ перехода и, следовательно, снижают А1.Своеобразно влияние хрома на точку А1. Хром до 12…13% сравнительно слабо повышает точку А1, а при содержании его более 14% наблюдается резкое повышение точки А1.

Большинство легирующих элементов понижают предел растворимости углерода в γ-железе и, следовательно, смещают точку Е на диаграмме Fe – Fe3C в сторону меньших концентраций углерода.

Сильные карбидообразующие элементы Ti, Nb, V, образующие стойкие карбиды, уменьшают количество эвтектоида в стали и увеличивают содержание углерода в эвтектоиде, т.е. смещают точку S в сторону больших концентраций углерода.

При изучении влияния легирующих элементов на устойчивость переохлажденного аустенита необходимо обратить внимание, что повышение его устойчивости увеличивает прокаливаемость. Увеличение прокаливаемости используют в двух направлениях:

1 – применение легирования обеспечивает сквозную прокаливаемость (для стали 45 при закалке в воде критический диаметр 20 мм, а для стали 40ХНМА – 120 мм);

2 – замена углеродистой стали на легированную позволяет перейти к менее резкому охлаждению (уменьшает остаточные напряжения, коробление, исключает образование трещин, особенно в изделиях сложной конфигурации).

Легированные стали обладают более устойчивым по сравнению с углеродистыми сталями переохлажденным аустенитом (сравните изотермические кривые легированных сталей и углеродистых при легировании некарбидообразующими элементами). В перлитной области все легирующие элементы, за исключением кобальта, если они переведены в аустенит при нагреве, увеличивают устойчивость переохлажденного аустенита (особенно эффективно увеличивает инкубационный период молибден и марганец). В промежуточной (бейнитной) области наиболее эффективно увеличивает устойчивость аустенита углерод и азот. Легирующие элементы (марганец, хром, Мо,W) расширяют инкубационный период начала промежуточного превращения, но существенно в меньшей степени, чем они влияют на перлитное превращение. Легирующие элементы, понижающие температуру начала мартенситного превращения (C, Mn, Cr, Ni, Mo и др.), увеличивают количество остаточного аустенита после закалки. Влияние легирующих элементов на устойчивость аустенита не аддитивно, т.е. при наличии в аустените нескольких элементов их действие не суммируется, а может существенно изменяться.

10. Влияние легирующих элементов на скорость охлаждения при отжиге инструментальных сталей. Структура и требуемые показатели свойств.

Влияние легирующих элементов на свойства стали

1. Основной структурной составляющей конструкционных сталей является феррит (до 90 %). Поэтому легирующие элементы должны в первую очередь упрочнять феррит. (Цементит в упрочнении не нуждается.) Максимальное упрочнение феррита создают кремний, марганец и никель. Эти элементы не образуют собственных карбидов, поэтому содержатся только в твердом растворе. Кремний к тому же растворяется по типу внедрения, что дает особенно эффективное упрочнение. а пластичность легирующие элементы почти не влияют, но снижают ударную вязкость при добавлении их более 1 %. Отсюда следует, что легирование должно быть рациональным: добавлять нужно минимально необходимое количество каждого элемента, причем предпочтительно использовать комплекс легирующих элементов, а не какой-то один.

2. Легирующие элементы повышают критические температуры стали, поэтому температурные интервалы термообработки для легированных сталей выше, чем для углеродистых сталей. Легирующие элементы снижают критическую скорость охлаждения при закалке стали. Для распада аустенита углеродистой стали нужна диффузия углерода. Маленькие атомы углерода перемещаются в кристаллической решетке железа легко. А для распада аустенита легированной стали должна пройти диффузия легирующих элементов. Их атомы по размеру сравнимы с атомами железа, и диффузия идет медленнее. Переохлажденный аустенит оказывается устойчивее.

Углеродистая Низколегированная Высоколегированная Легированная сталь (закалка сталь (закалка в масле) сталь (закалка на воз- Ni или Mn в воде) духе) сталь (не закаливается)

Vкр3 << Vкр2 << Vкр1; сталь 4 – аустенитного класса, точка Mн < 0 °С.

Поэтому легированные стали можно закаливать с меньшей скоростью охлаждения, в более мягких средах. Это уменьшает деформацию изделий и опасность образования трещин.

4. Снижая критическую скорость охлаждения, легирующие элементы увеличивают прокаливаемость стали, особенно при комплексном легировании. Есть стали, которые прокаливаются в любом сечении. Поэтому для крупных ответственных деталей и для мелких деталей сложной формы применяют только легированные стали.

5. Легирующие элементы измельчают зерно стали. Это способствует увеличению прочности, пластичности, ударной вязкости, снижает порог хладноломкости. Десятые доли процента ванадия, титана, ниобия, циркония особенно сильно измельчают зерно, так как образуют трудно растворимые в аустените карбиды.

6. Легирующие элементы повышают устойчивость мартенсита к отпуску. После отпуска при одинаковой температуре легированные стали будут прочнее (легирующие элементы упрочняют феррит и образуют более мелкие карбидные частицы, чем цементит).

7. Легирующие элементы придают сталям особые физические и химические свойства: коррозионную стойкость, высокую упругость, износостойкость, способность не окисляться при нагреве, особые магнитные свойства и т.п.

11. Влияние легирующих элементов на структурные превращения при отпуске инструментальных сталей.