- •6. Основные технологические решения в проектах прокатных

- •6.2. Классификация

- •6.3. Классификация и технологическая характеристика способов производства труб

- •6.4. Принцип компоновки оборудования и сооружений

- •6.5.2. Участки подготовки исходного металла

- •6.5.3. Участки производства полупродукта

- •6.5.4. Участки производства сортового проката

- •6.5.5. Участки производства листового проката

- •6.5.6. Участки производства бесшовных труб

- •6.5.7. Участки холодной деформации труб

- •6.5.8. Участки производства сварных труб

- •6.5.9. Участки отделки готовой продукции

282

Основы проектирования металлургических заводов

6. Основные технологические решения в проектах прокатных

И ТРУБНЫХ ЦЕХОВ

6.1. СТРУКТУРА ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ИЗГОТОВЛЕНИЯ ПРОКАТА

И ТРУБ

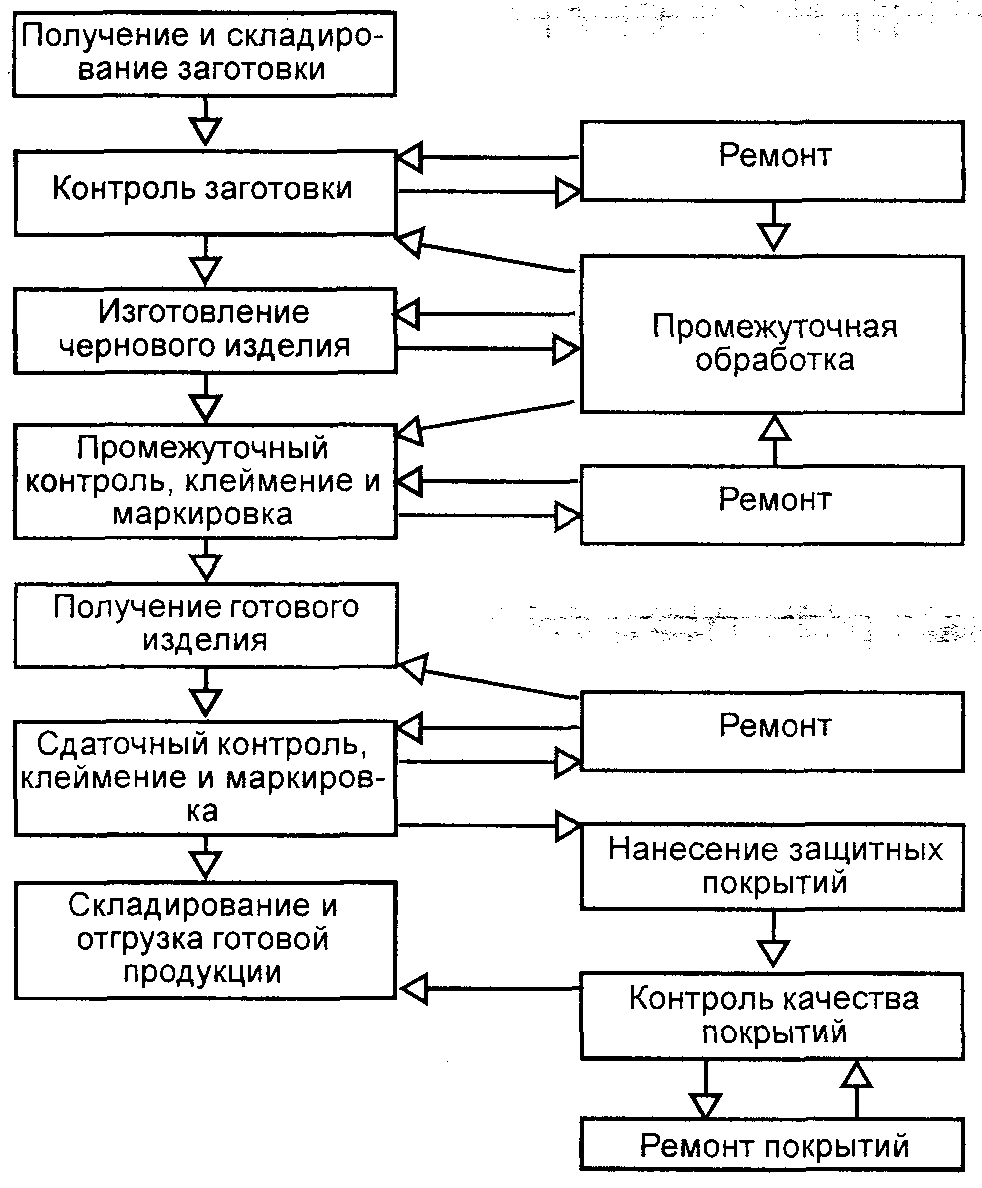

Прокат и трубы различных видов и размеров производят на специализированном оборудовании, тип и конструкция которого зависят от метода превращения исходного материала в готовую продукцию (горячая, холодная прокатка, волочение, формовка и сварка), а также от способа отделки и контроля готовой продукции. Но независимо от назначения и размеров продукции процесс ее изготовления состоит из технологически однотипных структурных элементов, которые в основном определяют состав и компоновку цеха. Обобщенную структуру технологического процесса изготовления проката и труб (рис. 6.1) можно представить следующим образом.

Направляемый в цех исходный материал поступает на склад исходного сырья, где его взвешивают и складируют в соответствии с действующими правилами. До задания в производство материал подвергают контролю (сплошному или выборочному), при необходимости — ремонту и повторному контролю. Как правило, сплошной контроль и ремонт заготовок должны осуществ-

Рис. 6.1. Структура технологического процесса производства проката и труб

ляться на заводе — поставщике заготовки. Однако для отдельных видов продукции ответственного назначения эта же операция дублируется в цехе — изготовителе продукции. В ряде случаев после ремонта заготовку подвергают дополнительной термической и химической обработке. Заготовку для отдельных видов продукции до подачи на участок деформации подвергают специальной механической, термической и химической обработке с последующим контролем качества. При деформации заготовки с использованием тепла нагрева, полученного на предыдущей стадии производства (горячий посад или транзитная прокатка), ее подают непосредственно в нагревательные устройства или прокатные агрегаты, минуя склад и участок подготовки к прокату. В этом и ряде других случаев заготовки подвергают сплошной огневой или термофрезерной зачистке в непрерывном технологическом потоке участка для производства заготовок (полупродукта).

Подготовленную и проконтролированную заготовку подают на участок основного производства, где из нее получают черновое изделие, осуществляя ее нагрев (при необходимости), деформацию (в отдельных случаях с подогревом), охлаждение и правку. При сложных цикличных процессах, к которым относятся процессы получения отдельных видов проката и труб, деформационные процессы многократно повторяются и сопровождаются термической, химической и механической обработкой. Черновое изделие подвергают промежуточному контролю, маркировке, ремонту (при необходимости) и направляют на участки получения готовой продукции. На этих участках осуществляют термическую, химическую и механическую обработку, обеспечивающую получение готовой продукции требуемых видов с заданными свойствами. Готовую продукцию подвергают сдаточному контролю, клеймению, маркировке и при необходимости ремонту. После ремонта продукцию повторно направляют на отделочные операции и сдаточный контроль. Далее прокат или трубы поступают на участки нанесения антикоррозионных покрытий (при необходимости) и на склад готовой продукции, откуда их отгружают потребителям.

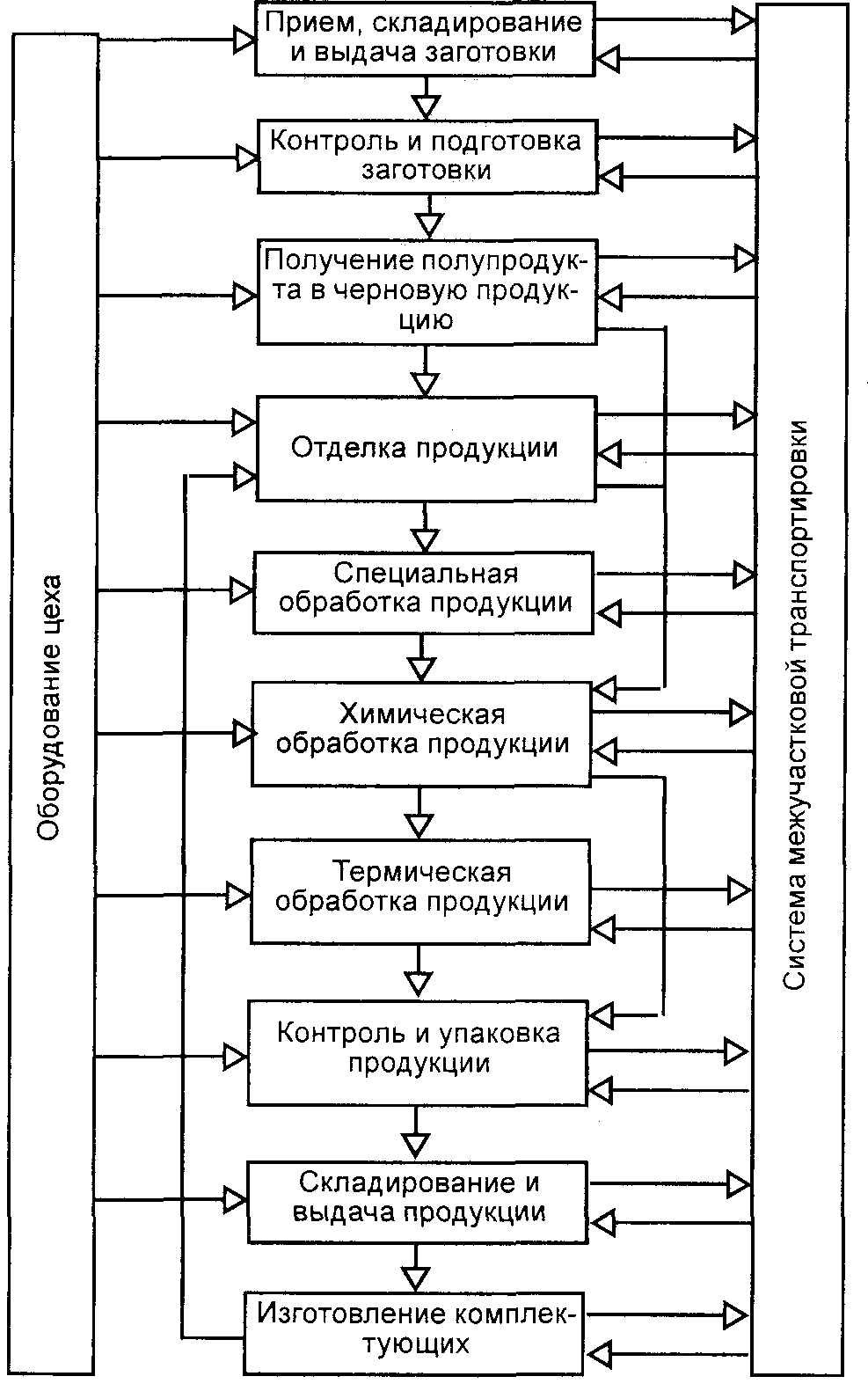

Для обеспечения выпуска промышленной продукции современный цех оснащают комплексом технологического оборудования и сооружений, позволяющим реализовать ту или иную технологию производства (комплекс основного производства). В соответствии со структурой технологического процесса этот комплекс включает участки: складирования, контроля и подготовки исходного металла, горячей (или холодной) деформации, черновой отделки, промежуточного кон-

Основные технологические решения в проектах прокатных и трубных цехов

283

троля

и ремонта, отделки готовой продукции

(специализированные

по видам продукции или видам

обработки, включающие отделения

термической,

химической и механической обработки),

складирования

и отгрузки готовой продукции. На этих

участках установлены комплексы (системы)

оборудования

цеха, связанные системой межучастковой

транспортировки (рис. 6.2). При нормальном

функционировании комплекса основного

производства

обеспечивается:

троля

и ремонта, отделки готовой продукции

(специализированные

по видам продукции или видам

обработки, включающие отделения

термической,

химической и механической обработки),

складирования

и отгрузки готовой продукции. На этих

участках установлены комплексы (системы)

оборудования

цеха, связанные системой межучастковой

транспортировки (рис. 6.2). При нормальном

функционировании комплекса основного

производства

обеспечивается:

выпуск продукции требуемого качества заданных номенклатуры и объема при минимальных отходах обрабатываемого материала и минимальных затратах на функционирование системы (расходах по переделу);

наивысшая производительность труда, сочетаемая с нормальными условиями работы обслуживающего персонала;

отсутствие (сверх допускаемых нормами) вредных выделений в окружающую среду.

Рис. 6.2. Взаимосвязь систем оборудования прокатного и трубного цехов