- •Усилие зацеплений прямозубой цилиндрической передачи

- •Усилие зацеплений косозубых цилиндрических передач

- •Усилие в зацеплении конической прямозубой передачи

- •15)Расчет рабочих поверхностей зубьев колес по контактным напряжениям (червяки)

- •16) Расчет зубьев червячного колеса на изгиб

- •2 Расчет болтовых соединений, выполненный с предварительной затяжкой.(при действии сил, открывающих детали).

1)Детали машин делят на: 1) Корпусные детали 2) Валы 3) Зубчатые колеса 4) Детали типа рычагов, вилок, профильных стержней 5) Мелкие и крепежные детали

Корпусные детали отличаются большим разнообразием конструктивных форм, размеров, веса и материалов используемых для их изготовления. В настоящее время наиболее распространенными технологическими процессами изготовления корпусных деталей являются литье, резка-гибка, сварка, штампо-сварка и литьё-сварка.

Подавляющее большинство валов изготавливают из стали. Использование в качестве заготовки крупного проката экономично только для изготовления гладких и ступенчатых валов с небольшой разницей в размерах шеек. Меньше уход в стружку.

Заготовки для многоступенчатых и коленчатых валов получают при помощи свободной ковки под ковочными молотками и прессами Более приближенные к деталям заготовки получают штамповкой в многоручьевых штампах. Секционная штамповка-коленвал 2,5- 3т.

Изготовляют из стали, реже - чугуна, цветных сплавов, пластмасс.

Шатуны, балки передних осей, крюки и т.д. изготовляют из различных материалов. Всеми видами литья, ковки, штамповки.

Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клёпкой, сваркой, пайкой, опрессовкой, развальцовкой, склеиванием, сшивкой

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Детали (частично или полностью) объединяют в узлы. Узел машины – представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник качения, муфта, редуктор и т. п.).

Критерии работоспособности деталей машин.

Прочность – способность детали, обеспечить работоспособность конструкций в течение заданного срока службы без разрушений. Прочность бывает статическая и при переменных нагрузках (выносливость или усталость).

Прочность – главный критерий .Следует различать прочность материала и прочность детали. Для повышения прочности надо использовать правильный выбор материала и рациональный выбор формы детали. Увеличение размеров – очевидный, но нежелательный путь.

Износостойкость – способность конструкций сопротивляться износу (изменению форм и размеров в результате трения).

Вибростойкость – способность детали или конструкции работать в условиях вибраций и колебаний.

Жесткость – способность детали сопротивляться изменению формы под действием нагрузок.

Теплостойкость – способность детали сохранять свои расчетные параметры (геометрические размеры и прочностные характеристики) в условиях повышенных температур. Заметное снижение прочности наступает для черных металлов при t = 350-4000, для цветных – 100-1500. При длительном воздействии нагрузки в условиях повышенных температур наблюдается явление ползучести- непрерывная пластическая деформация при постоянной нагрузке.

Надежность– способность детали безусловно работать в течение заданного срока службы.

Кн= 1-Q (1.1.1),

где Кн – коэффициент надежности – вероятность безотказной работы машины,Q – вероятность отказа детали.

2) Статическая прочность – способность детали сопротивляться разрушению

или возникновению недопустимых остаточных деформаций под действием

однократных нагрузок. Статические разрушения происходят из-за перегрузок,

неучтенных при расчете, или дефектов материала детали не обнаруженных при

изготовлении. Разрушение происходит сразу по всему сечению.

Оценка статической прочности производится в большинстве случаев путем

сравнения расчетных внутренних напряжений, возникающих под действием

внешних нагрузок, с допускаемыми σ≤[σ] или τ≤[τ]

В зависимости от характера нагружения различают статическую и

усталостную прочность.

Растяжение-сжатие (разрыв):

![]() -

сварные, резьбовые соединения, цепные,

ременные передачи.

-

сварные, резьбовые соединения, цепные,

ременные передачи.

Изгиб (излом):

![]()

-

ременные, зубчатые, планетарные, червячные

передачи, валы, оси, муфты.

-

ременные, зубчатые, планетарные, червячные

передачи, валы, оси, муфты.

![]()

![]()

К руглое

сечение:

руглое

сечение:

![]()

Прямоугольное

сечение:

![]()

![]()

Кручение (срез):

![]() -

валы и шлицевые соединения.

-

валы и шлицевые соединения.

Круглое

сечение:

![]()

Срез (возникший в результате нагружения поперечными силами Q):

![]() -

сварные, заклёпочные, шпоночные соединения

(зависит от марки материала и работы

констр.).

-

сварные, заклёпочные, шпоночные соединения

(зависит от марки материала и работы

констр.).

Смятие (подвергаются конструкции из-за силы, действующей перпендикулярно плоскости смятия):

![]() -

шпоночные, шлицевые соединения.

-

шпоночные, шлицевые соединения.

Контактное нагружение (контакт выкрашивания происходит в случае сдавливания криволинейных поверхностей):

Формула Герца (напряжения при контактном нагружении):

q – удельная нагрузка, приходящаяся на единицу длины контактирующих линии;

ρпр – приведённый радиус кривизны контактирующих поверхностей;

Е1, Е2 – модули упругости контактирующих деталей (Е=2·105 МПа);

μ1, μ2 – коэффициент Пуассона (μ=0,3 – сталь).

3) Уста́лостная про́чность (уста́лостная долгове́чность) — свойство материала не разрушаться с течением времени под действием изменяющихся рабочих нагрузок.

В большинстве случаев это циклические нагрузки. Разрушение происходит из-за появления микроразрушений, их накопления, затем объединения в одно макроразрушение. Накопление микроповреждений образно называют «усталостью», а усталостная прочность тогда есть способность материала не «уставать» и держать нагрузку. Для каждого материала существует так называемый предел усталостной прочности, который значительно меньше его предела прочности

Кривая

Веллера

σlim –

предел выносливости материала

Предел

выносливости материала – максимальное

напряжение, которое выдерживает деталь

при достаточно большом числе циклов не

разрушаясь.

Nб –

базовое число циклов;

NR –

текущее число циклов;

σR –

соответствующее ему напряжение;

m

– показатель степени функции.

σlim –

предел выносливости материала

Предел

выносливости материала – максимальное

напряжение, которое выдерживает деталь

при достаточно большом числе циклов не

разрушаясь.

Nб –

базовое число циклов;

NR –

текущее число циклов;

σR –

соответствующее ему напряжение;

m

– показатель степени функции.

kHL –

коэффициент долговечности.

Если

kHL<1,

его принимают равным 1 из условия

экономичности.

σlim,

Nб –

выписываются из справочного материала.

kHL –

коэффициент долговечности.

Если

kHL<1,

его принимают равным 1 из условия

экономичности.

σlim,

Nб –

выписываются из справочного материала.

4) ИЗНОСОСТОЙКОСТЬ (износоустойчивость), сопротивление материалов деталей машин и других трущихся изделий износу. Износостойкость оценивается, например, уменьшением массы литой детали за время работы, ее линейных размеров или изменением объема детали

К главным видам износа можно отнести следующие виды .Адгезионный износ возникает в условиях трения, когда два гладких тела скользят друг по другу и частицы материала, вырванные с одной поверхности, прилипают к другой. Абразивный износ возникает в условиях трения, когда более твердые шероховатые поверхности скользят по более мягким, царапают или пропахивают ее, образуя свободные частицы

Износ

время

время

Виды износа:- механический (абразив частицы);- молекулярно-механический (проникновение материала одной детали в др.);коррозионно-механический.

Коррозионный износ имеет место, когда контакт поверхностей происходит в коррозионных средах. В процессе скольжения образующиеся на поверхности пленки разрушаются и коррозионное воздействие распространяется вглубь материалов.

5) Передачи

1)Зацепления

2) Трения. на два вида – ременные и фрикционные.

Ременные. Как и цепная, использует гибкий элемент, но без зубьев, а за счет сил трения. Может иметь как константное, как и переменное передаточное число. Состоит из ведущего и ведомого шкивов и ремня (или нескольких ремней);

Фрикционные. Фрикционной передачей называется кинематическая пара элементов (валиков или колес), которая передает энергию путем трения. Трение в данном случае может быть сухое, граничное или жидкостное. Применяется в валах прокатных станков, колес транспортных средств и т.д.

В зависимости от формы поперечного сечения ремня ременные передачи делят на: • плоскоременные (а); • клиноременные (с трапециевидным профилем) (б); • круглоременные (с круглым профилем) (в); • поликлиноременные (г); • передачи с зубчатыми ремнями. В современном машиностроении наибольшее применение имеют клинове и поликлинове ремни. Передачи с круг-лым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы).

7.4. Достоинства ремённых передач

1. Простота конструкции и малая стоимость.

2. Возможность передачи мощности на значительные расстояния (до 15 м).

3. Плавность и бесшумность работы.

4. Смягчение вибрации и толчков вследствие упругой вытяжки ремня.

7.5. Недостатки ремённых передач

1.Большие габаритные размеры, в особенности при передаче значительных мощностей.

2. Малая долговечность ремня в быстроходных передачах.

3. Большие нагрузки на валы и подшипники от натяжения ремня.

4. Непостоянное передаточное число из-за неизбежного упругого проскальзывания ремня.

5. Неприменимость во взрывоопасных местах вследствие электризации ремня.

6)

Ременная передача относится к передачам трением с гибкой связью. Состоит из ведущего и ведомого шкивов, огибаемых ремнем. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего.

Ременные передачи применяют в большинстве случаев для передачи движения от электродвигателя, когда по конструктивным соображениям межосевое расстояние а должно быть достаточно большим, а передаточное число и не строго постоянным (в приводах станков, транспортеров, дорожных и строительных машин и т. п.).

Мощность, передаваемая ременной передачей, обычно до 50 кВт и в редких случаях достигает 1500 кВт. Скорость ремня u = 5...50 м/с, a в сверхскоростных передачах может доходить до ~100 м/с.

Ограничение мощности и нижнего предела скорости вызвано большими габаритами передачи. В сочетании с другими передачами ременную передачу применяют на быстроходных ступенях привода.

Таким образом, упругое скольжение ремня неизбежно в ременной передаче, оно возникает в результате разности натяжений

|

ведущей и ведомой ветвей. Упругое скольжение приводит к снижению скорости, следовательно, к потере части мощности, а также вызывает электризацию, нагревание и изнашивание ремня, сокращая его долговечность.

7)

8-9) Сравнение плоских и клиновых ремней по тяговой способности

Сила трения на поверхности плоского ремня: F n = P f

Сила трения на поверхностях трения клинового ремня:

![]() при α =

20°, sinα =

0,34, Fк ≈

3Pf

при α =

20°, sinα =

0,34, Fк ≈

3Pf

Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского. Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани), поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время

12,13)Роль и значение зубчатых передач в машиностроении

Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более.

Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения.

4.1.2 Достоинства зубчатых передач

1) высокая нагрузочная способность;

2) малые габариты;

3) большая надёжность и долговечность (40000 ч);

4) постоянство передаточного числа;

5) высокий КПД (до 0,97…0,98 в одной ступени);

6) простота в эксплуатации.

4.1.3 Недостатки зубчатых передач

1) повышенные требования к точности изготовления и монтажа;

2) шум при больших скоростях;

3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки.

4.1.4. Классификация зубчатых передач

1. По взаимному расположению геометрических осей валов различают передачи:<>br - с параллельными осями – цилиндрические (рис.2.3.1.а-г);

- с пересекающимися осями – конические (рис.2.3.1.д; е);

- со скрещивающимися осями – цилиндрические винтовые (рис.2.3.1.ж);

- конические гипоидные и червячные (рис. 2.3.1.з);

- реечная передача (рис. 2.3.1.и).

Рисунок 2.3.1 Виды зубчатых передач

2. В зависимости от взаимного расположения зубчатых колёс:

- с внешним зацеплением (колёса передач вращаются в противоположных направлениях);

- с внутренним зацеплением (направление вращения колёс совпадают).

3. По расположению зубьев на поверхности колёс различают передачи:

- прямозубые; косозубые; шевронные; с круговым зубом.

4. По форме профиля зуба различают передачи:

- эвольвентные;

- с зацеплением М. Л. Новикова;

- циклоидальные.

5. По окружной скорости различают передачи:

- тихоходные ( );

- среднескоростные ;

- скоростные ;

- быстроходные .

6. По конструктивному исполнению передачи могут быть открытые (не защищены от влияния внешней среды) и закрытые (изолированные от внешней среды).

7. В зависимости от числа ступеней одно- и многоступенчатые.

8. В зависимости от относительного характера движения валов различают рядовые и планетарные.

Усилие зацеплений прямозубой цилиндрической передачи

При

передаче нагрузки начальный контакт

зубьев по линии вследствие их деформации

преобразуется в контакт по поверхности.

Площадка контакта существенно меньше,

чем баковая поверхность зуба. На этой

площадке контакта возникают поверхностные

нормальные напряжения, которые называются

контактными.

Эпюра

распределения контактных напряжений

по площадке симметричны относительно

нормали n - n .

Усилие зацеплений косозубых цилиндрических передач

В

косозубой передаче появляется

дополнительная усилие, связанная с

углом наклона зуба, эта сила называется

осевым усилием, которое действует вдоль

оси зубчатого колеса под углом ![]() угол

наклона зуба,

угол

наклона зуба, ![]() угол

зацепления, если известен крутящий

момент Т1 и диаметр d1, а также угол , то

все усилия определяются по

формулам:

угол

зацепления, если известен крутящий

момент Т1 и диаметр d1, а также угол , то

все усилия определяются по

формулам:

![]()

![]() действует

в плоскости перпендикулярно боковой

поверхности зуба.

действует

в плоскости перпендикулярно боковой

поверхности зуба.

Осевое

усилие Fa дополнительно нагружает валы

и подшипниковые опоры передачи, что

является недостатком косозубых передач

и как следует из формул, осевое усилие

зависит от угла наклона, увеличивается

осевое усилие. Для того, чтобы не

происходило чрезмерной перегрузки

валов и подшипников от действия осевого

усилия угол

Осевое

усилие Fa дополнительно нагружает валы

и подшипниковые опоры передачи, что

является недостатком косозубых передач

и как следует из формул, осевое усилие

зависит от угла наклона, увеличивается

осевое усилие. Для того, чтобы не

происходило чрезмерной перегрузки

валов и подшипников от действия осевого

усилия угол ![]() ограничивают

(угол

ограничивают

(угол ![]() )

и этот недостаток косозубой передачи

частично компенсируется шевронной

передачей, которая представляет собой

2 сдвоенных косозубых колес с противоположным

наклоном зубьев.

Однако

вследствие погрешности изготовления

зубчатых колес (погрешность шага, профиля

зуба) в шевронной передаче возникает

мгновенное осевое усилие. Тем не менее

угол шеврона может быть повышен до 40°

(

угол

наклона зуба,

)

и этот недостаток косозубой передачи

частично компенсируется шевронной

передачей, которая представляет собой

2 сдвоенных косозубых колес с противоположным

наклоном зубьев.

Однако

вследствие погрешности изготовления

зубчатых колес (погрешность шага, профиля

зуба) в шевронной передаче возникает

мгновенное осевое усилие. Тем не менее

угол шеврона может быть повышен до 40°

(

угол

наклона зуба, ![]() )

)

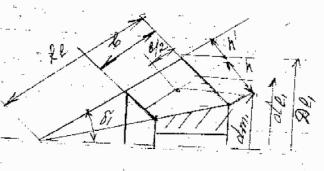

Усилие в зацеплении конической прямозубой передачи

![]() –

усилие направленное перпендикулярно

образующей начального конуса.

–

усилие направленное перпендикулярно

образующей начального конуса.

![]() угол

при вершине начального конуса.

угол

зацепления.

Если дано

Т1 и dm1, то можно все остальное

определить.

угол

при вершине начального конуса.

угол

зацепления.

Если дано

Т1 и dm1, то можно все остальное

определить.

где,

где,![]() радиальное

усилие;

радиальное

усилие;

![]() осевое

усилие;

осевое

усилие;

![]() полное

усилие

полное

усилие

![]() окружное

усилие (или тангенциальное).

окружное

усилие (или тангенциальное).

14) а) Излом зубьев. Различают два вида излома зубьев. Излом от больших перегрузок, а иногда от перекоса валов и неравномерной нагрузки по ширине зубчатого венца и усталостный излом, происходящий от длительного действия переменных напряжений изгиба , которые вызывают усталость материала зубьев.

Усталостные трещины образуются чаще всего у основания зуба на той стороне, где от изгиба возникают напряжения растяжения. Для предупреждения усталостного излома применяют: колёса с положительным смещением при нарезании зубьев; термообработку; дробеструйный наклёп; жёсткие валы, увеличивают модуль и др.

б) Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения поверхности зубьев для большинства закрытых быстроходных передач, работающих при смазке. Возникает вследствие длительного действия переменных контактных напряжений , вызывающих усталость материала зубьев. Выкрашивание обычно начинается вблизи полюсной лини на ножках зубьев, где развивается наибольшая сила трения, способствующая пластичному течению материала и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающий эффект смазочного материала, который запрессовывается в трещины зубьев при зацеплении. Повторяясь, такое действие приводит к откалыванию частиц металла поверхности зубьев и к образованию вначале мелких ямок, переходящих далее в раковины. При выкрашивании нарушается условия образования сплошной масляной плёнки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Для предупреждения усталостного выкрашивания повышают твёрдость поверхности зубьев и степень их точности, правильно выбирают сорт масла и др.

Так как контактные напряжения являются причиной усталостного разрушения, то основным критерием работоспособности и рассвета закрытых передач является контактная прочность рабочих поверхностей зубьев. При этом расчёт зубьев на изгиб производят как проверочный.

В передачах, работающих, со значительным износом (открытые передачи), выкрашивания не наблюдается, так как изнашивание поверхностных слоёв зубьев происходит раньше, чем появляются трещины.

в) Изнашивание зубьев. Основной вид разрушения зубьев открытых передач, а также закрытых, но недостаточно защищённых от загрязнения абразивными частицами (пыль, песчинки, продукты износа и т.п.). Такие передачи встречаются в сельскохозяйственных, транспортных, грузоподъёмных машинах и т.п. По мере изнашивания первоначальный эвольвентный профиль зубьев искажается увеличиваются зазоры в зацеплении, возникают динамические нагрузки и повышенный шум. Прочность изношенного зуба понижается вследствие уменьшения площади поперечного сечения, что может привести к излому зуба. Основные меры предупреждения износа – повышение твёрдости зубьев, защита от загрязнения и др.

г) Заедание зубьев происходит преимущественно в высокоскоростных быстроходных передачах. В месте контакта зубьев развиваются высокие давления и температура, масляная плёнка разрывается и появляется металлический контакт. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения. Для предупреждения заедания повышают твёрдость рабочих поверхностей зубьев, применяют противозадирочные масла и другие меры, что и против изнашивания.

19)Конические зубчатые передачи. Геометрия

Применяются

в передачах у которых оси валов

пересекаются под углом обычно в 900

(вертикальной и горизонтальной плоскости).

Передачи сложнее в изготовление и

конструкции в отл. от цилиндрических.

Отличие одно коническое колесо расположено

консольно, при этом возрастает

неравномерность распределения нагрузки

по длине зуба. В конич. заципление

действует осевая сила, которая усложняет

конструкцию опор это приводит к снижению

нагрузочной способности передачи.

δ1,δ2 – углы делительных конусов

dl1,dl2 – внешние диаметры

dm1,dm2 – средние диаметры шестерни и колеса

OA – образующая цилиндра

U=n1/n2= Z2/ Z1= T2/T1*= cosδ1/ cosδ2

U= dl1/ dl2= R2/ R1= OA*sinδ1/ OA*sinδ2

U=tgδ2

Геометрия

ml – внешний окружной модуль

d1= m* Z1

d1= mL* Z1- прямозубая

dl2= mtL* Z1 – косозубая