- •1. Методика проведения закалки.

- •Классификация и маркировка легированных сталей

- •Улучшаемые стали

- •Цементуемые конструкционные стали.

- •Пружинно-рессорные стали.

- •Стали для подшипников качения.

- •Автоматные стали

- •Строительные стали.

- •Инструментальные стали.

- •Термическая обработка инструментальных сталей

- •Металлокерамические твердые сплавы

- •Стали для штампового инструмента

Термическая обработка инструментальных сталей

Быстрорежущие стали поступают от производителей в состоянии ковки от температур 1150-12000С и последующего изотермического отжига (с выдержкой 6-8 ч). При этом нагрев производится до 830-8600С, выдержка при 730-7600С. Получаемая твердость ~293 НВ.

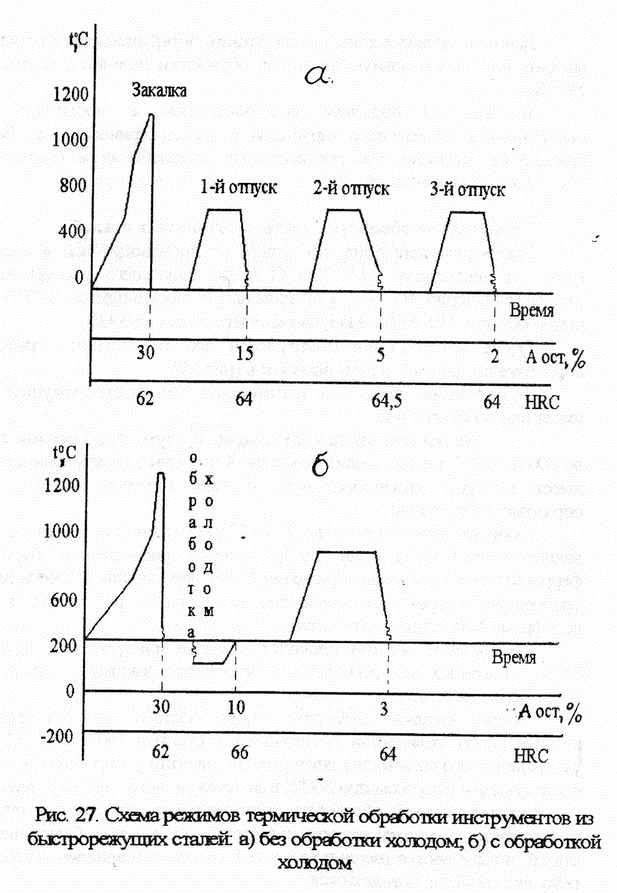

После изготовления инструмента его подвергают термической обработке по одному из двух вариантов (рис.27).

Термическая обработка инструмента из быстрорежущей стали имеет ряд особенностей.

Нагрев под закалку производят с двумя подогревами в печах до 600 и 8000С, так как в связи с высокой степенью легированности сталь имеет низкую теплопроводность и при быстром нагреве могут образоваться трещины.

Окончательный нагрев до 1240-12800С проводят быстро в печах-ваннах с расплавом соли ВаСl2 , которая раскисляется бурой или ферросилицием для предотвращения обезуглероживания. Очень высокая температура нагрева требуется для того, чтобы растворить карбиды вольфрама и ванадия в аустените.

Охлаждение обычно проводят в масле или расплаве КNО3 или NaNО3 нагретых до 500-5500С (ступенчатая закалка), дальнейшее охлаждение на воздухе.

После закалки структура стали состоит из мартенсита и значительного количества остаточного аустенита (до 30%). С целью уменьшения его количества инструмент подвергают обработке холодом с последующим отпуском при 5600С или трехкратному отпуску при 5600С - 1ч. В процессе такой обработки основная часть остаточного аустенита превращается в мартенсит, что является особенностью быстрорежущих сталей, и выделяются твердые карбиды вольфрама и ванадия. Твердость и режущие свойства повышаются.

Таблица 8.

Назначение инструментальных сталей и область их применения.

Наименование инструмента |

Обрабатываемый материал |

|||

Сталь НВ < 230 |

Чугун НВ < 220 |

Сталь НВ > 230 |

Чугун НВ > 220 |

|

Резцы токарные и строгальные |

Р9 |

Р9 |

Р9Ф2К5 |

Р9М5 |

Резцы фасонные |

Р9 |

Р9 |

Р14Ф4 |

Р6М5 |

Сверла |

Р9; 9ХС; У10А; У12А |

Р9; 9ХС; У10А; У12А |

Р10Ф5К5 |

Р10Ф2К10 |

Зенкеры |

Р9; 9ХС |

Р9; 9ХС |

Р9 |

Р9 |

Развертки |

Р9; 9ХС |

Р9; 9ХС |

Р6М5 |

Р9 |

Протяжки |

Р18; Р9; ХВГ |

Р18; Р9; ХВГ |

Р6М5 |

Р18; Р9 |

Фрезы |

Р9; 9ХС |

Р9; 9ХС |

Р18Ф2 |

Р9Ф2К5 |

Фрезы модульные |

Р18; Р9 |

Р18; Р9 |

Р18Ф2 |

Р18; Р9 |

Долбяки, зубострогальные резцы |

Р9; 9ХС; У12А |

Р9; 9ХС; У12А |

Р18; Р9 |

Р18; Р9 |

Плашки круглые |

У10А |

У10А |

Р9 |

Р9 |

Таблица 9

Химический состав, температуры закалки, твердость и область применения зарубежных инструментальных сталей.

Марка стали |

Химический состав, % |

Ориентировочные данные |

Область применения |

||||||

С |

Со |

Сr |

Mo |

V |

W |

Температура закалки, 0С |

Твердость, HRC |

||

S 6-5-2 |

0,9 |

- |

4,2 |

5,0 |

1,9 |

6,4 |

1190-1230 |

64 |

Сверла |

S 6-5-2-5 |

0,92 |

4,8 |

4,2 |

5,0 |

3,0 |

6,4 |

1200-1240 |

65 |

Фрезы, метчики, зенкеры, развертки |

S 10-4-3-10

S 12-1-4-5 |

1,28

1,38 |

10

4,8 |

4,2

4,2 |

3,6

0,9 |

3,3

3,8 |

9,5

12,0 |

1210-1250 1210-1250 |

66

64 |

Резцы, фрезы, сверла |

Х155СrVMo12,1 |

1,55 |

- |

11,5 |

0,7 |

1,0 |

- |

1120-1150 |

60-63 |

Столярный инструмент для высоких нагрузок |

100Cr6 |

1,03 |

- |

1,5 |

- |

- |

- |

820-850 |

60-63 |

Столярный инструмент |

75Cr1 |

0,75 |

- |

0,4 |

- |

- |

- |

810-840 |

42-48 |

Столярные пилы |

С125W |

1,28 |

- |

- |

- |

- |

- |

760-790 |

63-66 |

Напильники |

Для повышения коррозионной стойкости и некоторого улучшения режущих свойств инструмента иногда проводят обработку паром при 5500С. При этом на поверхности образуется тонкая (2-3,5 мкм) пленка окиси железа, которая предотвращает прилипание стружки.

Температурные режимы отжига и закалки и твердость наиболее распространенных легированных инструментальных сталей приведены в табл. 10, 11.

Таблица 10

Температурные режимы отжига и твердость легированных инструментальных сталей в состоянии поставки

Марка стали |

Температура нагрева, 0С |

Режим охлаждения |

Твердость, НВ (не более) |

7ХФ 8ХФ 9ХФ |

770-800 |

Изотермическая выдержка при 670-7200С |

229 |

ХВ5 |

800-820 |

то же |

285 |

ХВСГ |

770-790 |

то же |

241 |

8Х4В4Ф1 (Р4) |

840-860 |

Не более 300С/ч до 550-6000С, затем на воздухе или с печью |

225 |

Таблица 11

Режимы термической обработки инструмента из легированных сталей

Марка стали |

Закалка |

Отпуск |

|||

Температура, 0С |

Охлаждающая среда |

Твердость, НRС |

Температура,0С |

Твердость, НRС |

|

9Х5ВФ |

950-1000 подогрев до 750-800 |

Масло, воздух, соли с температурой 200-4500С |

60 |

230-300 |

56-59 |

8Х4В4Ф1 (Р4) |

750-850 |

Масло |

61 |

530-560 |

58-59 |

ХВСГ |

840-860 |

Масло |

62 |

160-180 |

59-61 |

ХВ5 |

800-820 |

Вода |

65 |

100-120 |

64-66 |

7ХФ 8ХФ 9ХФ |

820-840 |

Масло |

60 |

140-160 |

58-60 |

Режимы термической обработки инструмента из быстрорежущих сталей приведены в табл.12.

Таблица 12

Режимы термической обработки инструмента из быстрорежущей стали

Марка стали |

Закалка |

Отпуск |

||||

Температура, 0С |

Твердость, НRC |

Количество аустенита, % |

Температура, 0С |

Число отпусков |

Твердость, НRC |

|

Р18 |

1280-1290 |

62-63 |

30 |

560 |

2-3 |

62-64 |

Р9 |

1230-1240 |

62-63 |

30 |

560 |

2-3 |

62-64 |

Р14Ф4 |

1250-1260 |

62-64 |

40 |

580 |

3-4 |

64-66 |

Р9К5 |

1230-1240 |

63-64 |

35 |

580 |

3-4 |

64-66 |

Р9К10 |

1230-1240 |

63-64 |

40 |

580 |

3-4 |

64-66 |

Р10К5Ф5 |

1240-1250 |

64-65 |

30 |

580 |

3-4 |

64-66 |

22.