- •1. Методика проведения закалки.

- •Классификация и маркировка легированных сталей

- •Улучшаемые стали

- •Цементуемые конструкционные стали.

- •Пружинно-рессорные стали.

- •Стали для подшипников качения.

- •Автоматные стали

- •Строительные стали.

- •Инструментальные стали.

- •Термическая обработка инструментальных сталей

- •Металлокерамические твердые сплавы

- •Стали для штампового инструмента

http://matved2010.narod.ru/glava5.htm

12

1. Методика проведения закалки.

1.1. Определить температуру закалки стали, пользуясь для этого нижней частью диаграммы железо–цементит рисунок 4.1. Для среднеуглеродистых доэвтектоидных сталей (40–65) нормальной температурой закалки является температура на 30–50 °С выше линии GS т.е. Ас3 + (30–50 °С). Для высокоуглеродистых заэвтектоидных сталей (У9 – У12) нормальной температурой закалки является температура на 30–50 °С выше линии PSK т.е. Ас1 + (30–50 °С).

1.2. Определить время нагрева образцов из расчета 1,5 мин на 1 мм диаметра или толщины образца.

1.3. Образцы поместить в печь, нагретую до температуры закалки для стали данной марки, и выдержать в печи требуемое время. При нагревании до температуры закалки образцов из стали 40 – 65 исходная феррито-перлитная структура превратится в структуру аустенита, а в образцах из стали У9 – У12 при температуре закалки будет структура аустенит и цементит, т.е. часть цементита остается нерастворенной.

1.4. Образцы последовательно один за другим вынуть из печи и охладить в воде (часть образцов) и в масле при непрерывке энергичном движении образца в охлаждающей жидкости. При охлаждении в воде происходит распад аустенита с образование мартенсита. При охлаждении в масле образуется смешанная мартенсито-трооститная структура.

1.5. Оба торца образцов зачистить на шлифовальной шкурке.

|

|

|

|

|

|

|

|

|

|

|

|

11470 |

|

|

Аустенит |

Аст |

|

|

||

Интервал закалочных температур |

|

|

|

|||

|

|

|

А + Ц |

|

|

|

А+Ф Р |

|

|

|

|

7270 |

|

Ф+П |

|

|

П+Ц |

|

|

|

Рисунок 4.1 Оптимальный интервал температуры закалки углеродистой стали

Обработка холодом состоит в том, что закаливаемые детали на некоторое время погружают в среду имеющую температуру ниже 0 градусов Цельсия.

Производить обработку холодом нужно сразу после закалки. Такой обработке подвергают измерительный инструмент, части точных механизмов, детали шарикоподшипников. Обработка холодом не уменьшает внутренних напряжений, поэтому после неё необходим отпуск.

Термомеханическая обработка относится к комбинированным способам и представляет собой пластическую деформацию металла с закалкой. Как при закалке, так и при пластической деформации повышение прочности всегда связано с уменьшением пластичности. Преимуществом является то, что при большом увеличении прочности характеристики пластичности снижаются незначительно, а ударная вязкость в 1,5-2 раза выше по сравнению с той же маркой стали после закалки низким отпуском. Термомеханическая обработка делится на два способа: высокотемпературный и низкотемпературный.

При высокотемпературном – сталь нагревают и подвергают деформации. Сразу после деформации сталь подвергается закалке, после закалки производят низкий отпуск.

При низкотемпературном – сталь нагревается и охлаждается, после чего её деформируют. После деформации следует закалка. После закалки следует низкий отпуск.

13.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе) . Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений. С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут (рис. 1). Температуру отпуска выбирают, конкретной детали.

Рис 1. Влияние температуры отпуска на механические свойства стали с 0,4 % С В зависимости от температуры нагрева различают три вида отпуска: низкотемпературный, среднетемпературный и высокотемпературный. При низкотемпературном отпуске закаленную сталь нагревают до 150—250 °С. После выдержки при этой температуре (обычно 1—3 ч) в детали получают структуру отпущенного (кубического) мартенсита При низком отпуске частично снимаются закалочные напряжения. Если в стали было значительное количество остаточного аустенита, то в результате его превращения в кубический мартенсит твердость после низкого отпуска может увеличиться на 2—3 единицы и HRC..

Рис. 2. Структура закаленной стали после различных видов отпуска, Х500: a — среднетемпературного (350-400 °С, бейнит); б — высокотемпературного (450 — 600 °С, сорбит); в — 650—700 °С Низкий отпуск применяют для инструментальных сталей после цементации, поверхностной закалки и т.д. При среднетемпературном отпуске закаленную сталь нагревают до 350—400 °С. В результате получается структура троостита (бейнит). После такого отпуска в изделиях получается сочетание сравнительно высокой твердости (НRС 40— 45) и прочности с хорошей упругостью и достаточной вязкостью поэтому среднему отпуску подвергают пружины и рессоры. При высокотемпературном отпуске закаленные изделия нагревают до 450—650 °С. После такого нагрева и соответствующей выдержки в изделиях получается структура сорбита. В отличие от сорбита, образующегося после нормализации, когда цементит пластинчатый, после высокого отпуска цементит приобретает зернистую форму (рис. 8, б). Это существенно повышает ударную вязкость при одинаковой (или даже более высокой) твердости по сравнению с нормализованной сталью. Поэтому такой отпуск применяют для деталей машин, испытывающих при эксплуатации ударные нагрузки. Закалку с высоким отпуском часто называют улучшением. . При нагреве 650—700 °С получают структуру зернистого перлита (рис. 8, в).Поскольку в легированных сталях все диффузионные процессы протекают медленнее, время выдержки при отпуске таких сталей больше по сравнению с углеродистыми. Кроме того, карбидообразующие элементы замедляют коагуляцию карбидов, в результате чего они сохраняются мелкодисперсными до более высоких температур. Это одна из причин наблюдающегося явления так называемой вторичной твердости, т.е. увеличения твердости после отпуска в интервале 500— 600 °С (наблюдается в сталях, легированных хромом, молибденом, ванадием и некоторыми другими элементами).

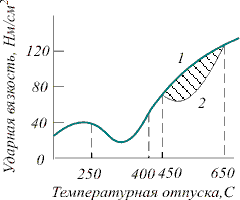

Рис. 3. Влияние температуры отпуска на ударную вязкость стали с высокой восприимчивостью к отпускной хрупкости:1 — быстрое охлаждение в воде или масле; 2 — медленное охлаждение.

Поэтому в результате высокотемпературного отпуска при одной и той же температуре, а следовательно, при одной и той же структуре, легированные конструкционные стали имеют более высокую прочность и пластичность, чем углеродистые. Это и является одной из основных причин применения легированных сталей для изготовления деталей ответственного назначения, испытывающих сложные напряжения при эксплуатации.

Обычно ударная вязкость с температурой отпуска увеличивается, а скорость охлаждения после отпуска не влияет на свойства. Но для некоторых конструкционных сталей наблюдается уменьшение ударной вязкости (рис. 9). Этот дефект называется отпускной хрупкостью. Различают отпускную хрупкость I и II рода.

Отпускная хрупкость I рода наблюдается при отпуске в области 300 °С у легированных, а также углеродистых сталей. Не зависит от скорости охлаждения. Это явление связывают с неравномерностью превращений отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. Благодаря этому вблизи границ создаются концентрации напряжений, границы становятся хрупкими. Отпускная хрупкость I рода “необратима”, т. е. при повторных нагревах тех же деталей она в них не наблюдается.

Отпускная хрупкость II рода Наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450— 650 °С (штриховая линия на рис. 9). Существует несколько объяснений природы этого дефекта. Рассмотрим наиболее распространенное. При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит восходящая диффузия фосфора из внутренних объемов зерна к границам. Приграничные зоны зерна обогащаются фосфором, прочность границ понижается, ударная вязкость падает. Этому дефекту способствуют хром, марганец и фосфор (>0,001 %). Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам (до 0,5 %) и быстрое охлаждение после отпуска (сплошная линия на рис. 9). Отпускная хрупкость II рода “обратима”, т. е. при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур этот дефект может повториться. Поэтому стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 °С без последующего быстрого охлаждения (например, штампы для горячей штамповки).

14.

Поверхностная закалка |

При поверхностной закалке нагревают и охлаждают только поверхностные слон детали, поэтому изменяется структура только этих слоев. В результате такой термической обработки получаем деталь, у которой поверхностные слои очень твердые, а сердцевина - пластичная и вязкая. Это основное преимущество поверхностной закалки но сравнению с закалкой при сквозном нагреве (вследствие пластичной сердцевины уменьшается хрупкость детали). При поверхностной закалке поверхность детали почти не окисляется, так как процесс осуществляется быстро и деформация детали уменьшается в связи с нагревом и охлаждением только наружных слоев. При поверхностной закалке сокращается время обработки деталей, что увеличивает производительность оборудования. Появляется возможность включения операций закалки и отпуска в общин поток обработки на металлорежущих стайках и полной или частичной механизации и автоматизации производственных процессов. Повышение долговечности при поверхностном упрочнении объясняется следующим: 1) в поверхностных упрочненных слоях создаются остаточные напряжения сжатия; 2) прочность металла различна по глубине (максимальная прочность на поверхности) п соответствует условиям работы деталей при изгибе н кручении; 3) поверхностные слои закаченных деталей, имея высокие твердость, прочность и износостойкость, обеспечивают достаточную прочность всей детали Сайт repim.ru центра технического обслуживания. . В современном машиностроении методы поверхностного термического упрочнения сочетаются с методом холодной пластической деформации (обкатка роликами, наклеп дробью), что приводит к увеличению напряжений сжатия в поверхностных слоях и увеличивает срок службы деталей. Нагрев при поверхностной закалке может производиться разными способами: токами высокой и промышленной частоты, газовым пламенем (обычно ацетилено-кислородным) и в электролите. Индукционный нагрев для термической обработки, предложенный и разработанный проф. В. П. Вологднным, является наиболее производительным и прогрессивным способом нагрева. При применении его для поверхностной закалки можно получить разный по глубине закаленный слой и закаливать детали разнообразной конфигурации; можно также полностью автоматизировать процесс закалки. Различают два метода поверхностной индукционной закалки. 1. При поверхностной закалке (поверхностном нагреве) глубина нагрева до температур закалки примерно равна глубине закаленного слоя. Структура сердцевины при этом остается без изменения, поэтому ее упрочняют предварительной термической обработкой (нормализацией или улучшением). Для поверхностного нагрева детали необходимо сконцентрировать большое количество электрической энергии в небольшом объеме металла (удельная мощность 0,5 - 1,5 кВт/см2) и проводить нагрев с большими скоростями (30 - 300° С/с). Время нагрева при этом составляет 1,5 - 20 с. 2. При объемно-поверхностной закалке (глубинном нагреве) глубина нагрева до температур закалки больше слоя с мартенситной структурой, который определяется прокаливаемостью стали. Поэтому по данному методу необходимо закаливать стали, прокаливающиеся на меньшую глубину, чем толщина нагретого слоя. В участках летали, лежащих глубже зоны мартенситной структуры, но нагретых до температур закалки, образуются упрочненные зоны со структурой троостита или сорбита закалки. |

Химико-термическая обработка |

Химико-термическая обработка является одним из наиболее эффективных методов упрочнения поверхности деталей для повышения их долговечности. Химико-термической обработкой называется процесс, при котором происходит изменение химического состава, структуры н свойств поверхностных слоев металла. Цель химико-термической обработки: повышение поверхностной твердости, износостойкости, предела выносливости, коррозионной стойкости, жаростойкости (окалиностойкости), кислотоустойчивости и др. Преимущества химико-термической обработки по сравнению с другими методами поверхностного упрочнения, например поверхностной закалкой, следующие: 1) большее различие свойств поверхности и сердцевины в связи с изменением химического состава поверхностных слоев; 2) химико-термической обработке можно подвергать различные по форме и размерам детали, обеспечивая при этом получение обогащенного слоя одинаковой толщины. Недостатком химико-термической обработки является низкая производительность. При химико-термической обработке происходит обогащение поверхностных слоев одним или несколькими элементами; при этом одновременно протекают следующие элементарные процессы: а) разложение молекул с образованием активных атомов диффундирующего элемента (диссоциация); б) поглощение активных атомов поверхностью металла (адсорбция); в) проникновение атомов, адсорбированных поверхностью, в глубь металла (диффузия). Диффузия может осуществляться в том случае, когда диффундирующий элемент образует с основным металлом твердый раствор или химическое соединение Веб страница: Мелкий опт химии - низкие цены. . Наиболее вероятным следует считать механизм диффузии по вакансиям (вакансионный механизм) и по межузельням (межузельный механизм). Вакансии и межузельные атомы — точечные дефекты структуры реального металла, механизм образования которых заключается в следующем. Атом, находящийся в правильном (регулярном) положении в узле кристаллической решетки и имеющий достаточно большую энергию, может переместиться в неправильное (иррегулярное) положение (в межузлие), оставляя место в узле решетки незанятым. Атом, переместившийся в межузлие, называется дислоцированным, а узел, не занятый атомом, называется вакансией (атомной «дыркой»). При диффузии по вакансионному механизму образовавшиеся при диссоциации атомы диффундирующего элемента адсорбируются поверхностью насыщаемого металла, занимая места вакансий. Диффузия адсорбированных атомов совершается в результате обмена мест атомов с вакансиями Компьютерная помощь в истре компьютерная помощь ремонт компьютеров в мытищах с гарантией качества . Запчасти для иномарок в наличии - запчасти грузовики. . С повышением температуры увеличиваются тепловые колебания атомов и растет число вакансий в решетке, что ускоряет процесс диффузии. При диффузии по межузельному механизму образовавшиеся при диссоциации атомы диффундирующего элемента адсорбируются поверхностью насыщаемого металла, располагаясь в межузлиях. Диффузия адсорбированных атомов происходит также по межузельням. Межузельный механизм диффузии характерен для диффузии атомов примесей в твердых растворах внедрения. Одним из наиболее характерных примеров перемещения по межузельням является диффузия атомов углерода в железо (процесс цементации). Размеры атомов углерода значительно меньше размеров атомов железа и поэтому могут достаточно легко и быстро перемещаться по межузельням, и в данном случае процесс диффузии не зависит от вакансии. |

Азотирование |

Азотированием называют процесс насыщения поверхности стали азотом. Впервые процесс азотирования был исследован и практически применен проф. Н. П. Чижевским в 1913 г. Назначение азотирования - получить высокую твердость и износостойкость поверхности детали, повысить предел выносливости (прочностное азотирование) пли повысить стойкость против коррозии (антикоррозионное азотирование). Твердость и толщина азотированного слоя зависят от температуры и продолжительности азотирования . Чем выше температура азотирования, тем ниже твердость (из-за коагуляции нитридов) и больше толщина слоя (в результате увеличения скорости диффузии азота). Азотирование значительно (на 80 - 100%) повышает предел выносливости, что объясняется возникновением в азотированном слое остаточных напряжений сжатия А тут есть Самсунги SNV-5010RP по хорошим ценам. . Детали из азотированной стали, работающие при переменных нагрузках, мало чувствительны к поверхностным дефектам (царапинам, рискам от шлифования и т. п.), так как напряжения растяжения возникают за пределами азотированного слоя. Это обстоятельство имеет большое практическое значение — понижаются требования к качеству поверхности, а, значит, и удешевляется изготовление азотированных детален, работающих под значительными переменными нагрузками. Азотированная сталь обладает теплостойкостью, и ее твердость сохраняется после воздействия высоких температур (например, сталь 38ХМЮЛ до 500° С). Азотированная сталь хорошо сопротивляется коррозии в воздушной и паровоздушной средах, водопроводной воде, слабых щелочных растворах и т Модернизация и техническая реконструкция зданий. . и. благодаря более высокому электродному потенциалу азотистых фаз по сравнению с потенциалом железа. В связи с тем, что азотирование повышает твердость, предел выносливости и коррозионную стойкость, азотированная поверхность детали из стали (38ХМЮА) обладает высокой стойкостью против кавитационного разрушении. Для обеспечения высоких механических свойств сердцевины и подготовки структуры для азотирования детали подвергают предварительной термической обработке - улучшению, т. е. закалке с высоким отпуском; при этом отпуск должен проводиться при температуре не ниже температуры азотирования. Режимы улучшения зависят от стали, из которой изготовлены детали. Например, для стали 38ХМЮА рекомендуется закалка от 930 - 950° С с охлаждением в воде (крупные детали) или масле (мелкие детали) и отпуск при 630- 650° С; для стали 18Х2Н4ВА закалка от 860 - 880° С c охлаждением в масле и отпуск при 525 - 575° С; для стали 12X13 - закалка от 1000 - 1050° С в масле или воде и отпуск при 700 - 790° С. После улучшения детали из стали 38ХМЮА обрабатывают на металлорежущих станках и затем шлифуют их рабочие поверхности. Детали сложной конфигурации и высокой точности рекомендуется перед шлифованием подвергать стабилизирующему отпуску при 600 - 650° С для снятия внутренних напряжений, возникающих после обработки резанием. |

15.