- •45. Сплошные центрально-сжатые колонны. Подбор сечения.

- •11. Растянутые элементы рассчитываются на прочность по формуле:

- •12. Расчет на прочность элементов, изгибаемых в двух главных плоскостях, выполняют по формуле

- •1 3. Расчет центрально сжатых сплошностенчатых элементов на устойчивость производится по формуле:

- •14. Расчет на прочность внецентренно-сжатых, сжато-изгибаемых, внецентренно-растянутых и растянуто-изгибаемых элементов проводится по формуле:

- •46.Сквозные центрально-сжатые колонны. Подбор сечения.

- •44. Центрально сжатые колонны. Общая характеристика.

- •42. Опирание балок

- •41. Обеспечение местной и общей устойчивости балок

- •40. Последовательность подбора сечения составных балок

- •35. Настилы балочных клеток

- •34. Компоновка балочных конструкций

- •32. Конструирование болтовых соединений

- •28. Конструктивные требования к сварным соединениям

- •47. Базы колонн

- •48. Оголовки колонн

1![]() 6.

17. 23.Виды сварки и их характеристика

Электродуговые

виды сварки плавящимся электродом:

ручная; механизированная(полуавтоматическая);

автоматическая. Контактные виды сварки:

точечная; шовная; стыковая. 1.

Ручная сварка

плавящимся электродом

.Электроды

подразд. на типы и марки. Тип определяет

прочность металла шва в кН/см2 Прим. Э42

или Э42А (su

> 42 кН/см2 , А – повыш. пластич. св-ва

металла шва.) Электрод выбирают в зав-ти

от марки стали свариваемых эл-тов. Марка

опред-ся составом защитной обмазки.

Марка выбирается в зав-ти от: рода

сварочного тока (перем.. пост.);

пространственного положения шва. 2.

Автоматическая

сварка под слоем флюса.

Используют:

стальную сварочную проволоку сплошного

сечения из низколегир. сталей и различные

флюсы; порошковую проволоку. Прим:

Св-10НМА: Св - сварочная, 10НМ – хим. состав

(никель,молибден), А – повыш. чистота

металла по сере и фосфору. Выбор сварочной

проволоки и флюса в зав-ти от группы

конструкций, стали и климат. р-на.3.

Механизированная

(полуавт.) сварка выполняют электродной

проволокой с газовой защитой сварочной

ванны от азота воздуха или порошковой

проволокой. Для защиты сварочной ванны

при сварке малоуглеродистых и низколегир

сталей исп углекислый газ с содержанием

СО2>99,5-99%, водяных паров < 0,17-0,5 г/м3.

Раскислители и легирующие элементы

вводят в металл сварочной ванны за счет

сварочной проволоки.

Для защиты

сварочной ванны и упрощения состава

шихты используют порошковую проволоку

с дополнительной защитой металла шва

углекислым газом. Проволоки, не требующие

доп. защиты зоны сварки угл. газом,

называют самозащитными. Сеч-я порошковой

проволоки и ленты: 1-стальная оболочка;

2-шихта

4. Контактная

сварка

является сваркой давлением, основана

на нагреве и пластическом деформировании

соединяемых эл-тов.

Нагрев металла

осущ-ся электрич. током, проходящим

через детали, наход-ся в плотном

контакте.Три вида конт. сварки: Точечную

сварку исп для выполнения нахлесточных

соединений стальных решетчатых

конструкций.

Шовная сварка

позволяет получать плотнопрочные швы

при изготовлении конструкций из

тонколистовой стали. Стыковая сварка

прим-ся при соед-ии труб, стержневых

эл-тов профильного металлопроката

большого поп. сечения (до 1000 см2).

6.

17. 23.Виды сварки и их характеристика

Электродуговые

виды сварки плавящимся электродом:

ручная; механизированная(полуавтоматическая);

автоматическая. Контактные виды сварки:

точечная; шовная; стыковая. 1.

Ручная сварка

плавящимся электродом

.Электроды

подразд. на типы и марки. Тип определяет

прочность металла шва в кН/см2 Прим. Э42

или Э42А (su

> 42 кН/см2 , А – повыш. пластич. св-ва

металла шва.) Электрод выбирают в зав-ти

от марки стали свариваемых эл-тов. Марка

опред-ся составом защитной обмазки.

Марка выбирается в зав-ти от: рода

сварочного тока (перем.. пост.);

пространственного положения шва. 2.

Автоматическая

сварка под слоем флюса.

Используют:

стальную сварочную проволоку сплошного

сечения из низколегир. сталей и различные

флюсы; порошковую проволоку. Прим:

Св-10НМА: Св - сварочная, 10НМ – хим. состав

(никель,молибден), А – повыш. чистота

металла по сере и фосфору. Выбор сварочной

проволоки и флюса в зав-ти от группы

конструкций, стали и климат. р-на.3.

Механизированная

(полуавт.) сварка выполняют электродной

проволокой с газовой защитой сварочной

ванны от азота воздуха или порошковой

проволокой. Для защиты сварочной ванны

при сварке малоуглеродистых и низколегир

сталей исп углекислый газ с содержанием

СО2>99,5-99%, водяных паров < 0,17-0,5 г/м3.

Раскислители и легирующие элементы

вводят в металл сварочной ванны за счет

сварочной проволоки.

Для защиты

сварочной ванны и упрощения состава

шихты используют порошковую проволоку

с дополнительной защитой металла шва

углекислым газом. Проволоки, не требующие

доп. защиты зоны сварки угл. газом,

называют самозащитными. Сеч-я порошковой

проволоки и ленты: 1-стальная оболочка;

2-шихта

4. Контактная

сварка

является сваркой давлением, основана

на нагреве и пластическом деформировании

соединяемых эл-тов.

Нагрев металла

осущ-ся электрич. током, проходящим

через детали, наход-ся в плотном

контакте.Три вида конт. сварки: Точечную

сварку исп для выполнения нахлесточных

соединений стальных решетчатых

конструкций.

Шовная сварка

позволяет получать плотнопрочные швы

при изготовлении конструкций из

тонколистовой стали. Стыковая сварка

прим-ся при соед-ии труб, стержневых

эл-тов профильного металлопроката

большого поп. сечения (до 1000 см2).

1)К 1 гр отн сварные констр, работ. в особо тяж усл-х или при динамич, вибрац или подвиж нагрузках 2)К 2 гр отн. сварные констр, раб. на статическую нагр. 3) К 3 гр относят сварные констр, раб при преимущ возд-ии сжимающих напр-ий 4) В 4 гр - вспом констр и эл-ты

1

8.

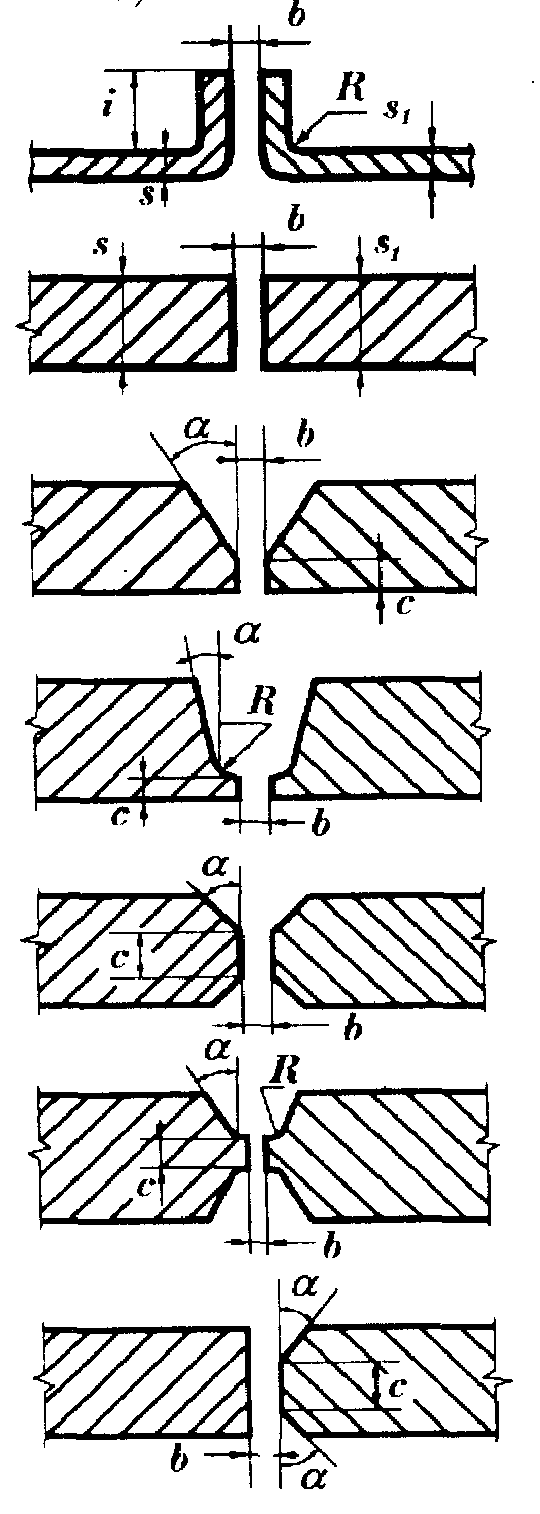

Виды сварных соединений

опред-тся взаимным расположением

свариваемых элементов. Различают:

а-стыковые; в-угловые; г-тавровые;б-нахлесточные

соед. Стыковые соед-я наиб рац. по расходу

присадочного металла и удобны для

контроля качества сварного шва. Для

обеспечения равномерного сквозного

проплавления выбирают рациональную

форму подготовки кромок. Разделку

кромок применяют в том случае, когда

односторонняя или двусторонняя сварка

не позволяет обеспечить полный провар.

Форма подготовки

кромок свариваемых элементов

: с отбортовкой

кромок; без разделки кромок;

8.

Виды сварных соединений

опред-тся взаимным расположением

свариваемых элементов. Различают:

а-стыковые; в-угловые; г-тавровые;б-нахлесточные

соед. Стыковые соед-я наиб рац. по расходу

присадочного металла и удобны для

контроля качества сварного шва. Для

обеспечения равномерного сквозного

проплавления выбирают рациональную

форму подготовки кромок. Разделку

кромок применяют в том случае, когда

односторонняя или двусторонняя сварка

не позволяет обеспечить полный провар.

Форма подготовки

кромок свариваемых элементов

: с отбортовкой

кромок; без разделки кромок;

V – образная; U – образная; X – образная; Х - образная; К - образная Нахлест. соед-я просты в сборке, обеспеч возможность подгонки размеров за счет регулир-я величины нахлестки, не требуют подготовки кромок. Недостатками нахлест соед-й явл изменение направления силового потока и возм-ть образования щели между элементами. Угловые и тавровые соединения применяют при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов. Сварные соединения, выполненные контактной сваркой, определяются видом сварки. При точечной - нахлесточное. Точечной конт сваркой соед эл-ты, имеющие малые толщины - от долей до неск мм. Не рекомендуется выполнять точечные соед-я эл-в, отн толщин которых >3. Точки в сварном соед-ии следует располагать таким образом, чтобы они работали преимущ на срез, а не на отрыв.Шовная конт сварка позволяет соединять эл-ты от малых толщин до суммарной толщины 4-6 мм из сталей и алюминиевых сплавов. Стыковая конт сварка исп-ся при сварке изделий в массовом пр-ве - арматуры жб констр, стержней решетчатых и сплошных конструктивных эл-тов при безотходной технологии пр-ва. Наиболее хорошо соединяются элементы одинакового поперечного сечения.

19. Классиф сварных швов производится в зависимости от условий изготовления и эксплуатации сварных конструкций 1. По форме поперечного сечения швы подразделяют на стыковые и угловые. 2. По форме разделки кромок свариваемых элементов швы подразделяются на: - без разделки ; V - образные; U - образные; К - образные; Х-образные. 3. По положению в пространстве швы в момент их выполнения подразделяют на: нижние, вертикальные, горизонтальные, потолочные 4. По протяженности швы бывают сплошные и прерывистые. Прерывистые швы применяют в тех случаях, когда сплошные швы являются слабонагруженными или в соединениях не требуется создание герметичности.

26. Работа и расчет стыковых швов. Распределение напряжений по поперечному сечению стыковых швов, не имеющих внутренних дефектов (непроваров, трещин, пор, шлаковых включений), придействии продольной силы Р является равномерным

Сигма=P/(L*s), где L – расч длина шва; s – толщ соединяемой полосы.

И

![]() сточники

концентрации напряжений в стыковых

швах

Концентрация

напряжений зависит от:

1. Высоты усиления шва d

и радиуса

перехода r;

2. Смещения кромок соединяемых деталей;

3. Наличия непроваров, трещин, пор,

шлаковых включений;

сточники

концентрации напряжений в стыковых

швах

Концентрация

напряжений зависит от:

1. Высоты усиления шва d

и радиуса

перехода r;

2. Смещения кромок соединяемых деталей;

3. Наличия непроваров, трещин, пор,

шлаковых включений;

tmin – наименьшая толщина соединяемых элементов; где N - внешнее усилие, приложенное к соединению; gс - коэффициент условий работы; Lw - расчетная длина сварного шва

1)

c

применением выводных планок Lw

= L;![]() 2) без выводных планок Lw

= L

– 2t

2) без выводных планок Lw

= L

– 2t

Rwy - расчетное сопротивление сварного стыкового шва при сжатии и растяжении

1) Rwy=Ry - если применяют физические методы контроля качества сварного шва, позволяющие обнаружить

внутренние дефекты в шве, где Ry - расчетное сопротивление основного металла наиболее толстого из

свариваемых элементов;

2) Rwy =0,85Ry - если контроль качества шва, работающего на растяжение, не используют;

Rws - расчетное сопротивление стыкового шва срезу принимают равным расчетному сопротивлению срезу Rs основного металла

![]()

![]()

![]()

![]()

![]()

![]()

д![]()

![]()

![]() ля

косового стыкового шва

ля

косового стыкового шва

27. Работа и расчет угловых швов. На долю угловых швов при изготовлении стальных конструкций приходится около 70% аплавленного

металла. В зависимости от ориентации углового шва относительно линии действия внешнего усилия швы подразделяют на лобовые и фланговые. Распределение напряжений по длине флангового шва неравномерно. Наиболее нагруженные участки флангового шва находятся в начале и в конце соединения. В лобовых швах наиболее нагруженное сечение расположено под некоторым углом к основанию шва. Лобовые угловые швы при работе на срез обладают на 15...25% большей прочностью, чем фланговые.

Глубокое

проплавление углового шва может привести

к сильно выраженной механической

неоднородности металла в сварном

соединении. Н![]() ормами

предусмотрен расчет соединения с

угловыми швами по

двум опасным сечениям:

1 - по металлу шва; 2 - по границе

сплавления.

ормами

предусмотрен расчет соединения с

угловыми швами по

двум опасным сечениям:

1 - по металлу шва; 2 - по границе

сплавления.

По

металлу шва

По

металлу шва

![]()

![]()

По металлу границы сплавления

![]() min

– наименьшая из:

min

– наименьшая из:

![]() и

и

![]()

βf и βz - коэффициенты, учитывающие глубину проплавления шва и границы сплавления в зависимости от условий сварки, принимаемые при сварке элементов из стали с пределом текучести sу ≤53 кН/см2 по таблице 34* СНиП II-23-81*, а при sу > 53 кН/см2 - bf = 0,7 и bz = 1 независимо от вида сварки, положения шва и диаметра сварочной проволоки; kf - катет шва;

L w

- расчетная длина углового шва, принимаемая

меньше его полной длины на 10 мм; gwf

и gwz

- коэффициенты

условий работы шва, равные 1 во всех

случаях, кроме конструкций, возводимых

в климатических районах I1, I2, II2 и II3, для

которых gwf

= 0,85 для металла шва с нормативным

сопротивлением Rwun

= 410 МПа (4200 кгс/см2) и gwz

= 0,85 - для всех сталей.

w

- расчетная длина углового шва, принимаемая

меньше его полной длины на 10 мм; gwf

и gwz

- коэффициенты

условий работы шва, равные 1 во всех

случаях, кроме конструкций, возводимых

в климатических районах I1, I2, II2 и II3, для

которых gwf

= 0,85 для металла шва с нормативным

сопротивлением Rwun

= 410 МПа (4200 кгс/см2) и gwz

= 0,85 - для всех сталей.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

29.Болтовые соединения начали применяться с середины XVIII века. Преимущества: простота выполнения соединения; отсутствие сложного оборудования.В соединениях стальных конструкций применяют: - обычные болты (по ГОСТ 22356 – 70*); - высокопрочные болты (по ГОСТ 22356 - 77); - болты анкерные (фундаментные) ( по ГОСТ 24379.1-80). Болты обычные и высокопрочные используют для соединения элементов стальных конструкций друг с другом. Болты анкерные - для присоединения конструкций к фундаменту. Обычные болты зготовляют:

Для монтажных соединений грубой точности (класс С); Для соединений, воспринимающих расчетные усилия - нормальной точности (класс В); - повышенной точности (класс А). Болты класса точности С ставят в отверстия, диаметр которых на 2...3 мм больше диаметра стержня болта. Болты ставятся конструктивно без расчетов. Болты класса точности В устанавливают в отверстия, диаметр которых на 1 - 1,5 мм больше диаметра стержня болта. Болты класса точности А устанавливают в отверстия, проектного диаметра, их диаметр больше диаметра

стержня болта на 0,25 - 0,30 мм. Сами болты имеют только минусовой допуск на диаметр стержня. При нагружении болты вступают в работу одновременно. По прочности болты подразделяют на классы прочности. Класс прочности болта обозначают двумя цифрами, (например 4.6, 5.8, 6.6). В обозначении класса прочности болта: первая цифра, умноженная на 10, обозначает минимальное временное сопротивление материала болта в кН/см2; произведение чисел - предел текучести материала болта в кН/см2; вторая цифра, умноженная на 10, обозначает соотношение sу /su в %. Класс прочности указывают на головке болта выпуклыми цифрами.

30. Работа и расчет болтовых соединений Болты нормальной, грубой и повышенной точности по линии сопряжения соединяемых элементов работают на срез, а по боковым поверхностям контакта на смятие.Применяются также болты, работающие на растяжение.

Расчетное

усилие Nb,

которое может быть воспринято одним

болтом, определяется по формулам: на

срез

![]() ,

на смятие

,

на смятие

![]() =

RbpbdΣt

,

на растяжение

=

RbpbdΣt

,

на растяжение

![]() = RbtAbn,

где

Rbs,

Rbt

- расч сопр-я болтовых соединений на

срез и растяжение принимаются по СНиП

II-23-81*

= RbtAbn,

где

Rbs,

Rbt

- расч сопр-я болтовых соединений на

срез и растяжение принимаются по СНиП

II-23-81*

Rbp - расчетное сопротивление болтовых соединений на смятие принимаются по СНиП II-23-81*, табл. 59*; γb - коэффициент условий работы соединения, принимается по СНиП II-23-81*, табл. 35*; d - наружный диаметр болта; ns - число срезов одного болта;

Σt - наименьшая суммарная толщина элементов, сминаемых в одном направлении; Abn - площадь сечения болта нетто (по резьбе).

Количество n болтов в одной половине соединения при действии продольной силы определяется по формуле: n>=N/(аммас*Nmin), где Nmin - меньшее из расчетных усилий на срез, смятие.

31.

Сила,

приходящаяся на один болт При

центральном растяжении или сжатии:

![]() При внецентренном

растяжении или сжатии:

При внецентренном

растяжении или сжатии:

![]() Lmax

– расстояние между крайними болтами;

Li

– расстояние от крайнего болта до i-го;

k

– количество пар сил между крайним

болтом и i-ым.

Lmax

– расстояние между крайними болтами;

Li

– расстояние от крайнего болта до i-го;

k

– количество пар сил между крайним

болтом и i-ым.

3![]() 6.

Подбор сечения и проверка несущей

способности прокатных балок.

Балки обычно проектируются из прокатных

двутавров. Прочность балок проверяют

по формулам: ;

тау=QS/It<=Rs*гамма

с, где Wn

- момент сопротивления из сортамента.

6.

Подбор сечения и проверка несущей

способности прокатных балок.

Балки обычно проектируются из прокатных

двутавров. Прочность балок проверяют

по формулам: ;

тау=QS/It<=Rs*гамма

с, где Wn

- момент сопротивления из сортамента.

![]()

Проверка жесткости балок : Прогибы не должны превышать предельных значений fmax ≤ fu

П![]() орядок

подбора сечения. 1. Балка настила является

однопролетной, статически определимой

с равномерно распределенной нагрузкой.

Максимальный расчетный изгибающий

момент в середине пролета балки

определяется по формуле Mmax=qb

l2b

/8. 2. Требуемый

момент сопротивления W=Mmax/(c1*Ry*гамма

с)

орядок

подбора сечения. 1. Балка настила является

однопролетной, статически определимой

с равномерно распределенной нагрузкой.

Максимальный расчетный изгибающий

момент в середине пролета балки

определяется по формуле Mmax=qb

l2b

/8. 2. Требуемый

момент сопротивления W=Mmax/(c1*Ry*гамма

с)

3. Требуемый момент инерции сечения балки настила из условия обеспечения жесткости определяется по формуле

4. По сортаменту (ГОСТ 26020-83) подбираем соответствующий двутавр (по Wr и Ir).

38. Определение высоты составных балок: Для балки нагруженной равномерно распределенной нагрузкой минимальная высота находится из условия жесткости по формуле: hmin=(5/24) *(Ry/E) *[L/F]*L*qn/q, где qn и q - соответственно нормативная и расчетная нагрузки; Ry - расчетное сопротивление материла; Е - модуль упругости стали (Е = 2.06×104 MПа); L - пролет балки; f – предельный прогиб балки по СНиП 2.01.07-85*. Оптимальная высота для составных балок определяется по формуле: hопт=k√(Wтр/tw)

где k - коэффициент, принимаемый для сварных балок равным 1.15 ¸ 1.20; Wmр - требуемый момент сопротивления балки, определяемый по условию прочности; tw - толщина стенки балки (при определении hопт – задается в соответствии с таблицей) 1.Высоту балки следует принимать равной или близкой оптимальной, но не менее hmin. 2. Возможное отклонение от hoпт следует делать в сторону уменьшения. 3. В целях унификации конструкций высота балки должна быть кратной 100 мм. 4. Следует стремиться к тому, чтобы высота стенки по возможности была равной ширине прокатного стального листа, чтобы исключить его продольную резку.

45. Сплошные центрально-сжатые колонны. Подбор сечения.

Подбор сечения сплошных колонн производится в следующем порядке:

1) выбирают тип колонны (если не задан) и ее расчетную схему; 2) определяют требуемую площадь поперечного сечения колонны:

![]() Задавшись

гибкостью колонны в зависимости от

нагрузки (L

= 6...7 м), определяют по табл. 72 СНиП

II-23-81*

коэффициент

Задавшись

гибкостью колонны в зависимости от

нагрузки (L

= 6...7 м), определяют по табл. 72 СНиП

II-23-81*

коэффициент

продольного изгиба ;

N,кН

|

2500

|

2500...4000 |

|

100…70

|

70...80 |

3)

находят требуемый радиус инерции

сечения:

![]() 4)

по imp

находят габаритные размеры сечения

колонны:

4)

по imp

находят габаритные размеры сечения

колонны:

![]() где

i

и 2

определяются по табл.

где

i

и 2

определяются по табл.

Чаще

всего из двух размеров находят лишь

один — ширину колонны b,

высоту сечения h

принимают из технологических условий

(обычно b

![]() h);

5) имея значения Атр,

hтp

и bтр,

назначают толщину полок и стенки; 6) по

принятым значениям A,

b,

h

и соответствующим значениям tw,

и tf

вычисляют ix

,

iy,

h);

5) имея значения Атр,

hтp

и bтр,

назначают толщину полок и стенки; 6) по

принятым значениям A,

b,

h

и соответствующим значениям tw,

и tf

вычисляют ix

,

iy,

![]() и делают проверку устойчивости колонны

по формуле:

и делают проверку устойчивости колонны

по формуле:![]() .Если

это равенство не удовлетворено или

имеется недонапряжение более 5%, то

вносят коррективы в принятые размеры

сечения и вновь делают проверку

устойчивости колонны;7)

ширину bf

и толщину tf

полок назначают такой, чтобы была

обеспечена их местная устойчивость,

т.е. при условной гибкости колонны

0.8

4

должно быть выполнено отношение:

.Если

это равенство не удовлетворено или

имеется недонапряжение более 5%, то

вносят коррективы в принятые размеры

сечения и вновь делают проверку

устойчивости колонны;7)

ширину bf

и толщину tf

полок назначают такой, чтобы была

обеспечена их местная устойчивость,

т.е. при условной гибкости колонны

0.8

4

должно быть выполнено отношение:

![]() 8)

назначать толщину стенки колонны

следует минимальной из условия обеспечения

местной устойчивости. При этом должны

выполняться условия табл. 27 СНиП

II-23-81*.

8)

назначать толщину стенки колонны

следует минимальной из условия обеспечения

местной устойчивости. При этом должны

выполняться условия табл. 27 СНиП

II-23-81*.

11. Растянутые элементы рассчитываются на прочность по формуле:

![]()

где N - расчетная сила, действующая на элемент;

Аn - площадь поперечного сечения нетто; gc – коэфф-т условия работы для стальных конструкций, СНиП II-23-81*, табл. 6*

12. Расчет на прочность элементов, изгибаемых в двух главных плоскостях, выполняют по формуле

![]() где

х и у - координаты рассматриваемой точки

сечения относительно главных осей;

cx

и cy

–

коэффициенты, принимаемые по / СНиП

II-23-81*,

табл. 66/; Ixn,

Iyn

– моменты инерции относительно главных

осей x,

y

с учетом ослаблений.

где

х и у - координаты рассматриваемой точки

сечения относительно главных осей;

cx

и cy

–

коэффициенты, принимаемые по / СНиП

II-23-81*,

табл. 66/; Ixn,

Iyn

– моменты инерции относительно главных

осей x,

y

с учетом ослаблений.

1 3. Расчет центрально сжатых сплошностенчатых элементов на устойчивость производится по формуле:

, где А - площадь сечения элемента (без учета ослаблений); фи - коэффициент продольного изгиба.

В![]()

![]() еличина

коэффициента фи определяется в

зависимости от гибкости λ

и вида металла: - для стали в /СНиП

II-23-81*,

табл. 72/; - для алюминия в / СНиП

2.03.06-85, табл. 2.3/. Гибкость элемента зависит

от ее расчетной длины Lef

и радиуса инерции сечения i

еличина

коэффициента фи определяется в

зависимости от гибкости λ

и вида металла: - для стали в /СНиП

II-23-81*,

табл. 72/; - для алюминия в / СНиП

2.03.06-85, табл. 2.3/. Гибкость элемента зависит

от ее расчетной длины Lef

и радиуса инерции сечения i

где I - момент инерции сечения.

Расчетную длину элемента определяют в зависимости от его длины L и характера закрепления Lef = μL

14. Расчет на прочность внецентренно-сжатых, сжато-изгибаемых, внецентренно-растянутых и растянуто-изгибаемых элементов проводится по формуле:

![]() где

n, cx

и cy

–

коэффициенты, принимаемые по / СНиП

II-23-81*,

табл. 66/

где

n, cx

и cy

–

коэффициенты, принимаемые по / СНиП

II-23-81*,

табл. 66/

Расчет на устойчивость внецентренно-сжатых, сжато-изгибаемых элементов постоянного сечения в плоскости действия момента, совпадающей с плоскостью симметрии, следует выполнять по формуле

![]() коэффициент

коэффициент

![]() следует определять для

сплошностенчатых

стержней по /СНиП

II-23-81*,

табл.74/ и по /

СНиП 2.03.06-85,

табл. 1, приложения 4/ для алюминиевых

элементов в зависимости от условной

гибкости

следует определять для

сплошностенчатых

стержней по /СНиП

II-23-81*,

табл.74/ и по /

СНиП 2.03.06-85,

табл. 1, приложения 4/ для алюминиевых

элементов в зависимости от условной

гибкости

![]() и

приведенного эксцентриситета

и

приведенного эксцентриситета

mef

=

![]() m,

где m

- относительный эксцентриситет;

m,

где m

- относительный эксцентриситет;

![]() где е - эксцентриситет, Wс

- момент сопротивления сечения для

наиболее сжатого волокна;

- коэффициент влияния формы сечения,

определяется по /СНиП

II-23-81*,

табл. 73/ и по /

СНиП 2.03.06-85,

табл. 3 и 4/).

где е - эксцентриситет, Wс

- момент сопротивления сечения для

наиболее сжатого волокна;

- коэффициент влияния формы сечения,

определяется по /СНиП

II-23-81*,

табл. 73/ и по /

СНиП 2.03.06-85,

табл. 3 и 4/).

В формуле

коэффициент

формуле

коэффициент

![]() следует определять для

сквозных стержней

по / СНиП

II-23-81*,

табл.75/ для стальных элементов и по /

СНиП 2.03.06-85,

табл. 1, приложению 4/ для алюминиевых

элементов в зависимости от условной

приведенной гибкости, определяемой по

формуле

следует определять для

сквозных стержней

по / СНиП

II-23-81*,

табл.75/ для стальных элементов и по /

СНиП 2.03.06-85,

табл. 1, приложению 4/ для алюминиевых

элементов в зависимости от условной

приведенной гибкости, определяемой по

формуле![]() и относительного эксцентриситета m,

определяемого по формулам где x1,y1

- расстояния соответственно от оси у-у

или х-х до оси наиб сжатой ветви, но не

менее расстояния до оси стенки ветви.

и относительного эксцентриситета m,

определяемого по формулам где x1,y1

- расстояния соответственно от оси у-у

или х-х до оси наиб сжатой ветви, но не

менее расстояния до оси стенки ветви.