- •Характеристика расчётного профиля и прокатного цеха

- •Характеристика расчётного профиля

- •Общая характеристика цеха и технологические схемы производства в цехе

- •Характеристика основного оборудования по отделениям цеха

- •Литературный обзор

- •3. Подготовка металла к прокатке.

- •4. Проектирование режимов и технологии прокатки

- •4.1. Режим обжатий

- •4.2. Расчет температурно-скоростного режима и энергосиловых параметров процесса прокатки

- •4.2.1. Обоснование методики расчета

- •4.2.2. Пример расчёта режимов обжатий и энергосиловых параметров для клети №1.

- •4.2.3. Расчет режимов прокатки с использованием пэвм

- •4.2.4. Расчет производительности стана

- •4.2.5. Настройка стана

- •5. Термическая обработка проката

- •5.1. Термообработка в колпаковых печах фирмы «Эбнер»

- •5.2. Термообработка в агрегате горячего цинкования

- •6. Возможные основные виды дефектов и методы их устранения

- •7. Заключение

Характеристика основного оборудования по отделениям цеха

Травильное отделение

Hазначение: удаление окалины с поверхности горячекатаных полос углеродистых сталей, свернутых в рулоны, путем механической ломки и химического растворения в растворе соляной кислоты.

Основное оборудование входной части НТА: два разматывателя (номинальный диаметр барабана разматывателя 850мм); автоматическая стыкосварочная ма2шина; входное петлевое устройство, состоящее из трех горизонтальных петель и расположенное под травильной ванной, создающее запас полосы 650 м;2 машина правки растяжением, предназначенная для предварительного механического удаления окалины с поверхности полосы и улучшения планшетности полосы.

Основное оборудование средней технологической части НТА: травильная ванна, предназначенная для удаления окалины с поверхности полосы химическим способом в растворах соляной кислоты, и состоящая из четырех секций общей длиной 127,2 м; ванна промывки, предназначенная для удаления остатков травильного раствора с поверхности протравленной полосы (промывка осуществляется струйным методом); сушильное устройство, предназначенное для полного удаления влаги с поверхности протравленной полосы потоком горячего воздуха, подаваемого через щели воздуходувных труб на поверхность полосы.

Основное оборудование выходной части НТА: выходное петлевое устройство, состоящее из четырех горизонтальных петель и расположенное под травильной ванной, создающее запас полосы 392 м, четыре узла дисковых ножей (по два с каждой стороны) для обрезки кромок полосы и четыре узла кромкокрошительных ножей для измельчения обрезаемых кромок; две моталки плавающего типа с диаметром барабана 750 мм.

Травление окалины с поверхности горячекатаной полосы производится в растворе соляной кислоты с массовой концентрацией суммарной соляной кислоты 170 210 г/дм3, температура травильного раствора 80-85 С.

Скоpость транспортировки полосы:

во входной части:

заправочная – 50 м/мин,

максимальная – 780 м/мин.

В средней части – 30 – 330 м/мин;

в выходной части макс. 420 м/мин.

Вpемя травления – от 46 сек. до 10,00 мин.

Размеpы рулонов:

диаметр внутренний 850 мм,

диаметр наружный 1050 – 2250 мм,

толщина 21,2 – 6,0 мм,

ширина 900 – 1850 мм,

масса рулона до 45 т.

Объем кислотного раствора, одновременно содержащегося в агрегате – 125 куб.м. Пpоизводительность 2.000.000 т/год,[1]

Прокатное отделение

Характеристика пяти-клетевого четырехвалкового стана “2030” холодной прокатки.

Предназначен для бесконечной прокатки горячекатаных травленных углеродистых сталей, свернутых в рулоны. Основное оборудование входной части: два разматывателя с диаметром барабана 750 мм; автоматическая стыкосварочная машина; входное петлевое устройство горизонтального типа для накопления около 800 м полосы.

Средняя часть состоит из опорных плит со сборными ваннами; пяти четырехвалковых прокатных клетей; гидравлических нажимных устройств; комплекта рабочих валков; комплекта опорных валков; эмульсионных коллекторов; цилиндров изгиба рабочих валков; главного привода клетей; устройств для сдува эмульсии. Максимальное усилие прокатки 3 000 т.с. Мощность электродвигателей привода клетей 2 х 4100 кВт, приводной момент 14 760 кгм, частота вращения вала двигателя 4,58/13,5 с-1.

Оборудование выходной части: две моталки (диаметр барабана 600 мм) с ременным захлестывателем; барабанные ножницы.

В оборудование стана также входят системы жидкой, густой технологической смазки; эмульсионная система, предназначенная для охлаждения и смазки валков и полосы во время прокатки, а также регулирования профиля валков, и состоящая из пяти баков общей вместимостью 1050 м3 для эмульсии и двух баков общей вместимостью 100 м3 для эмульсола, магнитных и вакуумных фильтров.

Размеpы исходных полос:

толщина 2,0 – 4,5 мм;

ширина 900 – 1850 мм.

Размеpы исходных рулонов:

диаметр внутренний 750 мм;

диаметр наружный 1200-2200 мм.

Масса рулонов до 45 т.

Скоpость, м/с:

прокатки 31,6;

заправочная 0,5 – 2,0;

при прокатке швов 4,5 – 5,0.

Суммарное обжатие до 85 %

Минимальная толщина прокатанной полосы – 0,35 мм.[1]

Рабочие валки:

диаметр максимальный 615 мм,

диаметр минимальный 550 мм,

длина бочки – 2030 мм,

твердость по Шору, ед. 85-102.

Опорные валки:

диаметр максимальный 1600 мм,

диаметр минимальный 1490 мм,

длина бочки 2030 мм,

твердость по Шору, ед. 50 – 75.

Чистота обработки поверхности рабочих валков не менее 8 класса, а опорных валков не менее 7 класса.

Мощность двигателей на pазматывателе 750 кВт.[1]

Мощность двигателей на моталке – 2100 кВт.[1]

Натяжение:

на разматывателе 8,5 – 67 кН;

на моталке (при скорости 31,6 м/с) 65 кН.

Максимальное усилие прокатки – 30 МН.

Максимальная окружная скорость валков пятой клети – 31,5 м/с.

Расстояние, мм:

от оси валков пятой клети до первой моталки – 7500;

между моталками – 3500.

Система охлаждения валков и полосы – водная метастабильная эмульсия. Содержание регулируется в диапазоне от 25% масла на 75% воды до 5% масла на 95 % воды. Температура может задаваться в диапазоне от 20 до 80 0С.

Система охлаждения валков предусматривает раздельную подачу технологической смазки на клети N1,2 и N3,4 и №5 разной концентрации на все клети.

Проектная производительность – 2.500.000 т.

На рис. 1. Представлена упрощенная схема оборудования стана

Рис 1. Схема оборудования стана.

1 – рулонная тележка; 2, 23 – разматыватель; 3 – прижимной ролик; 5 – правильная машина; 6 – стол; 7,16, 19 – ножницы; 4, 8, 10, 18–25 – тянущие ролики; 9 – стыкосварочная машина; 11, 13, 15 – натяжные станции; 12 – петлевой накопитель; 14 – направляющий ролик; 17 – клети; 20 – магнитный транспортер; 21 – моталка; 22 – рулонная тележка.

Оборудование |

Число двигателей |

Мощность, кВт |

Скорость, мин-1 |

Передаточное отношение редуктора |

Разматыватель барабанный двухголовчатый Клеть: №1 №2 №3 №4 №5 Моталка |

1 2

2 2 2 2 2 2 |

750 750

3087,5 4100 4100 4100 4100 2100 |

247/542 247/542

275/810 275/810 275/810 275/810 275/810 275/810 |

1/1 1,64/1

1,5806/1 1,5806/1 1,2222/1 1,0256/1 0,8182/1 1/1 |

Таблица 4. Характеристика привода стана “2030”

Термическое отделение

Холодная прокатка сопровождается значительным наклепом металла. Для устранения наклепа и получения необходимой структуры и свойств холоднокатаный лист отжигают. Отжиг осуществляется в колпаковых печах или проходных печах на агрегатах непрерывного отжига [1].

Колпаковые печи.

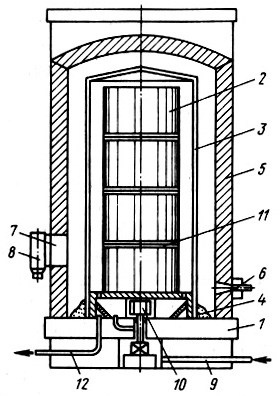

Общий вид колпаковой печи приведён на рисунке 2.

Схема одностопной колпаковой печи для отжига рулонов

Рис. 2. Схема одностопной колпаковой печи для отжига рулонов.

1 – стенд; 2 – стопа рулонов; 3 – муфель; 4 – песочный затвор; 5 – переносной нагревательный колпак; 6 – инжекционная горелка; 7 – дымовое окно; 8 – эжектор; 9 – труба для подачи защитного газа; 10 – вентилятор; 11 – конвекторная прокладка; 12 – труба для выхода защитного газа;

Отжиг плотно смотанных рулонов осуществляется в защитной атмосфере при 680 – 7100С. Следующий основной технологической операцией - после прокатки - является отжиг, который необходим для устранения наклепа, полученного при холодной деформации, и восстановления пластических свойств металла. Температура нагрева металла (низкоуглеродистой стали) 650-720 °С. С точки зрения структурных превращений этот отжиг является рекристаллизационным.

Отжиг осуществляется в колпаковых печах в рулонах (иногда в пачках) или в непрерывных агрегатах с протяжными печами. Наиболее широко распространены одностопные колпаковые печи. Схема такой печи показана на рис.2.

На неподвижном стенде 1 устанавливается стопа из 3-5 рулонов 2, которая накрывается муфелем 3, изготовленным из жаропрочной стали. Внизу муфель герметизируется песочным затвором 4. Нагрев рулонов осуществляется с помощью переносного колпака 5, в нижней части которого по периметру расположены горелки 6. Колпак футерован легковесным огнеупорным кирпичом. Топливом для горелок служит природный или коксовый газ, или смесь этих газов с доменным. Продукты сгорания омывают муфель 3, нагревают его и через дымовые окна 7 отсасываются эжектором 8. Перед нагревом подмуфельное пространство, где расположены рулоны, заполняется защитным (нейтральным) газом, в качестве которого используется азото-водородная смесь (95-97% азота и 3-5% водорода). Защитный газ предотвращает окисление поверхности металла при нагреве. Отжиг в защитной атмосфере имеет особое название - светлый отжиг.

С целью выравнивания температуры металла по высоте стопы и ускорения процесса нагрева вентилятором 10 осуществляется принудительная циркуляция защитного газа в подмуфельном пространстве. Для прохождения газа между рулонами устанавливаются конвекторные (ребристые) прокладки 11.

Технология включает три основных режима:

нагрев около 30 ч,

выдержку 10 – 20ч,

охлаждение продолжительное.

На пластические свойства автолистовой стали оказывает благоприятное влияние выдержка во время нагрева в области температур отпуска 450 - 500 °С . Полосу при температуре нагрева выдерживают, чтобы выровнять различие температур в стопе рулонов, получить необходимую форму и величину зерна феррита и благоприятную форму цементита. Колпаковым печам свойственны определенные недостатки: неравномерность нагрева ленты, периодичность и большие габаритные размеры печи.

Для отжига рулоны устанавливают на стенд по 3-4 рулона в стопе. Между рулонами прокладывается конвекторные кольца. Краткая характеристика печи представлена ниже.

Размеры отжигаемых рулонов

а) наружный диаметр, мм…………………………………………………до 2000

б)внутреннийдиаметр,мм………………………………………………………600

в) толщина полосы, мм………………………………………………….0,35 – 3,5

г) ширина полосы, мм…………………………………………………..900 - 1850

д) масса рулона, т……………………………………………………………до 35

е) высота стопы, мм………………………………………………………до 5000

Производительностьстенда, т/ч………………………………………0,60

Производительностьколпака, т/ч………………………………………1,6

Температура нагрева, оС………………………………………...650 – 710

Газовые горелки инжекционно – атмосферного двухпроводного типа: число горелок, шт.…...…………………………………..……………………...12 диаметр газового сопла, мм...………………………………………………….12

Расход защитного газа на 1 печь:

при открытом кране на, м3/ч………………………..………………………..38

при закрытом кране на выхлоп, м3/ч………………………….........................25

Состав защитного газа:

а) азота, %………………………………………………………..………...95 – 96

б) водорода, %……………………………………………………..…………4 – 5

в) точка росы, °С……………………….……………………………………...50

г) кислорода, …………………………………………………………………до 20

Среднее время нагрева садки, ч………………………………………71

Среднее время охлаждения садки, ч………………………………….85,2

Среднее масса садки, т…………….…………………………………….75

Дрессировочный стан “2030”.

Предназначен для дрессировки холоднокатаных отожженных полос с целью предания полосе необходимой планшетности, улучшения качества поверхности и механических свойств..Сортамент: толщина полосы от 0,35мм до 3,5мм; ширина от 900мм до 1850мм. Максимальная скорость дрессировки 1 700 м/мин (28,3 м/с).

Оборудование дрессировочных станов состоит из входной, средней и выходной частей; систем смазки и эмульсии. Основное оборудование входной части : двухголовчатый разматыватель с диаметром разжимных головок от 550мм до 620мм; ножницы для отрезания остаточных витков; S – роликовая клеть для создания натяжения между разматывателем и S – роликами, S – роликами и клетью. Средняя часть стана : дрессировочная клеть, предназначенная для размещения комплектов рабочих и опорных валков, гидравлических нажимных устройств для создания требуемого усилия дрессировки (максимальное 2 000т); комплект рабочих валков (диаметр бочки 550-615мм, длина бочки 2030мм, твёрдость бочки 95-102 единиц по Шору); комплект опорных валков (диаметр бочки 1490-1600мм, длина бочки 2030мм, твёрдость бочки по Шору 65-75 единиц); устройство для смены рабочих и опорных валков ; ножницы для поперечного разделения полосы. Основное оборудование выходной части : S – роликовая клеть для создания натяжения полосы между клетью и S – роликами, S – роликами и моталкой; стрессометрический ролик для измерения удельных натяжений по ширине полосы; моталка со сталкивателем (диаметр барабана 600мм, диапазон разжатия 24мм); ремённый захлёстыватель для намотки первых витков полосы на барабан моталки.Регулирование степени обжатия полос производится автоматически ЭВМ по 30-ти стандартным предписаниям, хранящимся в памяти машины, от 0,8% до 2,1% (в ручном режиме от 0,3% до 3,5%). Исходными данными, по которым выбирается номер стандартного предписания, являются размер полосы и режим дрессировки (с применением S – роликовых клетей или без, дрессировка с эмульсией или без).

Требования к качеству полос по геометрии, к качеству рулонов, поступающих на дрессировку, совпадают с требованиями к ним на входе в непрерывный пятиклетевой стан [1].

Агрегат непрерывного отжига.

Рекристаллизационный отжиг можно также производить в агрегате непрерывного отжига.

Этот агрегат является комплексным и выполняет несколько технологических операций над холоднокатаной полосой: очистка поверхности полосы от остатков эмульсии, продуктов ее разложения и износа валков в очаге деформации при холодной прокатке, собственно термообработка, включающая отжиг и перестаривание, и дрессировка.

Размеры рулонов, поступающих на обработку в АНО после прокатки на пятиклетевом стане:

- внутренний диаметр рулонов на входе и выходе 600 мм;

- наружный диаметр рулонов на входе и выходе 1100 2200 мм;

- толщина полосы 0,4 – 2,0 мм; ширина полосы 900 1500 мм.

Максимальная скорость транспортировки полосы – 200 м/мин. Масса рулонов, поступающих на обработку в АНО, до 45 т. Общая длина агрегата 289 м.Производительность 500000 т в год.

Основное оборудование входной части: два разматывателя; сварочная машина для сварки концов полос внахлёст c перекрытием 1,2 2,0 мм; щелочные ванны для обезжиривания полосы; щеточно-моечные машины для очистки полосы капроновыми щётками и водой с температурой 90 С; ванна горячей промывки; сушилка для сушки полосы горячим воздухом, нагретым паровыми калориферами до 120 С; входное петлевое устройство вертикального типа с запасом полосы 362 м.

Печная часть (печь отжига) АНО – вертикального типа, её высота 18 150 мм, длина – 117 500 мм. Печь разделена на восемь секций.

Секция нагрева служит для нагрева полосы до требуемой температуры (допустимая рабочая температура в секции 950 С). В качестве топлива используется природный газ, который сжигается в радиантных трубах (в секции расположено 217 радиантных труб с горелками).

Секция выдержки необходима для выдерживания полосы при определённой температуре в течение установленного времени. Температура в секции создаётся электронагревателями.

Секция газового охлаждения служит для охлаждения полосы до температуры 500 600С с помощью защитного азотного газа, циркулирующего через холодильники. Секция оборудована электронагревателями.

Секция ускоренного охлаждения служит для охлаждения полосы водой от 500 600 С до 40 С. Удаление с поверхности полосы окисной плёнки производится в ванне травления с помощью соляной кислоты. Далее полоса проходит ванну холодной промывки водой через струйные сопла, соединённые в коллекторы, ванну нейтрализации поверхности полосы раствором метасиликата натрия, щёточно-моечную машину, ванну горячей промывку и сушилку.

Секция повторного нагрева служит для нагрева полосы до 200 500 С способом, аналогичным секции нагрева (100 радиантных труб с горелками). Допустимая рабочая температура по зонам нагрева 900 С.

Секция перестаривания служит для более полного перевода растворённого углерода в карбиды. Допустимая рабочая температура по зонам нагрева 500 С. Температура регулируется электронагревателями и охлаждающими трубами, через которые просасывается воздух.

Секция быстрого охлаждения полосы защитным азотно-водородным газом, циркулирующим через 10 холодильников. Допустимая рабочая температура 300 С. Полоса в секции охлаждается до температуры ниже 100 С.

Секция воздушного охлаждения полосы до 20 С с помощью воздуха, забираемого вентиляторами из окружающего пространства.

Все печные секции соединены между собой переходными тамбурами, оснащённые компенсаторами теплового расширения и необходимой тепловой изоляцией.

Основное оборудование выходной части АНО: четырёхниточное выходное петлевое устройство горизонтального типа ёмкостью 420 м; дрессировочная четырёхвалковая клеть (диаметр рабочих валков 390 мм, диаметр опорных валков 1000 мм, длина бочки 1630мм, величина обжатий 0,9 1,5%); промасливающая машина; две моталки с четырёхсегментным барабаном диаметром 600 мм.

Термическая обработка полосы проводится в среде защитного азотно-водородного газа состава: 95 97% и 3 5% водорода. Температура полосы по секциям агрегата и скорость транспортировки полосы задаются в зависимости от требуемой способности к вытяжке проката и типоразмера полосы (максимальная температура в секции выдержки 890 С, максимальная скорость транспортировки 200 м/мин).

Отделение покрытий.

Агрегат горячего цинкования.

Выполняет следующие технологические операции над холоднокатаной полосой, поступающей после прокатки на пятиклетевом стане "2030": очистка поверхности полосы, термообработка (отжиг и перестаривние), горячее цинкование, дрессировка, противокоррозионная обработка оцинкованной полосы (пассивация

Проектная производительность 500 000 т в год.

Размеры холоднокатаных рулонов, поступающих на обработку в АНГЦ наружный диаметр от 1200 до 2200 мм; внутренний 600 мм;

- толщина полосы 0,35 2,0 мм;

- ширина полосы 900 1800 мм; масса рулона до 45 т.

Размеры рулонов горячеоцинкованной стали: наружный диаметр до 2200 мм; внутренний 600 мм; масса рулона от 5 до 45 т. Суммарная масса цинкового покрытия на двух сторонах полосы находится в диапазоне от 142 г/м2 до 600 г/м2. Максимальная скорость транспортировки полосы – 170 м/мин.

Основное оборудование входной части: два разматывателя; сварочная машина для сварки концов полос внахлёст с перекрытием концов от 1,2 мм до 3,0 мм; входное петлевое устройство горизонтального типа с максимальным запасом полосы 340 м; щёточно-моечная ванна для химической и механической очистки полосы вращающимися щётками и струями щелочного раствора с температурой 70 80 С, ванна горячей промывки поверхности полосы горячей водой с температурой не менее 85 С; сушилка для сушки полосы горячим воздухом с температурой 90 С.

Печная часть АНГЦ вертикального типа предназначена для термического обезжиривания, рекристаллизационного отжига холоднокатаных полос в восстановительной среде и горячего цинкования. Печь разделена на шесть камер.

Камера подогрева полосы от комнатной температуры до 200 С с использованием тепла отработанного в камере безокислительного нагрева.

Камера безокислительного нагрева (КБН) служит для нагрева полосы до требуемой температуры непосредственным обогревом при сжигании природного газа с помощью горелок, в которых газ смешивается с воздухом в сопле.

Камера восстановительного нагрева (КВН) предназначена для восстановления окисной плёнки на поверхности полосы, а также для нагрева полосы до температуры отжига. В качестве топлива используется природный газ, который сжигается в радиантных трубах с горелками (в камере 140 радиантных труб).

Камера регулируемого охлаждения (КРО) предназначена для медленного охлаждения полосы до (700 750) С и ниже для получения определённых механических свойств.

Полоса охлаждается равномерно трубами воздушного охлаждения. Камера оборудована электронагревателями.

Камера ускоренного охлаждения (КУО) предназначена для быстрого охлаждения полосы до температуры перестаривания (420 480) С путём обдува поверхности полосы холодным газом, прошедшим через теплообменники с водяным охлаждением, через щелевые сопла коллекторов.

Камера перестаривания (КПС), где полоса, охлаждённая до температуры перестаривания в КУО, подвергается выдержке в течение времени, необходимого для приобретения высокого относительного удлинения и низкого предела текучести. Камера снабжена электрическими нагревателями для поддержания заданной температуры перестаривания.

Секция колпака поворотного ролика, через которую полоса после выдержки в КПС поступает в ванну цинкования, состоит из колпака поворотного ролика, самого ролика и рукава-подводки со шнохелем.

Цинковальная ванна индукционного нагрева представляет собой индукционную печь для цинкования, футерованную огнеупорными материалами. Вместимость ванны 22,5 м3, внутренняя ширина 3400 мм, длина 4000 мм. Температура цинкового расплава 450 С. В ванне установлен полый погружной ролик для изменения направления движения полосы на вертикальное при выходе из цинковальной ванны.

Аппарат азотной или воздушной обдувки цинковых покрытий "Газовый нож" предназначен для получения оцинкованной полосы с заданной толщиной (массой) покрытия при определённой скорости движения полосы путём обдувки струями азота или осушенного воздуха с давлением 1,5 2,5 кг/см2 через специальные сопла. Сопла можно регулировать в вертикальном и горизонтальном направлении. Число сопел два. Щелевой зазор сопел равен 0,58 0,60 мм. Расстояние между щелевым соплом и полосой устанавливается в диапазоне от 12 мм до 50 мм в зависимости от её скорости и планшетности.

После аппарата обдувки цинковых покрытий поперёк вертикального прохода расположен предварительный холодильник с воздушным дутьём, состоящий из вертикальных коллекторов с воздушными соплами.

Автопогрузчик цинковых слитков (до 1000кг) в ванну цинкования состоит из трёх загрузочных столов, снабжённых гидроцилиндрами для наклонения столов.

Ванна временного хранения цинкового расплава вместительностью 200 т, нагреваемая электросопротивлением, используется в период ремонта ванны цинкования.

Бак охлаждения водой предназначен для охлаждения полосы, прошедшей через воздушные холодильники, и оборудован погружным роликом и системой распыления воды. После охлаждения водой полоса проходит сушку горячим воздухом.

Дрессировочно-правильный агрегат предназначен для придания оцинкованной полосе необходимой планшетности, улучшения качества поверхности и механических свойств. Состоит из входных прижимных роликов, дрессировочной клети, средних натяжных роликов, правильно-растяжной машины ( относительное удлинение от 0,2% до 0,8% ) и выходных натяжных роликов.

Максимальный диаметр рабочих валков четырёхвалковой дрессировочной клети 390 мм, опорных валков - 800 мм, длина бочки валков - 2100 мм. На верхнем и нижнем рабочих валках предусмотрены протиры, перемещающиеся от электродвигателей. Степень дрессировки от 0,4% до 1,0%. Усилие на рабочих валках изменяется в диапазоне от 70 до 380 т суммарно по двум сторонам клети.

Ванна пассивации предназначена для химической обработки оцинкованной полосы пассивирующими растворами на основе хромового ангидрида и ортофосфорной кислоты с целью повышения коррозионной стойкости цинкового покрытия. Толщина хроматной плёнки регулируется аппаратом воздушной обдувки пассивной плёнки через коллектора и сопла.

Удаление влаги, оставшейся на полосе после пассивации, производится в сушильной камере путём обдувки полосы горячим воздухом, полученным прямым нагревом в генераторе горячего воздуха до температуры 200 С.

Основное оборудование выходной части АНГЦ:

- выходное петлевое устройство вертикального типа вместимостью 217 м полосы;

- две моталки с четырёхсегментными барабанами диаметром 600 мм.

В качестве защитной атмосферы в печи АНГЦ-1 применяется азотно-водородный газ с объёмной долей водорода от 10 до 15%. Давление защитного газа в камерах печи 10 30 мм вод. ст.

Температурный режим отжига зависит от марки стали, способности к вытяжке готовой продукции и изменяется в камере восстановительного нагрева от 720 до 880 С. Максимально допустимая скорость транспортировки полосы в средней части АНГЦ-1 зависит от типоразмера полосы и изменяется в диапазоне от 60 м/мин до 170 м/мин.

Агрегат полимерных покрытий.

Предназначен для непрерывного нанесения на оцинкованную и холоднокатаную сталь полимерных покрытий: пигментированных лакокрасочных материалов, пластизолей, плёнки ПВХ. Размеры рулонов, поступающих на обработку в АПП:

- наружный диаметр от 900 мм до 2000 мм;

- внутренний - 600 мм;

- толщина полосы: 0,35 2,0 мм;

- ширина полосы - 900 1850 мм;

- максимальная масса рулона 45 т; минимальная - 5 т.

Максимальная скорость полосы в центральной части агрегата120 м/мин

Основное оборудование входной части: два разматывателя с четырёхсегментными барабанами номинальным диаметром 600 мм; сварочная машина для сварки концов полос узким нахлёсточным швом; входное петлевое устройство вертикального типа вместимостью 240 м; правильно – растяжная машина ( максимальное относительное удлинение - 1,0% ).

Центральный участок АПП-1 начинается с участка химической подготовки поверхности полосы, предназначенной для создания на поверхности полосы фосфато – хроматной или комплексно-оксидной плёнки, обеспечивающей адгезию полимерного покрытия с металлической основой и повышающей коррозионную стойкость проката в период его эксплуатации у потребителей. Химическая подготовка поверхности на АПП может осуществляться по схеме №1 или по схеме №2.

Операции: щелочное обезжиривание (ванна №1), промывка горячей водой (ванна №1), гидроабразивная обработка, щёточно-моечная обработка, щелочное обезжиривание (ванна №2), промывка полосы горячей водой (ванны №2, №3), сушка горячим воздухом, активирование, фосфатирование, промывка обессоленной водой, пассивирование, сушка горячим воздухом.

Вместо операции фосфатирования по схеме химической подготовки поверхности №2 осуществляется операция щелочного оксидирования, при этом операция активирования не выполняется.

Оборудование участка химической подготовки:

- ванна обезжиривания щелочным раствором, подаваемым через распылительные сопла под давлением 1,0 кгс/см2, с температурой раствора ( 65 10 ) С;

- ванна промывки обезжиренной полосы водой с температурой ( 55 5 ) С под давлением ( 1,0 0,2 ) кгс/см2;

- абразивно-щёточная машина для обработки поверхности полосы, на которую распыляется вода, шестью абразивными щётками;

- щёточно-моечная машина для очистки поверхности полосы нейлоновыми щётками распылением воды через сопла под давлением ( 4 1 ) кгс/см2;

- ванна щелочного обезжиривания и две ванны горячей промывки;

- устройство для сушки горячим воздухом с температурой 90 100 С;

- ванна активирования (схема №1) для нанесения на полосу через плоские сопла активирующего раствора под давлением ( 1,0 0,2 ) кгс/см2;

- ванна фосфатирования (схема №1) для обработки поверхности полосы фосфатирующим раствором с температурой ( 65 5 ) С методом окунания и получения фосфатной плёнки плотностью ( 0,7 1,5 ) г/м2;

- щелочное оксидирование (схема №2) поверхности полосы может осуществляться в одной из реакционных ванн узла хроматирования или узла фосфатирования методом окунания или методом распыления рабочего раствора «Гранодин 1303» с температурой 40-65 С на поверхность полосы;

- две ванны промывки горячей водой с температурой ( 55 5 ) С под давлением ( 1,0 0,2 ) кгс/см2;

- ванна пассивации для обработки полосы хроматными растворами распылением через сопла коллекторов;

- устройство сушки полосы горячим воздухом с температурой 90 100 С.

Валковая машина №1 предназначена для нанесения первого слоя покрытия (грунтового) на полосу при прямом и реверсивном движении наносящего валка. Состоит из четырёх двухвалковых комплектов - захватывающего и наносящего валков в одном комплекте. Покрытие может наноситься на обе стороны полосы. Материал валков: наносящего - полиуретан; захватывающего - хромовое покрытие. Максимальная окружная скорость валков: наносящего - 300 м/мин, захватывающего - 180 м/мин.

Сушильная печь №1 предназначена для сушки и полимеризации нанесённых на обе стороны полосы грунтовых покрытий. Полоса поддерживается в сушильной печи с помощью « воздушной подушки ». Обогрев печи - с помощью горячего воздуха с температурой до 400 С. Длина печи - 50 метров.

Камера дожигания паров растворителей, отводимых из сушильной печи №1.

Воздушное охлаждающее устройство для охлаждения полосы ( четыре зоны длиной 9 метров каждая ).

Устройство водяного охлаждения и сушильное устройство горячим воздухом.

Валковая машина №2 для нанесения отделочной краски на полосу при прямом и реверсивном движении наносящего валка. Состоит из четырёх трёхроликовых комплектов - дозирующего, захватывающего и наносящего валка в одном комплекте. Покрытие может наносится на обе стороны. Максимальная окружная скорость валков: дозирующего - 30 м/мин; захватывающего - 180 м/мин; наносящего - 300 м/мин.

Сушильная печь №2 предназначена для сушки и полимеризации отделочных покрытий с обеих сторон полосы. Полоса поддерживается в сушильной печи с помощью « воздушной подушки ». Обогрев полосы - с помощью горячего воздуха с температурой до 400 С. Длина печи - 60 метров.

Камера дожигания паров растворителей, отводимых из сушильной печи №2.

Устройство для тиснения покрытия предназначено для нанесения на поверхность отделочного покрытия рельефного рисунка с помощью ролика тиснения.

Устройство для нанесения плёнки декоративной поливинилхлоридной и защитной полиэтиленовой на полимерное покрытие, расположенное на верхней стороне полосы. Наклеивание плёнок осуществляется с помощью устройство для тиснения покрытия путём замены ролика тиснения на ролик, прижимающий плёнку к полосе.

Устройство водяного охлаждения полосы после печи №2 туманом и струёй воды и сушильное устройство полосы горячим воздухом.

Оборудование выходной части АПП-1: выходное петлевое устройство, аналогичное входному; устройство для наклеивания на полосу прозрачной защитной плёнки с липким слоем для предохранения поверхности полимерного покрытия от климатического воздействия и механических повреждений; промасливающее устройство для полосы без полимерного покрытия; две моталки с четырёхсегментными барабанами диаметром 600 мм.

Максимальная скорость полосы в центральной части агрегата при нанесении покрытия из полиэфирных эмалей 120 м/мин ( толщина покрытия на лицевой стороне полосы 10 20 мкм; на обратной - 10 15 мкм ), при нанесении пластизолевого покрытия на лицевой стороне максимальная скорость - 40 м/мин ( толщина пластизолевого покрытия: 150 50 мкм ).

Отделение листоотделки.

Агрегат продольной резки полос

Предназначены для обрезки кромок и для роспуска холоднокатаной Агрегаты продольной резки (АР) предназначены для порезки холоднокатаной и оцинкованной рулонной стали на полосы (ленты) заданной ширины. Проектная производительность : АР– 200 000т в год; Сортамент разрезаемых полос : толщина от 0,35мм до 3,5мм; ширина от 900мм до 1850мм. Ширина полосы после порезки : от 50мм до 1800мм. Наибольшая масса рулона или комплекта рулонов на моталке до 23т. Рабочая скорость резания до 400м/мин.

В состав основного оборудования агрегата продольной резки полос входят : разматыватель с разжимным барабаном номинального диаметра 600мм; толщиномер; правильно-тянущее устройство для правки полосы и заправки переднего конца ленты; гильотинные ножницы для обрезки концов полосы; натяжной механизм для подачи конца полосы в дисковые ножницы и обеспечения натяжения полосы перед ножницами во время резки; дисковые ножницы в исполнении со сменной режущей клетью для резки полосы на более узкие ленты и обрезки кромок; кромкомоталка для смотки обрезанных кромок в плотные бунты; петлевая яма, обеспечивающая образование петли, ведение лент перед петлёй и после неё, а также заправку лент на участке от входа в петлевую яму до барабана моталки; тормозное роликовое устройство для плотной намотки каждой порезанной полосы; гильотинные ножницы для поперечной резки; промасливающая машина для промасливания обеих сторон полосы; разделительные ролики, обеспечивающие разделение лент и прижатия концов полос к рулону до его снятия; моталка со сталкивателемполосы на узкие ленты.

Состав основного оборудования агрегатов продольной резки : разматыватель с разжимным барабаном номинального диаметра 600мм; толщиномер; правильно-тянущее устройство для правки полосы и заправки переднего конца ленты; гильотинные ножницы для обрезки концов полосы; натяжной механизм для подачи конца полосы в дисковые ножницы и обеспечения натяжения полосы перед ножницами во время резки; дисковые ножницы в исполнении со сменной режущей клетью для резки полосы на более узкие ленты и обрезки кромок; кромкомоталка для смотки обрезанных кромок в плотные бунты; петлевая яма, обеспечивающая образование петли, ведение лент перед петлёй и после неё, а также заправку лент на участке от входа в петлевую яму до барабана моталки; тормозное роликовое устройство для плотной намотки каждой порезанной полосы; гильотинные ножницы для поперечной резки; промасливающая машина для промасливания обеих сторон полосы; разделительные ролики, обеспечивающие разделение лент и прижатия концов полос к рулону до его снятия; моталка со сталкивателемполосы на узкие ленты.