- •Основные особенности металлических конструкций и предъявляемые к ним требования.

- •Эксплуатационные и технические требования, предъявляемые к строительным конструкциям.

- •Расчет конструкций по предельным состояниям. Первая группа предельных состояний. Вторая группа предельных состояний.

- •Расчетное усилие. Расчетное сопротивление материала.

- •Нагрузки и воздействия. Поверхностные нагрузки. Постоянные нагрузки. Временные нагрузки. Временные длительные нагрузки. Кратковременные нагрузки.

- •6.Стальные конструкции. Способы производства стали. Качество стали. Спокойная сталь. Марки стали. Свойства стали. Термическая обработка стали.

- •7. Механические свойства сталей и стальных конструкций. Прочность, жесткость, упругость, пластичность, хрупкость.

- •Ударная вязкость стали. Схема образца для определения ударной вязкости. Схемы испытательных машин для создания ударной нагрузки.

- •9)Ползучесть сталей. Твердость сталей. Концентрация напряжений. Усталостное разрушение металла

- •10) Свариваемость стали. Коррозионной стойкости сталей. Сортамент строительных сталей. Сортамент прокатываемых профилей

- •6.1. Сталь листовая.

- •6.2. Профильная сталь.

- •6.4. Гнутые профили.

- •11. Расчет угловых швов при действии осевой силы.

- •12. Прямошовная электросварная стальная труба. Спиралешовная электросварная стальная труба.

- •13. Сварные соединения строительных конструкций. Технология сварки. Ручная электродуговая сварка

- •14. Автоматическая и полуавтоматическая сварка под слоем флюса

- •15. Типы сварных швов и соединений

- •16 Вопрос. Стыковые сварные соединения.

- •17 Вопрос включает в себя 3 последующих

- •18 Вопрос Расчет стыковых швов при действии осевой нагрузки.

- •21 Вопрос Расчет угловых швов при действии осевой силы.

- •19 Вопрос Расчет угловых швов при прикреплении уголков.

- •20 Вопрос Расчет угловых швов при действии изгибающего момента и поперечной силы.

- •20. Расчет угловых швов при действии изгибающего момента и поперечной силы.

- •21. Расчет угловых швов при действии осевой силы.

- •23. Расчет магистральных трубопроводов на прочность.

- •24. Нагрузки и воздействия, принимаемые при расчете трубопроводов.

- •25. Вес перекачиваемого (транспортируемого) газа.

- •26. Температурные воздействия на трубопровод.

- •27. Нормативные снеговые нагрузки.

- •28. Ветровые нагрузки.

- •29. Определение толщины стенки трубы магистрального трубопровода.

- •30. Определение напряжений в стенке трубопровода.

- •31) Выбор толщины стенки магистрального трубопровода.

- •32) Проверка трубопровода на отсутствие пластических деформаций. (Проверка прочности трубопровода.)

- •34) Деформации в прямых стержнях при растяжении – сжатии.

- •35) Сопротивление грунта продольным перемещениям трубы.

- •3 6. Определение продольного перемещения свободного конца трубы на участке подземного трубопровода.

- •37 Определение продольных перемещений подземного трубопровода при отсутствии участка предельного равновесия грунта.

- •38 Сопротивление грунта поперечным перемещениям трубы

- •39Определение продольных перемещений трубопровода в месте его сопряжения с компенсатором.

- •40Расчет компенсатора на жесткость и прочность.

- •41Метод определения податливости конструкции.

- •42)Определение податливости и жесткости п-образного компенсатора.

- •43) Расчет на прочность п-образного компенсатора.

- •44) Расчет на устойчивость изогнутого вверх участка трубопровода

- •45) Сопротивление грунта поперечным перемещениям трубы

- •46) Энергетический метод определения критической силы

- •Упрощенные зависимости для практических расчетов

- •1.5.1. Расчет на устойчивость прямолинейного участка трубопровода

- •1.5.2. Расчет на устойчивость изогнутого вверх участка трубопровода

- •Железобетонные конструкции

- •Арматура

- •1) Бетонная балка; 2) стальная арматура; 3) трещины в растянутом бетоне

- •Арматурные изделия, закладные детали и стыки

- •Свойства железобетона

- •Сжатие прямого железобетонного элемента

- •Напряжения и деформации в железобетоне при растяжении

- •52.Напряжения и деформации в железобетонном элементе при изгибе.

- •Железобетонные траверсы с одиночной арматурой

- •53. Напряжения и деформации в железобетонном элементе при изгибе.

- •Расчет траверсы с двойным армированием.

- •Конструирование железобетонных опор.

- •Конструирование стальных опор

- •Нагрузки и воздействия на отдельно стоящие опоры

- •57.Проверка двутавровой балки на прочность

- •5.3.1 Проверка двутавровой балки на прочность.

- •58.Сварные двутавровые балки. Проверка двутавровой балки на прочность.

- •5.3.2 Сварные двутавровые балки

- •5.3.3 Проверка общей устойчивости балки

- •5.3.4 Проверка жесткости балок

- •59. Расчет поясных швов сварного двутавра

- •5.3.5 Расчет поясных швов

- •60) Расчет сварных стыков двутавровых балок

- •5.3.6 Расчет сварных стыков двутавровых балок

- •61) Потеря устойчивости прямого стержня под действием осевой сжимающей силы. Критические напряжения

- •62)Расчет центрально сжатых колонн

- •6.1. Расчет центрально сжатых колонн

- •6.2. Расчет внецентренно сжатых колонн

- •64) Расчет базы колонны

- •6.3. Расчет базы колонны

- •65) Конструирование отдельно стоящего фундамента. Определение размеров подошвы фундамента

- •7. Расчет отдельно стоящего фундамента под колонну

- •7.1. Определение размеров подошвы фундамента

- •46. Расчетная схема отдельного фундамента

- •66) Расчет отдельно стоящего центрально-сжатого фундамента

- •Расчет отдельно стоящего центрально-сжатого фундамента на изгиб

- •67) Расчет отдельно стоящего центрально-сжатого фундамента

- •7.3. Расчет отдельно стоящего фундамента на продавливание

Ударная вязкость стали. Схема образца для определения ударной вязкости. Схемы испытательных машин для создания ударной нагрузки.

Ударная вязкость стали. Это еще одна характеристика хрупкости и пластичности сталей, необходимая для правильного выбора материалов строительных конструкций. Она обязательно учитывается при оценке свойств сталей в конструкциях, работающих при динамических нагрузках, например, при больших скоростях нагружения или при ударных нагрузках. Принципиальная схема испытаний на удар показана на рисунке 2. В основу методики испытаний положено представление о том, что для более хрупких материалов при разрушении затрачивается меньше энергии, чем для пластичных материалов. Надрез образца позволяет сосредоточить всю деформацию, поглощающую энергию удара, в срединном сечении.

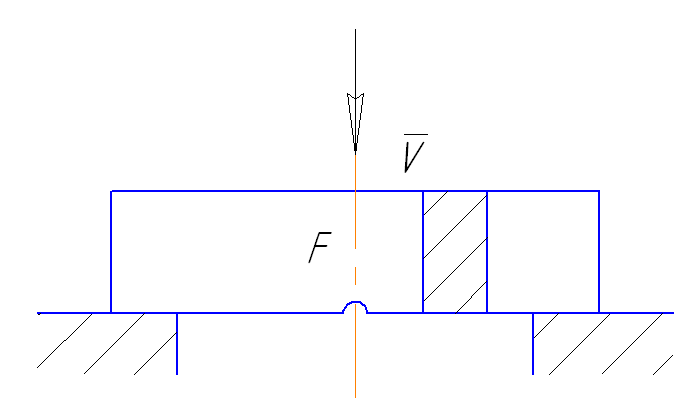

Рисунок 2. Схема образца для определения ударной вязкости.

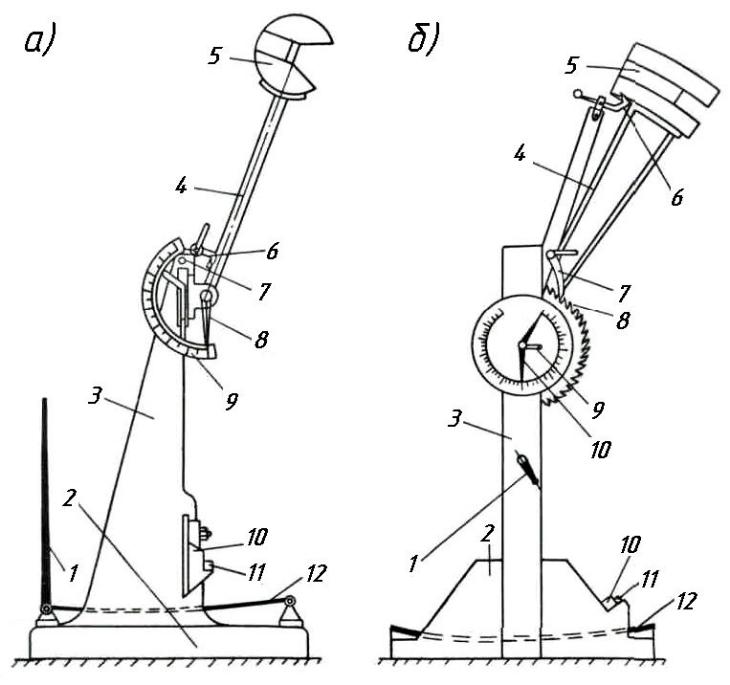

Рисунок 3. Схемы испытательных машин (маятниковых копров) для создания ударной нагрузки.

Для испытаний на

ударную вязкость сталей используются

специальные маятниковые копры (рисунок

3). Перед испытанием маятник поднимают

на исходную высоту

.

Падая с этой высоты маятник ударяет

образец, разрушает его и взлетает на

высоту

.

Падая с этой высоты маятник ударяет

образец, разрушает его и взлетает на

высоту

.

Работа на разрушение образца определяется

по разности потенциальной энергии

маятника до разрушения и после разрушения

.

Работа на разрушение образца определяется

по разности потенциальной энергии

маятника до разрушения и после разрушения

,

(5.5) где

- высота

копра до разрушения;

,

(5.5) где

- высота

копра до разрушения;

– высота копра после разрушения.

Ударная вязкость

определяется отношением работы

определяется отношением работы

,

необходимой для разрушения образца, к

площади его поперечного сечения

,

необходимой для разрушения образца, к

площади его поперечного сечения

.

(5.6)

.

(5.6)

Для сталей ударная

вязкость лежит в пределах

.

Материалы с ударной вязкостью

.

Материалы с ударной вязкостью

относятся к числу хрупких.

относятся к числу хрупких.

9)Ползучесть сталей. Твердость сталей. Концентрация напряжений. Усталостное разрушение металла

Ползучесть – свойство материала деформироваться при постоянных нагрузках в условиях повышенных температур. Свойство ползучести проявляется у углеродистых сталей при температуре выше

,

а для легированных сталей при температуре

выше

,

а для легированных сталей при температуре

выше

.

.Твердость – свойство поверхностного слоя металла сопротивляться деформации при внедрении в него индентора из более твердого материала. Показатели твердости связаны с показателями прочности и пластичности и могут служить для косвенной оценки механических свойств материалов. На практике широкое распространение получили пробы твердости по Бринелю и Роквеллу. Твердость по Бринелю обозначается

и определяется

диаметром отпечатка при вдавливании

в материал твердого шарика диаметром

10 мм под нагрузкой 30 кН. Твердость по

Бринеллю принимается равной напряжению

сжатия на поверхности полученного

отпечатка

и определяется

диаметром отпечатка при вдавливании

в материал твердого шарика диаметром

10 мм под нагрузкой 30 кН. Твердость по

Бринеллю принимается равной напряжению

сжатия на поверхности полученного

отпечатка

,

(5.6)

,

(5.6)

где

– сила

вдавливания шарика;

– сила

вдавливания шарика;

– диаметр

вдавливаемого шарика;

– диаметр

вдавливаемого шарика;

– диаметр отпечатка

на поверхности материала.

– диаметр отпечатка

на поверхности материала.

Твердость

по Роквеллу обозначается

(по шкале С) и определяется как разность

глубины проникновения алмазного конуса

от основной нагрузки (1,5 кН) и от

предварительной (0,1 кН). Твердость по

Роквеллу применяют для контроля более

твердых, как правило, закаленных элементов

конструкций. Важно отметить, что в

результате пробы на твердость удается

определить прочностные показатели

материала, не разрушая детали.

(по шкале С) и определяется как разность

глубины проникновения алмазного конуса

от основной нагрузки (1,5 кН) и от

предварительной (0,1 кН). Твердость по

Роквеллу применяют для контроля более

твердых, как правило, закаленных элементов

конструкций. Важно отметить, что в

результате пробы на твердость удается

определить прочностные показатели

материала, не разрушая детали.

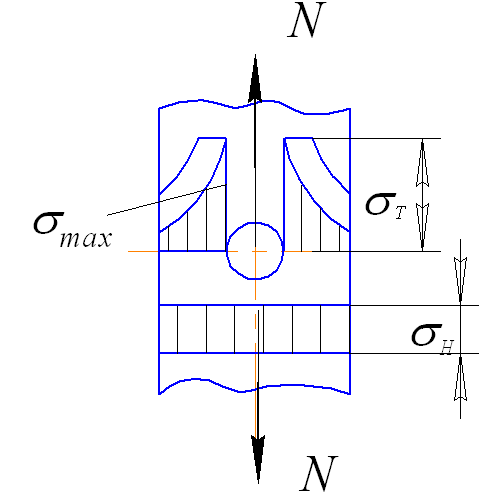

Концентрация напряжений – повышение опасности разрушений из-за концентратов напряжений: отверстий, надрезов, выточек и т.п. Например, при растяжении полосы с отверстием (рисунок 4) закон равномерного распределения напряжений

вблизи отверстия нарушается, у края

отверстия появляется пик осевого

напряжения

вблизи отверстия нарушается, у края

отверстия появляется пик осевого

напряжения

.

Основным показателем концентрации

напряжений является теоретический

коэффициент концентрации напряжений

.

Основным показателем концентрации

напряжений является теоретический

коэффициент концентрации напряжений

.

.

Рисунок 4. Схема концентрации напряжений у отверстия.

Концентрация напряжений менее опасна, если в зоне концентратора могут проявляться пластические свойства стали. В этом случае при достижении максимальными напряжениями предела текучести т происходит выравнивание напряжений у концентратора из-за наличия площадки текучести на диаграмме напряжений материала.

Усталостное разрушение металла происходит под воздействием многократно повторяющихся нагрузок. Процесс постепенного накопления микропластических деформаций приводит к образованию микротрещин. На следующей стадии происходит длительный рост трещины, т.е. медленное, но стабильное увеличение размеров трещины за каждый цикл переменного нагружения. Усталостное разрушение материала и конструкции в целом опасно тем, что существуют критические размеры трещины, при достижении которых начинается неконтролируемый рост трещины, при этом конструкция разрушается практически мгновенно.

Способность

материала сопротивляться повторно-переменным

нагрузкам называется выносливостью

материала. Максимальное

напряжение, при котором материал будет

работать не разрушаясь любое произвольно

большом числе циклов нагружений,

называется пределом

выносливости

материала

.

.

Предел выносливости определяется экспериментально на специальных испытательных машинах. Наиболее распространенными являются испытания вращающихся цилиндрических образцов на чистый изгиб. За один оборот образца получается один синусоидальный цикл нагружения. Нагрузка на образец постепенно снижается, а число циклов нагружений до разрушения растет. Опыт испытаний стальных образцов показывает, что если образец не разрушился до 107 циклов, то он не разрушится и при более длительном испытании. Такое число циклов называется базой испытаний.

Таким образом, предел выносливости это наибольшее напряжение цикла нагружения, при котором образец не разрушается до базы испытаний.

. Старение – постепенное изменение свойств материала с течением времени под воздействием силовых и температурных колебаний. У стальных конструкций через определенный срок сильнее проявляются упругие качества, и снижается пластичность. В связи с этим, возникает необходимость периодической диагностики и оценки несущей способности строительных конструкций