- •Основные особенности металлических конструкций и предъявляемые к ним требования.

- •Эксплуатационные и технические требования, предъявляемые к строительным конструкциям.

- •Расчет конструкций по предельным состояниям. Первая группа предельных состояний. Вторая группа предельных состояний.

- •Расчетное усилие. Расчетное сопротивление материала.

- •Нагрузки и воздействия. Поверхностные нагрузки. Постоянные нагрузки. Временные нагрузки. Временные длительные нагрузки. Кратковременные нагрузки.

- •6.Стальные конструкции. Способы производства стали. Качество стали. Спокойная сталь. Марки стали. Свойства стали. Термическая обработка стали.

- •7. Механические свойства сталей и стальных конструкций. Прочность, жесткость, упругость, пластичность, хрупкость.

- •Ударная вязкость стали. Схема образца для определения ударной вязкости. Схемы испытательных машин для создания ударной нагрузки.

- •9)Ползучесть сталей. Твердость сталей. Концентрация напряжений. Усталостное разрушение металла

- •10) Свариваемость стали. Коррозионной стойкости сталей. Сортамент строительных сталей. Сортамент прокатываемых профилей

- •6.1. Сталь листовая.

- •6.2. Профильная сталь.

- •6.4. Гнутые профили.

- •11. Расчет угловых швов при действии осевой силы.

- •12. Прямошовная электросварная стальная труба. Спиралешовная электросварная стальная труба.

- •13. Сварные соединения строительных конструкций. Технология сварки. Ручная электродуговая сварка

- •14. Автоматическая и полуавтоматическая сварка под слоем флюса

- •15. Типы сварных швов и соединений

- •16 Вопрос. Стыковые сварные соединения.

- •17 Вопрос включает в себя 3 последующих

- •18 Вопрос Расчет стыковых швов при действии осевой нагрузки.

- •21 Вопрос Расчет угловых швов при действии осевой силы.

- •19 Вопрос Расчет угловых швов при прикреплении уголков.

- •20 Вопрос Расчет угловых швов при действии изгибающего момента и поперечной силы.

- •20. Расчет угловых швов при действии изгибающего момента и поперечной силы.

- •21. Расчет угловых швов при действии осевой силы.

- •23. Расчет магистральных трубопроводов на прочность.

- •24. Нагрузки и воздействия, принимаемые при расчете трубопроводов.

- •25. Вес перекачиваемого (транспортируемого) газа.

- •26. Температурные воздействия на трубопровод.

- •27. Нормативные снеговые нагрузки.

- •28. Ветровые нагрузки.

- •29. Определение толщины стенки трубы магистрального трубопровода.

- •30. Определение напряжений в стенке трубопровода.

- •31) Выбор толщины стенки магистрального трубопровода.

- •32) Проверка трубопровода на отсутствие пластических деформаций. (Проверка прочности трубопровода.)

- •34) Деформации в прямых стержнях при растяжении – сжатии.

- •35) Сопротивление грунта продольным перемещениям трубы.

- •3 6. Определение продольного перемещения свободного конца трубы на участке подземного трубопровода.

- •37 Определение продольных перемещений подземного трубопровода при отсутствии участка предельного равновесия грунта.

- •38 Сопротивление грунта поперечным перемещениям трубы

- •39Определение продольных перемещений трубопровода в месте его сопряжения с компенсатором.

- •40Расчет компенсатора на жесткость и прочность.

- •41Метод определения податливости конструкции.

- •42)Определение податливости и жесткости п-образного компенсатора.

- •43) Расчет на прочность п-образного компенсатора.

- •44) Расчет на устойчивость изогнутого вверх участка трубопровода

- •45) Сопротивление грунта поперечным перемещениям трубы

- •46) Энергетический метод определения критической силы

- •Упрощенные зависимости для практических расчетов

- •1.5.1. Расчет на устойчивость прямолинейного участка трубопровода

- •1.5.2. Расчет на устойчивость изогнутого вверх участка трубопровода

- •Железобетонные конструкции

- •Арматура

- •1) Бетонная балка; 2) стальная арматура; 3) трещины в растянутом бетоне

- •Арматурные изделия, закладные детали и стыки

- •Свойства железобетона

- •Сжатие прямого железобетонного элемента

- •Напряжения и деформации в железобетоне при растяжении

- •52.Напряжения и деформации в железобетонном элементе при изгибе.

- •Железобетонные траверсы с одиночной арматурой

- •53. Напряжения и деформации в железобетонном элементе при изгибе.

- •Расчет траверсы с двойным армированием.

- •Конструирование железобетонных опор.

- •Конструирование стальных опор

- •Нагрузки и воздействия на отдельно стоящие опоры

- •57.Проверка двутавровой балки на прочность

- •5.3.1 Проверка двутавровой балки на прочность.

- •58.Сварные двутавровые балки. Проверка двутавровой балки на прочность.

- •5.3.2 Сварные двутавровые балки

- •5.3.3 Проверка общей устойчивости балки

- •5.3.4 Проверка жесткости балок

- •59. Расчет поясных швов сварного двутавра

- •5.3.5 Расчет поясных швов

- •60) Расчет сварных стыков двутавровых балок

- •5.3.6 Расчет сварных стыков двутавровых балок

- •61) Потеря устойчивости прямого стержня под действием осевой сжимающей силы. Критические напряжения

- •62)Расчет центрально сжатых колонн

- •6.1. Расчет центрально сжатых колонн

- •6.2. Расчет внецентренно сжатых колонн

- •64) Расчет базы колонны

- •6.3. Расчет базы колонны

- •65) Конструирование отдельно стоящего фундамента. Определение размеров подошвы фундамента

- •7. Расчет отдельно стоящего фундамента под колонну

- •7.1. Определение размеров подошвы фундамента

- •46. Расчетная схема отдельного фундамента

- •66) Расчет отдельно стоящего центрально-сжатого фундамента

- •Расчет отдельно стоящего центрально-сжатого фундамента на изгиб

- •67) Расчет отдельно стоящего центрально-сжатого фундамента

- •7.3. Расчет отдельно стоящего фундамента на продавливание

14. Автоматическая и полуавтоматическая сварка под слоем флюса

Автоматическая сварка под слоем флюса, осуществляется самоходным сварочным агрегатом и позволяет получить наиболее качественный сварной шов.

Для сварки используют сварочную проволоку сплошного сечения и различные флюсы, а также порошковую проволоку. Выбор материала для автоматической сварки производят в зависимости от группы конструкции, марки стали свариваемых элементов и климатического района.

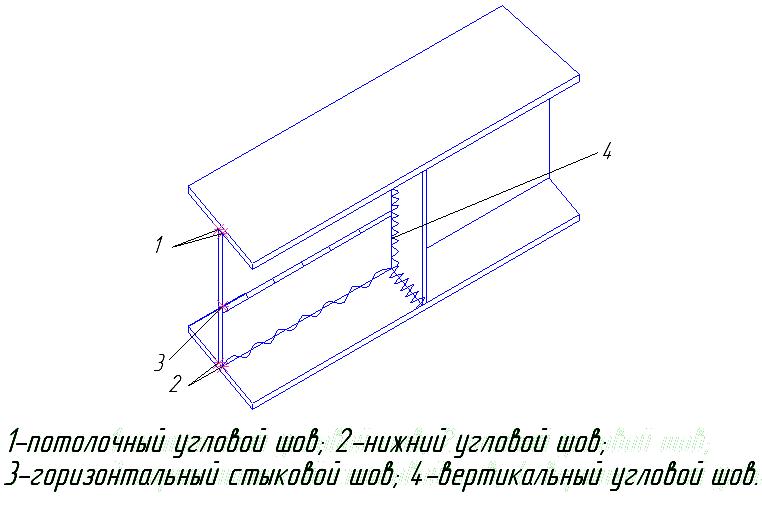

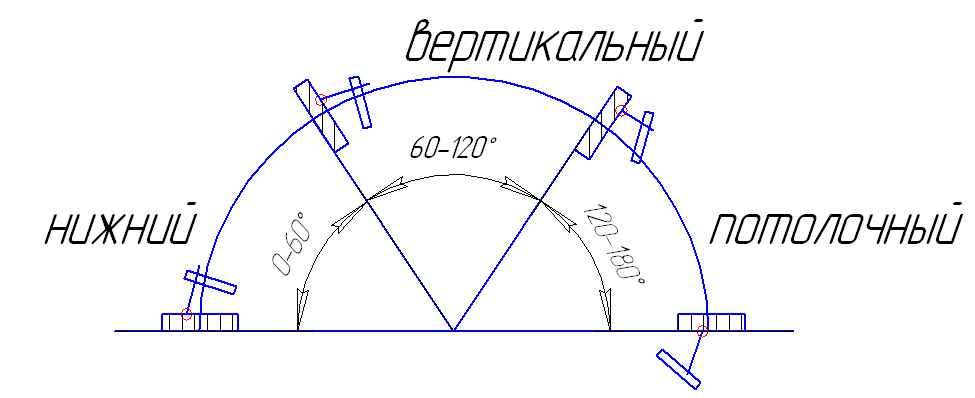

Рисунок 8. Расположение сварного шва в пространстве.

Полуавтоматическую сварку (сварной агрегат движется вручную, а процесс сварки остается автоматическим) выполняют электродной проволокой с газовой защитой сварочной ванны или порошковой проволокой. В качестве газа используется углекислый газ, качество которого оказывает большое влияние на прочность шва. В связи с отсутствием расплавленного шлака раскислители и легирующие элементы вводят в металл сварного шва за счет сварной проволоки.

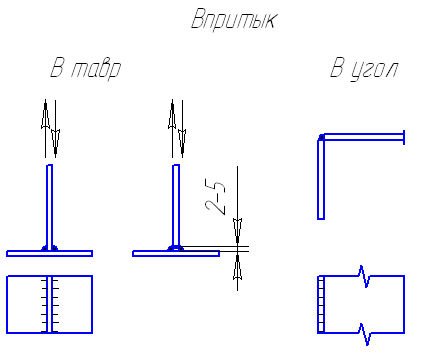

15. Типы сварных швов и соединений

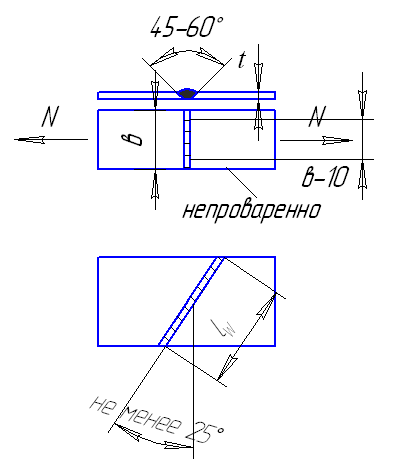

Стыковые сварные соединения. Они наиболее надежны и экономичны по расходу материала. Предназначены для соединения листов, прокатных профилей – двутавры, швеллеры, уголки, а также для элементов воспринимающих продольные усилия. Эти швы имеют наименьшую концентрацию напряжений, а если сняты выступающие за плоскость стыковых элементов наплавленные части шва, то концентрация напряжений снимается полностью. Для достижения сварного шва равнопрочного основному металлу в стыковых соединениях применяют косой шов (рисунок 11).

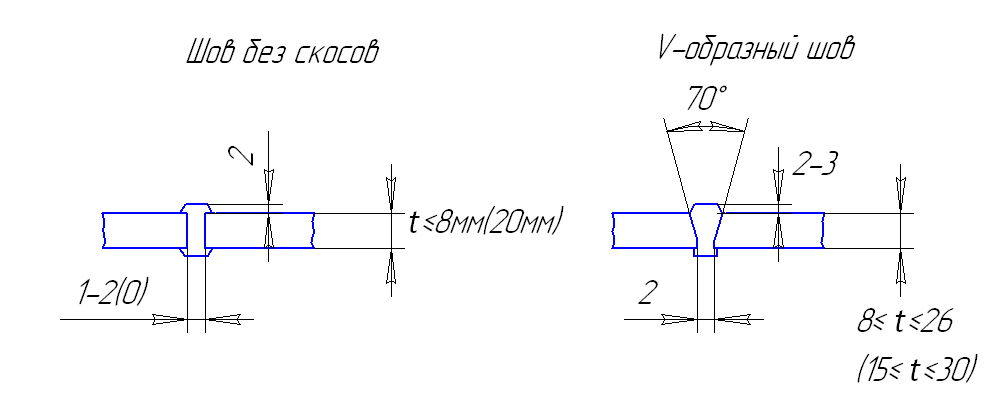

Стыковые швы имеют свои недостатки. Они требуют подварки корня, т.е. дополнительной затраты труда. Это необходимо для предотвращения концентраций напряжений. При толщинах свариваемых элементов более 8 мм требуется разделка кромок в месте стыка. Эта операция является весьма трудоемкой.

Рисунок 11.

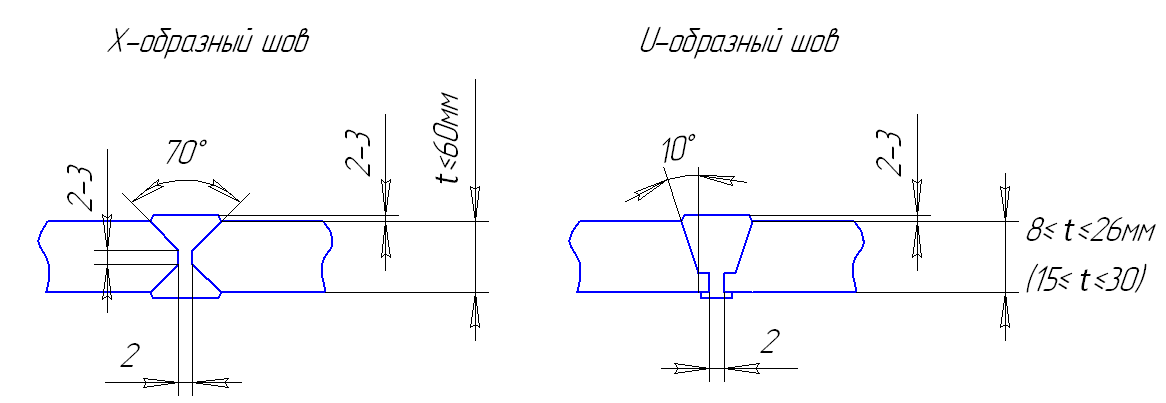

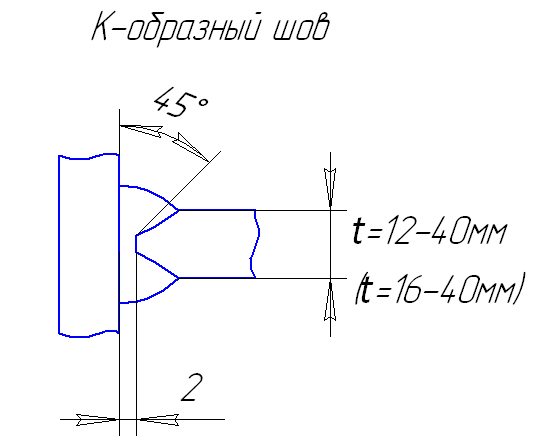

На рисунке 12 представлены различные типы стыковых сварных швов.

Рисунок 12. Типы стыковых сварных швов.

Сварные швы любого типа имеют непровары, которые в начале шва вызываются недостаточным нагревом соединяемых элементов и неустановившейся электрической дугой, а в конце шва снятием электрода и образованием кратера. Наличие некачественных участков шва учитывается в расчетах уменьшением длины шва по сравнению с длиной соединяемых элементов. В стыковых швах длина шва уменьшается на две толщины соединяемых элементов. Чтобы избежать этих недостатков, рекомендуется в ответственных стыках выводить начало и конец шва на подкладки, которые после наложения шва срубают, а шов шлифуют (рисунок 13).

Рисунок 13. Схема выведения сварного шва на подкладку.

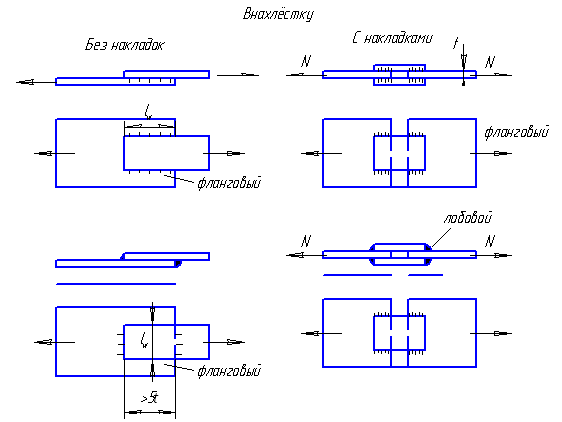

Угловые швы. На долю угловых швов приходится около 90% выполняемых сварных работ. Хотя прочность угловых швов меньше прочности стыковых, они не требуют разделки кромок, т.е. менее трудоемки.

Угловые швы выполняются с накладками или без них (рисунок 14). Угловые швы могут быть фланговыми, расположенными вдоль усилия или лобовыми (фронтальными), расположенными перпендикулярно усилию. Несимметричное соединение внахлестку работает хуже симметричного, так как в нем образуется эксцентриситет приложения силы и в сечении возникает изгибающий момент.

Рисунок 14. Виды сварных соединений: внахлест;

комбинированные; впритык.

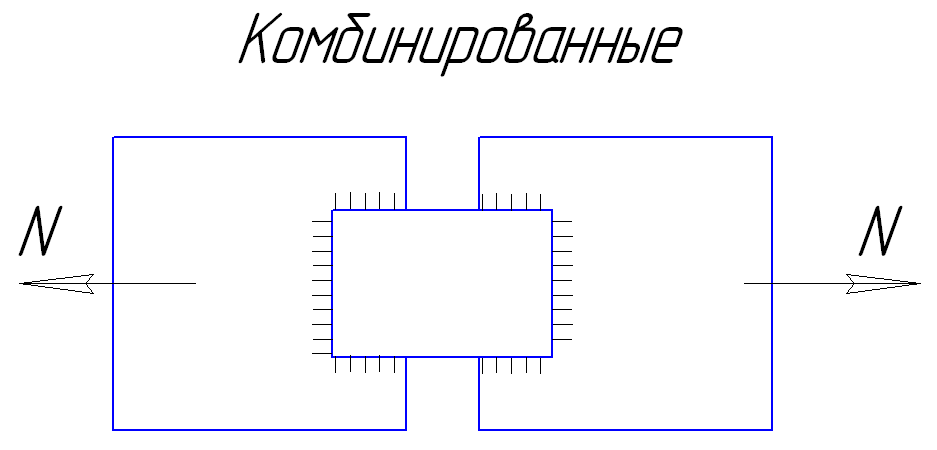

Комбинированное соединение представляет собой сочетание стыкового соединения и соединения внахлестку (рисунок 14).

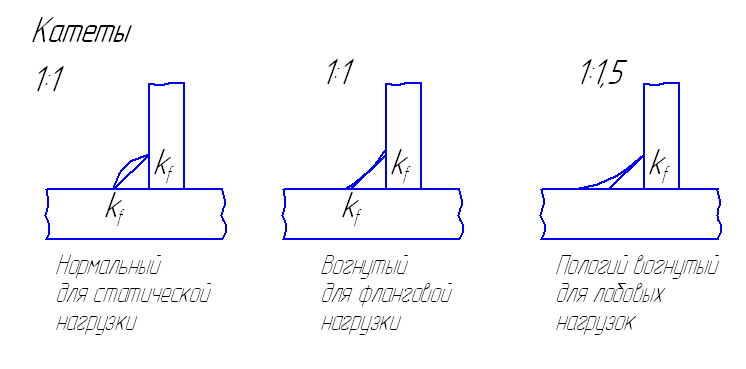

Важнейшей

геометрической характеристикой угловых

швов является их катет (рисунок 15). При

наложении углового шва чрезмерной

толщины возможен пережог основного

металла. Поэтому катет такого шва должен

быть не больше 1,2 ,

где

– наименьшая толщина соединяемых

элементов.

,

где

– наименьшая толщина соединяемых

элементов.

Рисунок 15. Различные виды катетов.

Если угловой шов получается тонким по сравнению с толщиной соединяемых элементов, то происходит резкое изменение размеров сечения при переходе от элементов конструкций к сварному шву, что приводит к возникновению опасных концентраций напряжений. Чтобы избежать этого явления, принимают минимальные толщины (катеты) угловых швов в зависимости от толщины более толстого из сварных элементов.

Таблица 2. Минимальные катеты сварных швов.

Вид соедине- ния |

Вид сварки |

Предел текучести стали, МПа |

Минимальные катеты швов , мм, при толщине более толстого из свариваемых элементов , мм |

||||||

4–6 |

6–10 |

11–16 |

17–22 |

23–32 |

33–40 |

41–80 |

|||

Тавровое с двусторонними угловыми швами; нахлесточное и угловое |

Ручная |

До 430 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Св. 430 до 530 |

5 |

6 |

7 |

8 |

9 |

10 |

12 |

||

Автоматическая и полу-автомати- ческая |

До 430 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Св. 430 до 530 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

Тавровое с односторонними угловыми швами |

Ручная |

До 380 |

5 |

6 |

7 |

8 |

9 |

10 |

12 |

Автоматическая и полу-автомати-ческая |

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Основными преимуществами соединений с угловыми швами, по сравнению со стыковыми швами, является простота изготовления, не требующая обработки кромок элементов.