- •1. Машины и оборудование для земляных работ Кусторезы

- •2. Машины и оборудование для земляных работ Корчеватели

- •3. Машины и оборудование для земляных работ Рыхлители

- •4. Машины и оборудование для земляных работ Бульдозеры

- •5. Машины и оборудование для земляных работ Скреперы

- •6. Автогрейдеры

- •7. Одноковшовые экскаваторы

- •8. Экскаваторы непрерывного действия

- •9. Машины и оборудование для разработки мерзлых грунтов

- •10. Машины и оборудование для уплотнения грунтов

- •11.Трамбующие машины.

- •1.12. Гидромеханическая разработка грунтов

- •12. Машины для перевалки и перевозки грузов

- •2.1. Одноковшовые фронтальные погрузчики

- •13. Телескопические погрузчики-манипуляторы

- •2.3. Мини-погрузчики с бортовым поворотом

- •14. Шарнирно сочлененные самосвалы

- •Автобетоносмесители

- •15. Машины и оборудование для буровых и свайных работ

- •16. Станки ударно-канатного бурения.

- •3.2. Машины и оборудование для вращательного бурения

- •17. Нетрадиционные способы бурения

- •18. Молоты и вибропогружатели

- •19. Гидромолоты.

- •20. Оборудование для бестраншейной прокладки подземных коммуникаций

- •21. Особенности процесса дробления

- •22. Щековые камнедробилки

- •23. Оборудование для обогащения и классификации каменных материалов. Грохоты

- •24. Гравиемойки-сортировки и классификаторы

- •25. Оборудование для приготовления битумоминеральных смесей

- •29. Строительные подъемники

- •30. Башенные строительные краны

3. Машины и оборудование для земляных работ Рыхлители

Рыхлителями называют машины для послойного разрушения грунта методом отделения его от грунтового массива. Применяют их в случаях, когда непосредственная разработка грунта прочими типами землеройных машин невозможна или затруднительна, так как ведет к перегрузке машины и падению ее производительности. Кроме того, рыхлители могут использоваться для разрушения дорожных покрытий, а также, наряду с корчевателями, для удаления корневой системы, остающейся после валки крупных деревьев.

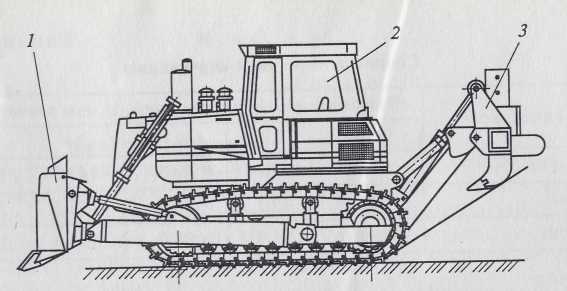

К ак

правило, рыхлительное оборудование

монтируют на гусеничных бульдозерах,

а получающиеся в итоге машины называют

бульдозерно-рыхлительными агрегатами

(рис. 1.8). Трактор 2 такого агрегата оснащен

бульдозерным 1 и рыхлительным 3

оборудованием. Работа рыхлителя

состоит из внедрения рабочего органа

(рыхлящих зубьев) в грунт или породу,

рабочего хода с рыхлением на длину,

определяемую размерами рабочей площадки,

разворота или остановки и движения

задним ходом в исходное для следующего

рабочего хода положение, а также

маневрирования. Каждый последующий

рабочий ход производится на определенном

расстоянии от предыдущего. При

рыхлении однородного по прочности

грунта зубья, как правило, заглубляют

в грунт после начала поступательного

движения машины. При разрушении прочных

покровных слоев (замерзший грунт,

твердое покрытие), под которыми

находится более мягкая порода, удобно

работать из предварительно отрытого

приямка, в который рыхлящие зубья

опускаются предварительно.

ак

правило, рыхлительное оборудование

монтируют на гусеничных бульдозерах,

а получающиеся в итоге машины называют

бульдозерно-рыхлительными агрегатами

(рис. 1.8). Трактор 2 такого агрегата оснащен

бульдозерным 1 и рыхлительным 3

оборудованием. Работа рыхлителя

состоит из внедрения рабочего органа

(рыхлящих зубьев) в грунт или породу,

рабочего хода с рыхлением на длину,

определяемую размерами рабочей площадки,

разворота или остановки и движения

задним ходом в исходное для следующего

рабочего хода положение, а также

маневрирования. Каждый последующий

рабочий ход производится на определенном

расстоянии от предыдущего. При

рыхлении однородного по прочности

грунта зубья, как правило, заглубляют

в грунт после начала поступательного

движения машины. При разрушении прочных

покровных слоев (замерзший грунт,

твердое покрытие), под которыми

находится более мягкая порода, удобно

работать из предварительно отрытого

приямка, в который рыхлящие зубья

опускаются предварительно.

Рис. 1.8. Бульдозерно-рыхлительный агрегат:

1 — бульдозерное оборудование; 2 — гусеничный промышленный трактор; 3 — рыхлительное оборудование

Практикуют оснащение рыхлителей буферным устройством, которое позволяет прибегать к помощи бульдозера-толкача для повышения силы тяги рыхлителя при рыхлении очень прочных пород.

Различают трех- и четырехзвенные, параллелограммные и многозвенные рыхлители с регулируемым или нерегулируемым углом рыхления, переменным вылетом зуба и изменяемой траекторией заглубления. Наиболее простым является трехзвенное навесное устройство, зубья которого присоединены к трактору посредством тяговой рамы и гидроцилиндров подъема-опускания.

Опорная рама рыхлительного оборудования крепится к корпусу заднего моста трактора. К раме шарнирно крепятся нижняя и верхняя (при ее наличии) тяговые рамы, а также гидроцилиндры. Гидроцилиндры подъема и опускания обычно устанавливают по диагонали и штоками вниз (для повышения напорных усилий). Обычно они имеют одинаковый диаметр с гидроцилиндрами изменения угла рыхления, но разный ход штока.

З убья

рыхлителя крепятся к рабочей балке. В

зависимости от их числа различают

однозубые и многозубые рыхлители. Число

зубьев зависит от тягового класса

трактора, прочности грунта и глубины

рыхления. Однозубые рыхлители монтируют

на тягачах с большим тяговым усилием и

применяют при разрушении скальных,

вечномерзлых и прочных грунтов. Многозубые

рыхлители применяют при работе с более

слабыми породами, искусственными

дорожными покрытиями, грунтами сезонного

промерзания и т.п.

убья

рыхлителя крепятся к рабочей балке. В

зависимости от их числа различают

однозубые и многозубые рыхлители. Число

зубьев зависит от тягового класса

трактора, прочности грунта и глубины

рыхления. Однозубые рыхлители монтируют

на тягачах с большим тяговым усилием и

применяют при разрушении скальных,

вечномерзлых и прочных грунтов. Многозубые

рыхлители применяют при работе с более

слабыми породами, искусственными

дорожными покрытиями, грунтами сезонного

промерзания и т.п.

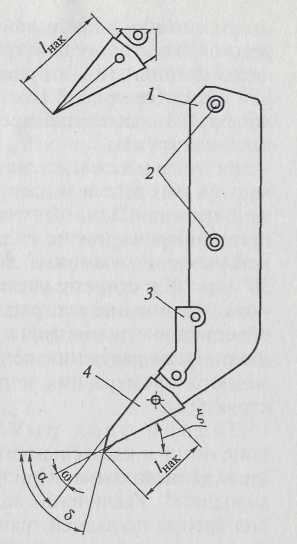

Зуб рыхлителя (рис. 1.10) представляет собой металлическую стойку 1 с проушинами 2 для фиксации ее в рабочей балке.

Рис. 1.10. Элементы зуба рыхлителя:

1 — стойка зуба; 2 — проушины для крепления к рабочей балке; 3 — защитная накладка; 4 — наконечник; /нак — длина наконечника (симметричного — вверху; несимметричного — внизу); а — угол рыхления; 5 — угол отгиба наконечника; to — угол заострения; ^ — задний угол рыхления

Передняя грань нижней рабочей части стойки защищена от износа накладкой 3 и наконечником 4. Для крепления накладки и наконечника к стойке зуба чаще всего применяют пальцевые соединения. Зубья рыхлителей работают в условиях значительных динамических нагрузок и повышенного абразивного изнашивания. Эффективность и производительность рыхлителей в первую очередь определяется работоспособностью наконечников 4 зубьев. Их устойчивость к ударным нагрузкам должна сочетаться с повышенной износостойкостью и способностью сохранять прочность при сильном нагреве (по имеющимся данным при рыхлении прочных пород наконечники могут нагреваться до 700 °С).

Одним из важнейших свойств наконечников зубьев рыхлителя является самозатачиваемость. Длина сменного наконечника зуба зависит от условий работы и составляет для усредненных условий работы 2,5..3,0 длины его режущей кромки, для тяжелых условий работы со значительными динамическими нагрузками — 1,0...2,5 длины кромки и для работы в условиях повышенного абразивного изнашивания — 1,0... 3,0 длины кромки. Задняя грань наконечника может быть плоской, но выгнутая вверх форма облегчает внедрение зуба в прочные грунты.

Угол рыхления α образован передней гранью наконечника зуба рыхлителя и касательной к траектории движений режущей кромки в данной точке. Если регулировка угла рыхления не предусмотрена, он не должен превышать 45°. Если регулировка угла рыхления возможна, диапазон регулирования составляет около 30° (до 20° в сторону увеличения и до 10° — в сторону уменьшения). Увеличение угла рыхления больше 45° в режиме заглубления облегчает внедрение зуба в грунт, уменьшает время цикла, а уменьшение угла рыхления облегчает разрыхление корки грунтов сезонного промерзания и разборных скальных грунтов слоистой структуры.

Максимальную глубину рыхления для четырехзвенных рыхлителей без учета высоты грунтозацепов гусениц рассчитывают по уравнению регрессии

![]()

где А = 0,042; m = 0,62 — для однозубых рыхлителей и А = 0,039; m = 0,68 — для многозубых; N— номинальная мощность двигателя рыхлителя, кВт.

Максимальные расчетные усилия, соответствующие предельной прочности рыхлительного оборудования, оцениваются по расчетным положениям.

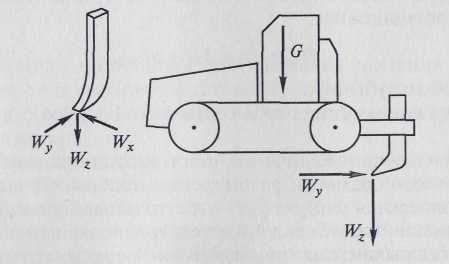

Р асчетное

положение № 1. Рыхлитель двигается

прямо, скорость и глубина рыхления

постоянны, гидроцилиндры рабочего

оборудования заперты. Не снижая

скорости, рыхлитель упирается концом

зуба в непреодолимое препятствие

(рис. 1.11).

асчетное

положение № 1. Рыхлитель двигается

прямо, скорость и глубина рыхления

постоянны, гидроцилиндры рабочего

оборудования заперты. Не снижая

скорости, рыхлитель упирается концом

зуба в непреодолимое препятствие

(рис. 1.11).

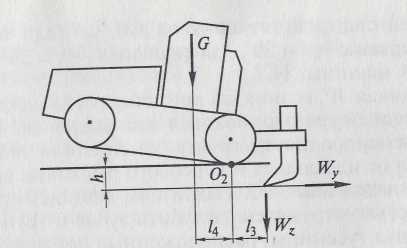

Рис. 1.11. Схема к расчетному положению № 1 рыхлителя

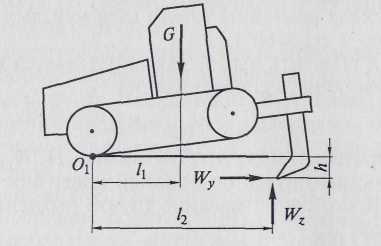

Расчетное положение № 2. Рыхлитель, двигаясь прямо с постоянной скоростью, стремится заглубить зубья в грунт (рис. 1.12), при этом звенья гусеницы, расположенные под ведущей звездочкой, начинают терять контакт с опорной поверхностью (происходит так называемое опрокидывание относительно точки О1).

Рис. 1.12. Схема к расчетному положению № 2 рыхлителя

Р асчетное

положение № 3. Рыхлитель двигается

прямо с постоянной скоростью, глубина

рыхления уменьшается (рис. 1.13), при этом

звенья гусеницы, расположенные под

натяжным катком, начинают терять

контакт с опорной поверхностью (происходит

так называемое опрокидывание относительно

точки О2).

асчетное

положение № 3. Рыхлитель двигается

прямо с постоянной скоростью, глубина

рыхления уменьшается (рис. 1.13), при этом

звенья гусеницы, расположенные под

натяжным катком, начинают терять

контакт с опорной поверхностью (происходит

так называемое опрокидывание относительно

точки О2).

Рис. 1.13. Схема к расчетному положению № 3 рыхлителя

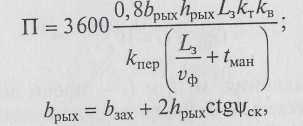

Часовую производительность рыхлителя, м3 разрыхленного грунта, рассчитывают по формулам

г де

0,8 — коэффициент снижения средней

глубины рыхления по сравнению с глубиной

погружения зубьев; bрых

— ширина полосы рыхления, м; hрых

— глубина рыхления (глубина погружения

зуба в грунт), м; L3

— длина разрыхляемого участка, м; kт

— коэффициент, учитывающий потери

времени на подход толкача и увеличение

благодаря ему скорости рыхления (kт

= 0,8... 1,2); kв

— коэффициент использования времени

смены; kпер

— коэффициент перекрытия соседних

проходов (kпер

= 1,33); υф

— фактическая скорость рыхления, м/с;

tман

— время маневрирования в течение одного

прохода (tман

= 20 с); bзах

— ширина захвата рыхлителя, м; ψск

— угол скола раковины грунта (для мерзлых

грунтов ψск

= 15°, для талых — ψск

= 60°).

де

0,8 — коэффициент снижения средней

глубины рыхления по сравнению с глубиной

погружения зубьев; bрых

— ширина полосы рыхления, м; hрых

— глубина рыхления (глубина погружения

зуба в грунт), м; L3

— длина разрыхляемого участка, м; kт

— коэффициент, учитывающий потери

времени на подход толкача и увеличение

благодаря ему скорости рыхления (kт

= 0,8... 1,2); kв

— коэффициент использования времени

смены; kпер

— коэффициент перекрытия соседних

проходов (kпер

= 1,33); υф

— фактическая скорость рыхления, м/с;

tман

— время маневрирования в течение одного

прохода (tман

= 20 с); bзах

— ширина захвата рыхлителя, м; ψск

— угол скола раковины грунта (для мерзлых

грунтов ψск

= 15°, для талых — ψск

= 60°).