- •Ячмень. Хар - ка зерна. Хим. Состав. Требования к качеству для пивоварения. Строение зерна.

- •Несоложеное сырье: Кукуруза, рис, соя, пшеница. Средний химический состав. Требования, предъявляемые к не соложеному сырью.

- •Хмель и хмелевые препараты. Состав и свойства хмеля. Хранение хмеля. Требования к качеству хмеля.

- •Технологическая схема производства пивоваренного солода

- •Вода. Способы подготовки воды для пивоварения. Солевой состав воды и его влияние на технологический процесс. Требования к качеству воды.

- •Цель солодоращения. Морфологические и биохимические изменения зерна. Факторы, влияющие на проращивание зерна: влажность, температура, степень аэрации. Способы проращивания ячменя

- •Цель сушки солода. Процессы, протекающие в солоде при сушке. Способы и режимы сушки солода.

- •Кипячение сусла с хмелем. Процессы, происходящие при кипячении сусла с хмелем. Способы охмеления сусла.

- •Вредители зерна и методы борьбы с ними

- •Пороки, помутнения вин и причины их вызывающие. Меры предупреждения и исправления.

- •Особенности получения вин типа «Кагор».

- •Технологическая схема производства газированных безалкогольных напитков.

- •Характеристика квасов и напитков на хлебном сырье. Технологическая схема производства хлебного кваса.

- •Характеристика минеральных вод. Технологическая схема обработки и розлива минеральных вод.

- •Классификация оборудования для спиртового брожения пищевых сред.

- •Воздушно-ситовой сепаратор для очистки ячменя.

- •Солодорастильные барабаны, ящики для проращивания зерна.

- •Горизонтальная двухъярусная сушилка солода.

- •Фильтр-пресс в ликероводочном производстве.

- •Бродильно - купажный аппарат для сбраживания и купажирования кваса.

- •Заторный аппарат вкз, его назначение, устройство и принципы работы.

- •Сусловарочный аппарат всц – 1а назначение, устройство и принципы работы.

- •Аппарат главного брожения пива б-604.

- •Фильтрационный аппарат вф-4 для отделения пивного сусла от дробины.

- •Классификация сырья спиртового производства. Требования, предъявляемые к сырью спиртового производства.

- •Бродильный аппарат для спиртового производства.

- •Брагоперегонная колонна.

- •Обработка водно-спиртовой смеси активным углем. Регенерация отработанного угля.

- •2.3. Регенерация отработавшего активного угля

- •Приготовление водно-спиртовых смесей периодическим способом. Способы перемешивания.

- •Комплексное использование сырья и утилизация отходов спиртового производства.

- •Комплексная переработка отходов пивоваренного производства.

- •Сироповарочный котел для приготовления сахарного сиропа.

- •Технологическая схема производства спирта из крахмалосодержащего сырья. Подготовка картофеля к переработке: доставка на завод, мойка, отделение от камней и легких примесей.

- •Технологическая схема производства спирта из мелассы. Антисептирование и рассиропливание мелассы. Брожение мелассного сусла.

- •4 Метаболизм дрожжей

- •Технологические требования к винограду, как сырью для производства виноградных вин.

- •Технологическая схема получения белых столовых вин.

- •Получение красных столовых вин. Отличительные особенности по отношению к белым столовым винам.

- •Технология получения ароматизированных вин.

- •Технология получения крепленых вин.

- •Созревание и выдержка вина. Процессы, происходящие при выдержке вина. Цель и условия выдержки.

- •Способы обработки вин и виноматериалов. Доливка. Переливка. Купажирование. Эгализация.

- •Болезни вин и причины их вызывающие.

- •Шампанские вина. Технологическая схема получения шампанских вин бутылочным способом.

- •Крахмалосодержащее сырьё. Зерновые злаки, перерабатываемые на спиртовых заводах. Анатомическое строение зерна. Химический состав зерна.

- •Специальные типы солода. Технология приготовления карамельного и жженого солода.

- •Сырьё и полуфабрикаты для производства безалкогольных напитков: сахар, заменители сахара, плодово-ягодные полуфабрикаты, пищевые кислоты.

- •Технологическая схема получения коньяка. Ассортимент и характеристика коньяков. Получение коньячных виноматериалов.

- •Качество коньяка

- •Бутылка и этикетка

- •Цвет коньяка

- •Вкус коньяка

- •Крепость коньяка

- •Коньячный спирт. Технология получения спирта – сырца и коньячного спирта. Выдержка коньячного спирта. Процессы, происходящие при выдержке.

- •Дефлегматор секционно-трубчатого типа для конденсации водно-спиртовых паров.

- •Одноэтажные и многоэтажные промышленные здания, унифицированные технологические системы, унифицированные градостроительные системы.

- •Классификация вин.

- •Общие сведения и классификация систем канализации. Внутренняя канализация. Требования к производственным сточным водам, сбрасываемым в городскую канализацию. Местные очистные установки.

- •Проектирование средств механизации и автоматизации в производстве пищевой продукции.

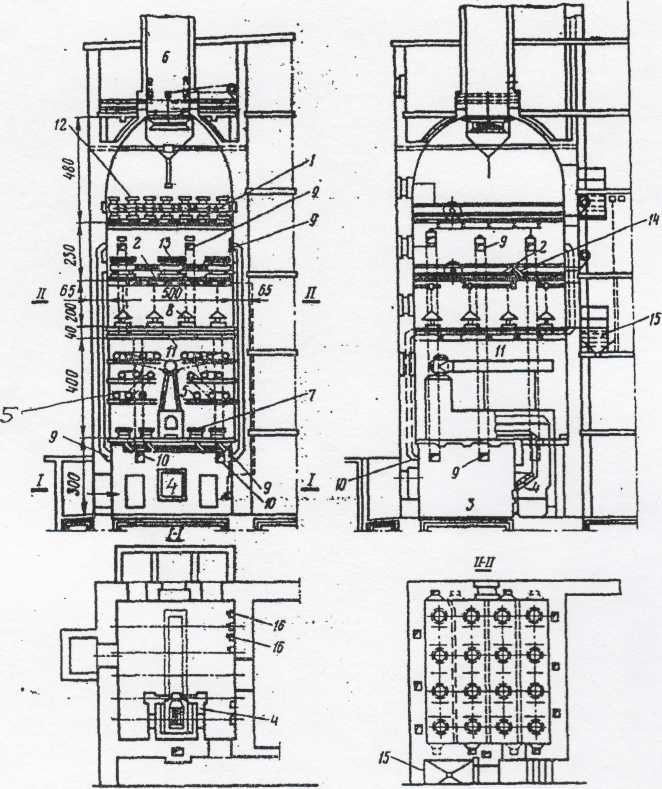

Горизонтальная двухъярусная сушилка солода.

1 ,2

– решетки горизонтальные; 3 – этаж

нижней сушилки; 4 – топки; 5 – калорифер;

6 – трубка отсасывающая; 7,8 – клапаны;

9 – байпас для подачи воздуха под верхнюю

решетку; 10 – шахты вертикальные; 11 –

перекрытия межэтажные; 12,13 – ворошители;

14 – лопата механическая; 15 – бункер; 16

– лебедки для воздействия на клапана.

,2

– решетки горизонтальные; 3 – этаж

нижней сушилки; 4 – топки; 5 – калорифер;

6 – трубка отсасывающая; 7,8 – клапаны;

9 – байпас для подачи воздуха под верхнюю

решетку; 10 – шахты вертикальные; 11 –

перекрытия межэтажные; 12,13 – ворошители;

14 – лопата механическая; 15 – бункер; 16

– лебедки для воздействия на клапана.

Горизонтальный двухъярусный сушильный аппарат представляет собой высокое прямоугольное здание с расположенными внутри решетками 1 и 2, на которых высушивается солод. Свежепроросший солод загружают ровным слоем на верхнюю решётку, где из него испаряется большая часть влаги. На нижней решётке одновременно с удалением остатков влаги происходит тепловая обработка солода.

На нижнем этаже размещена топка 4. Горячий газ из неё проходит по калориферу 5, затем последовательно через оба слоя солода, расположенные на нижней и верхней решётках и, увлажнённый, удаляется через вытяжную трубу 6 наружу.

В межэтажных перекрытиях над топкой и калорифером установлены клапаны 7 и 8 для регулирования количества воздуха с помощью лебёдок 16. Холодный воздух можно подавать минуя калорифер, непосредственно под решётку через вертикальные каналы 9 в стенах здания. Междуэтажное перекрытие 11 служит для сбора ростков, провалившихся через нижнюю решётку, а также для равномерного распределения по всему сечению сушилки, холодного воздуха и предохраняет солод от перегрева от труб.

Солод на решётках периодически перемешивается ворошителями 12 и 13. Механическая лопата 14 служит для выгрузки солода с нижней решётки в бункер 15.

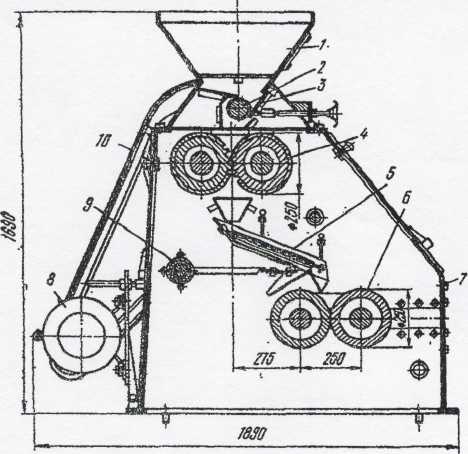

Четырехвальцовая дробилка солода.

Четырехвальцовая дробилка солода

1

– бункер; 2 – валик питающий; 3 – заслонка;

4 – пара вальцов верхняя; 5 – сита; 6 –

пара вальцов нижняя; 7 – станина; 8 –

привод; 9 – вал эксцентриковый; 10 –

ограждения.

1

– бункер; 2 – валик питающий; 3 – заслонка;

4 – пара вальцов верхняя; 5 – сита; 6 –

пара вальцов нижняя; 7 – станина; 8 –

привод; 9 – вал эксцентриковый; 10 –

ограждения.

Сухой солод из бункера 1 вращающимся рифленым питающим валиком 2 равномерным потоком подается на верхнюю пару вальцов 4.

После первого дробления солод на вибрирующем сите 5 делится на две фракции: мелкая крупа и мука идут проходом сквозь сито и ссыпаются в приемный сборник, а шелуха и крупная крупа сходят с сита на нижнюю пару вальцов 6, где вновь подвергаются дроблению.

Фильтр-пресс в ликероводочном производстве.

Ликероводочные изделия обычно осветляют фильтрованием на фильтр-прессе с предварительным отстаиванием или без него, с последующим контрольным фильтрованием при розливе на патронных фильтрах рейтинга 5-10 мкм для удаления случайных механических включений и ворса от фильтрокартона. Более прогрессивный способ - осветление с помощью патронных фильтров. Это не только позволяет избежать тех недостатков, которые имеет фильтрование на фильтрокартоне, но и экономически выгоднее. Наиболее сложны в осветлении ликероводочные изделия из натурального плодово-ягодного сырья, такого как рябина, слива, брусника и др. Трудно устранимые виды помутнений в этих изделиях вызываются неустойчивыми фракциями фенольных веществ, которые образуются в результате окисления, конденсации и полимеризации. Такой способ осветления, как фильтрование на установках каскадного фильтрования, позволяет получить требуемую степень прозрачности и стабильность изделия без введения каких-либо веществ в купаж. Установка каскадного фильтрования состоит из электронасоса, двух или трех последовательно соединенных между собой патронных фильтров, соединительной и запорно-регулирующей арматуры, манометров. При розливе на одной линии изделий из плодово-ягодного, эфиромасличного и неароматического сырья, имеющих разную фильтруемость, целесообразен набор оборудования, позволяющий отфильтровать любое изделие. Для данных условий существуют две оптимальные схемы осветления ликероводочных изделий: 1. Трехкаскадная установка. В зависимости от вида сырья используются следующие типы фильтроэлементов: 1-й каскад: глубинные 10-20 мкм; 2-й каскад: глубинные 1-5 мкм; 3-й каскад: мембранные из капрона 0,45-1 мкм или глубинные 0,5 мкм. 2. Фильтр-пресс - Двухкаскадная установка. 1-й каскад: глубинные 1-5 мкм; 2-й каскад: мембранные из капрона 0,45-1 мкм или глубинные 0,5 мкм. Фильтруемость ликероводочных изделий во многом зависит от вида и качества растительного сырья, условий и сроков его хранения, поэтому для определения типа и оптимального рейтинга фильтроэлементов следует провести пробную фильтрацию.

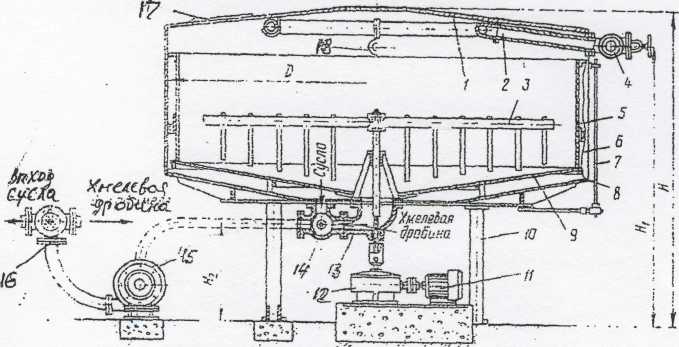

Хмелеотделитель типа 67-ВХА для освобождения пивного сусла от хмеля.

Хмелеотделитель представляет собой сварной стальной цилиндрический сосуд 6 с коническим днищем 8 и сферической крышкой 1. Внутри аппарата расположена сетчатая фильтрационная корзина 5 с сетчатым коническим днищем 9 для задержания лепестков хмеля. Над днищем укреплена мешалка 3 из труб для размешивания продукта при выщелачивании хмеля, которая приводится в движение от электродвигателя 11 через редуктор 12. В верхней части аппарата установлены ороситель 2 для промывки и выщелачивания хмеля водой, поступающей из смесителя 4 и люк 17 для обслуживания и промывки аппарата. На днище аппарата установлено разгрузочное устройство 13 с краном 14 для поочередного спуска сусла и хмелевой дробины, которая насосом 15 подаются к распределительному крану 16.

Сусло с хмелем поступают в аппарат через штуцер 18. Лепестки отработавшего хмеля задерживаются на стенках корзины 5, а отцеженное сусло насосом 15 направляется в отстойный чан. Затем хмель промывается, смешивается с водой и насосом 15 удаляется.