- •Задание

- •Реферат

- •Содержание

- •Введение

- •1 Анализ и выбор возможного варианта конструктивно-силовой схемы.

- •2 Уравновешивание детали и определение усилий в её элементах.

- •3 Подбор подшипника.

- •4 Выбор материала детали.

- •5 Определение размеров детали и расчёт на прочность.

- •5.1 Конфигурация сечений детали.

- •5.7 Проверка полок сжатых поясов на устойчивость.

- •6 Формирование конфигурации детали.

- •Заключение

- •Список использованных источников

5 Определение размеров детали и расчёт на прочность.

5.1 Конфигурация сечений детали.

Наиболее рациональной

формой поперечного сечения детали,

работающей на изгиб является двутавровое

сечение с тонкой стенкой и мощными

поясами.

Геометрические размеры

сечения подберем из зависимости:

,

,

где

-

изгибающий момент в сечении;

-

изгибающий момент в сечении;

-

площадь сечения детали;

-

площадь сечения детали;

-момент

сопротивления изгибу сечения;

-момент

сопротивления изгибу сечения;

-

осевое усилие в

детали.

-

осевое усилие в

детали.

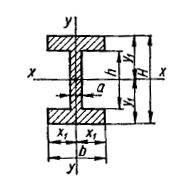

Рисунок 7 – упрощенное сечение детали.

Толщину стенки

определим по формуле:

,

,

где -

строительная высота сечения, м.

-

строительная высота сечения, м.

=0,65

=0,65 -разрушающие

касательные напряжения, Н/м.

-разрушающие

касательные напряжения, Н/м.

По технологическим требованиям

[5] толщина данной стенки должна быть не

меньше 3мм. Поэтому принимаем толщину

стенки

По технологическим требованиям

[5] толщина данной стенки должна быть не

меньше 3мм. Поэтому принимаем толщину

стенки

.

Увеличение толщины стенки учтём при

расчёте на прочность.

.

Увеличение толщины стенки учтём при

расчёте на прочность.

5.2 Расчёт проушины.

Диаметр

проушины:

мм.

мм.

Определим толщину проушины по условию заделки подшипника:

мм,

мм,

– припуск на

заделку подшипника по ОСТ 1.03841 – 76.

– припуск на

заделку подшипника по ОСТ 1.03841 – 76.

Определим ширину проушины из условия ее прочности на разрыв:

мм.

Принимаем:

мм.

Принимаем:

мм.

мм.

Определим минимальную ширину проушины при запрессовке подшипника:

мм,

мм,

где

мм.

мм.

Принимаем:

мм.

мм.

Напряжения в проушине:

МПа.

МПа.

Избыток прочности:

.

.

5.3 Расчёт перехода проушины в тело.

Изгибающий

момент в этом сечении детали равен

Сечение детали выполним прямоугольным.

Необходимый

момент сопротивления изгибу:

Принимаем

Принимаем

,

,

.

.

5.4 Расчёт крепления ступицы.

Внутренний

диаметр ступицы

.

.

Крутящий

момент в ступице равен моменту в заделке

Касательные силы в ступице:

Нагрузка на болт в плоскости среза:

где

n-

количество плоскостей среза.

Для

крепления используем 2 галтельных болта

из конструкционной легированной стали

30ХГСА. Диаметр болтов равен

.

Разрушающие усилия на срез болта

.

Разрушающие усилия на срез болта

.

Избыток прочности

.

Избыток прочности

5.5 Расчёт ступицы в месте крепления.

Подберём

толщину ступицы из условия смятия

материала о болт:

Принимаем

Внешний

диаметр ступицы равен

Внешний

диаметр ступицы равен

.

5.6 Расчёт поперечной

стенки.

.

5.6 Расчёт поперечной

стенки.

Усилие в вернем и нижнем поясах

Равнодействующая

усилий, действующих на стенку со стороны

верхнего пояса, будет равна:

Спроецируем

эти силы на стенку:

Стенка

подвергается растяжению силой равной

Подберем

толщину стенки:

Подберем

толщину стенки:

5.7 Проверка полок сжатых поясов на устойчивость.

где к – коэффициент, учитывающий наличие отбортовок и других полок;

-

ширина полки, мм;

-

ширина полки, мм;

- толщина полки, мм.

Как видим, критические напряжения намного превышают разрушаемые.

6 Формирование конфигурации детали.

1.Выбор линии разъема штампа.

Деталь симметрична относительно срединной плоскости. Линия разъема - прямая и образуется пересечением срединной плоскости с внешним контуром детали.

2.Выбор штамповочных уклонов.

Деталь имеет закрытое сечение.

Выбираем уклоны для вернего и нижнего поясов по табл. 8 [5]

При

соотношении высоты пояса к ширине

величина

наружных и внутренних уклонов будет

соответственно равна

величина

наружных и внутренних уклонов будет

соответственно равна

3.Расчет толщины полотна (стенки детали).

Минимально допустимая толщина полотна определяется по табл. 11 [5] в зависимости от площади проекции детали.

При Fпол. = 38 см. минимальная толщина S = 3 мм.

Принимаем толщину полотна постоянной по всей детали и равной 3 мм.

4.Радиусы сопряжений и переходов

Определяем по табл. 7.15 [5] (рис. 3.3, В).

Радиус сопряжения ребра с полотном R = 5 мм.

Радиус переходов (на стыке ребра с проушиной) R = 5 мм.

5.Предельные отклонения размеров между необрабатываемыми поверхностями

Назначаются по 4-му классу точности.

На вертикальные размеры +0,8 - 0,4 мм (табл. 7.20) [5].

На горизонтальные размеры +0,8 - 0,4 мм (табл. 7.22).

Допуск на радиусы закруглений +1,0 - 0,5 мм (табл. 7.24).

С учетом условий работы детали и выбранного материала назначим антикоррозийное покрытие : химическое оксидирование, затем покрытие эмалью ЭП-140 чёрного цвета.