- •1 Вопрос. Основные определения: рабочая машина, узел, соединение, деталь. Требования к деталям и узлам машин.

- •2 Вопрос. Стадии конструирования машин. Требования к материалам деталей машин. Классификация, типы, и основные требования к соединениям.

- •4 Вопрос. По какому условию определяют высоту стандартной гайки.

- •10 Вопрос. Определение расчетной нагрузки наиболее нагруженного болта в соединении с группой болтов.

- •11 Вопрос. Как образуется заклепочное соединение. Коэффициент прочности φ заклепочного соединения, способы его увеличения.

- •12 Вопрос. Оценка сварного соединения по сравнению с заклепочным. Сравнить соединения встык и внахлестку, их достоинства и недостатки.

- •13 Вопрос. В чем преимущества вогнутой формы поперечного сечения углового шва. Расчёт на прочность полос, сваренных встык.

- •14 Вопрос. Почему не рекомендуется применять длинные фланговые швы.

- •16 Вопрос. Схема образования прессового соединения. Расчет прочности прессого соединения.

- •17 Вопрос. Определение расчетного натяга прессового соединения.

- •18 Вопрос. Оценка прессового соединения по сравнению со шпоночными и шлицевыми соединениями. Конические соединения. Виды шпоночных соединений. Особенности расчета стандартных шпонок.

- •19 Вопрос. Преимущества шлицевого соединения по сравнению со шпоночным соединением.

- •20 Вопрос. Конструкция зубчатых (шлицевых) соединений и критерии их работоспособности.

- •21 Вопрос. Проверка шлицевого соединения по напряжениям смятия.

- •22 Вопрос. Типы механических передач, их значение и характеристики.

- •23 Вопрос. Основные геометрические параметры зубчатых передач. Как они между собой связаны.

- •24 Вопрос. Коэффициент торцевого перекрытия. Его рекомендуемые значения для прямозубых и косозубых передач.

- •25 Вопрос. Понятия о степенях точности зубчатых передач и их влияние на качественные характеристики передач.

- •27 Вопрос. Контактные напряжения. Какие виды разрушений связанные с этим напряжением.

- •28 Вопрос. Понятие о коэффициентах расчетной нагрузки зубчатых передач. Основные факторы, влияющие на коэффициенты.

- •29 Вопрос. Силы в зацеплении цилиндрической прямозубой передачи.

- •30 Вопрос. Расчет прочности зубьев цилиндрической прямозубой передачи по контактным напряжениям (вывод формулы).

- •31 Вопрос. Влияние модуля и числа зубьев на контактное напряжение.

- •32 Вопрос. Влияние ширины колеса на контактные напряжения и почему ее (ширину) ограничивают.

- •33 Вопрос. Расчет прямозубой цилиндрической передачи по напряжениям изгиба (вывод формулы).

- •34 Вопрос. От каких параметров зависит коэффициент формы зуба и его определение.

- •35 Вопрос. Особенности расчета косозубых ( шевронных) передач.

- •36. Вопрос. Силы в зацеплении косозубой цилиндрической ( шевронной) передачи.

- •37 Вопрос. Конические зубчатые передачи, их оценка по сравнению с цилиндрическими передачами. Геометрические параметры.

- •38 Вопрос. Силы в зацеплении прямозубой конической передачи.

- •40 Вопрос. Какие формы непрямых зубьев применяются в конических передачах.

- •41 Вопрос. Какие потери определяют кпд зубчатой передачи.

- •43 Вопрос. Учет переменности режима нагрузки при определении допускаемых напряжений.

- •44 Вопрос. Что такое типовые режимы нагружения.

- •45 Вопрос. Передача с зацеплением м. Л. Новикова. Преимущества дозаполюсного зацепления по сравнению с заполюсным.

- •46 Вопрос. Сведение о винтовых и гипоидных передачах.

- •47 Вопрос. Отличия кинематики червячной передачи от зубчатой передачи. Причины большого скольжения в червячной передаче и его последствия.

- •48 Вопрос. Почему кпд червячной передачи меньше, чем у зубчатой передачи. Способы его повышения.

- •49 Вопрос. В каких случаях и почему целесообразно применять червячную передачу.

- •50 Вопрос. Силы в зацеплении червячной передачи.

- •51 Вопрос. Критерии работоспособности червячной передачи.

- •52 Вопрос. Отличия расчетных формул контактного и изгибного напряжений червячной передачи по сравнению с зубчатой передачей.

- •54 Вопрос. Охлаждение и смазка червячной передачи. Передача винт – гайка. Критерии работоспособности передачи скольжения. Расчет по напряжениям смятия. Материалы гаек.

- •55 Вопрос. Передача винт гайка качения. Особенности конструкции и расчета. Материалы винтов.

- •56 Вопрос. Фрикционные передачи, их достоинства и недостатки. Отличие фрикционных вариаторов от коробок скоростей с зубчатыми колесами.

- •57 Вопрос. Типовые схемы фрикционных вариаторов. Критерии работоспособности фрикционных передач.

- •58 Вопрос. Преимущества и недостатки ременных передач, тип ремней, принцип действия.

- •59 Вопрос. Силы в ветвях ремня, и их расчет .

- •60 Вопрос. Какие напряжения действуют в ремне и как влияют на работоспособность передачи и долговечность ремня.

- •62 Вопрос. Кривые скольжения и кпд ременной передачи.

- •65 Вопрос. Причины неравномерности хода цепной передачи. Усилия, действующие в цепной передаче. Выбор числа зубьев звездочек и звеньев цепей.

- •67 Вопрос. Какие факторы учитываются при определении запаса сопротивления усталости вала, и по каким напряжениям его рассчитывают.

- •68 Вопрос. Проверка статической прочности вала, и по каким напряжениям ее выполняют.

- •69 Вопрос. Проверка жесткости вала.

- •71 Вопрос. Какие виды разрушений наблюдаются у подшипников качения, и по каким критериям работоспособности их рассчитывают.

- •72 Вопрос. Динамическая Сr грузоподъемность и статическая Со грузоподъемность подшипника.

- •73 Вопрос. Эквивалентная нагрузка подшипника.

- •79 Вопрос. Условия работы и виды разрушения подшипников скольжения.

- •80 Вопрос. Жидкое и полужидкое трение в подшипниках скольжения.

- •81 Вопрос. Основные условия, необходимые для образования жидкостного трения.

- •82 Вопрос. Материал для подшипников скольжения. Особенности конструкции.

- •83 Вопрос. Принцип работы гидростатического подшипника.

- •84 Вопрос. Классификация механических муфт.

- •85 Вопрос. Достоинства и недостатки жестких муфт, примеры конструкций.

- •86 Вопрос. Виды несоосности валов. Какие муфты компенсируют их вредное влияние. Какие функции выполняют упругие муфты.

- •87 Вопрос. Какие функции выполняют сцепные( управляемые) муфты. Их разновидности.

- •88 Вопрос. Автоматические муфты. Их разновидности по назначению.

1 Вопрос. Основные определения: рабочая машина, узел, соединение, деталь. Требования к деталям и узлам машин.

Деталь – такая часть машины, которую изготавливают без сборочных операций. Детали простые: гайка, шпонка и др. Детали сложные: коленчатый вал, станина станка и др.

Узел – представляет собой законченную сборочную единицу, которая состоит из ряда деталей, имеющие общее функционирование( подшипник, редуктор и др.)

Рабочая машина - ?

Детали составляющие машину, связаны между собой тем или иными способом. Эти связи можно разделить на подвижные и не подвижные. Неподвижные связи в механизме называются соединениями.

Основные требования: Надежность и экономичность.

Надежность – понимают свойства детали, узла, машины сохранять во времени свою работоспособность.

Экономичность - характеристика связанная со стоимостью материала, затратами на производство и эксплуатацию.

Критерии работоспособности: прочность, жесткость, устойчивость, коррозионная стойкость, теплостойкость, виброустойчивость.

2 Вопрос. Стадии конструирования машин. Требования к материалам деталей машин. Классификация, типы, и основные требования к соединениям.

Стадии конструирования деталей машин - ?

Требования к материалам :

1.Соответствие свойств материала главному критерию работоспособности (прочности, износостойкости и др.).

2. Требование к массе и габаритам детали и машины в целом.

3.Соответствие технологических свойств материала конструктивной форме детали и способу ее обработки.

4.Стоимость и дефицитность материала.

5.Фрикционные свойства и т.д.

Соединения двух типов : разъемные и неразъёмные. Разъемные делятся на резьбовые, шпоночные, шлицевые и др. Неразъемные делятся на сварные, заклепочные, паянные, с натягом и др. Основным критерием соединений является прочность.

3 Вопрос. Основные типы резьб и области их применения. Основные типы крепежных деталей и способы стопорения. Зависимость момента от осевой силы винта – вывод формулы. Условие самоторможения винтовой пары. Всегда ли нужно его обеспечивать. Способы повышения КПД винтовой пары. Равномерность распределения нагрузки по виткам резьбы. По каким напряжениям рассчитывают резьбу? Какое напряжение является главным для крепежных и ходовых резьб.

Основные типы резьб.

Резьбы крепежные: метрическая с треугольным профилем(используются для разъёмного соединения(прочность и плотность)),трубная треугольный профиль с кругленными впадинами и вершинами(используется для соединений труб, (герметичность и прочность соединения)),круглая, резьба винтов для дерева.

Резьбы винтовых механизмов(ходовые резьбы): прямоугольные, трапецеидальные симметричные, трапецеидальные не симметричные(упорная).

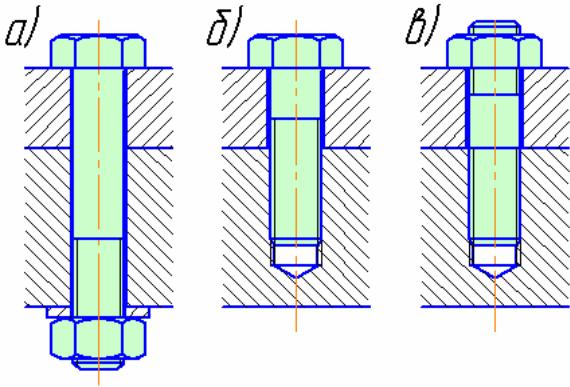

Для соединения деталей применяют болты (винты с гайками) – рис.а), винты (рис. б) и шпильки с гайками (рис. в). Основным преимуществом болтового соединения является то, что при нем не требуется нарезать резьбу в соединяемых деталях. Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна.

Способы стопорения:

1. Повышают и стабилизируют трение в резьбе путем постановки контргайки, пружинной шайбы и др.

2. Гайку жестко соединяют со стержнем винта, например, с помощью шплинта или прошивают группу винтов проволокой.

3. Гайку жестко соединяют с деталью, например, с помощью специальной шайбы или планки.

Зависимость момента от осевой силы винта – вывод формулы

ТзавТрТ т, TT FfDcp /2, Dcp = (D1+ dотв)/2, Ft = 2Tp/d2, Ft = Ftg(ψ+φ) ,

Tp = 0,5 Fd2 tg(ψ+φ);

Tзав0,5FdDcp/2ftg

Tотв0,5Fd2Dcp/2ftg ;

dотв – диаметр отверстия под винт; D1 – наружный диаметр опорного торца гайки;

Dcp - средний диаметр опорного торца гайки;f – коэффициент трения на торце гайки;ТТ – момент сил трения на опорном торце гайки; ТР – момент сил трения в резьбе;φ - угол трения в резьбе; Ψ- угол подъёма.

Условие самоторможения винтовой пары

Условие самоторможения записывается в виде Тотв>0. Без учета трения на торце гайки, получим tg(φ – ψ)>0 или ψ<φ.

Всегда нужно его обеспечивать так как в некоторых условиях условие может нарушиться и приведет к самоотвинчиванию.(например при вибрациях).

Способы повышения КПД винтовой пары

η = Т'зав/Тзав= tgψ/Dcp/2ftg или tg tg .

В самотормозящей паре, где ψ<φ, η < 0,5. Формула позволяет отметить, что КПД возрастает с увеличением ψ и уменьшением φ.

Распределение осевой нагрузки по виткам резьбы

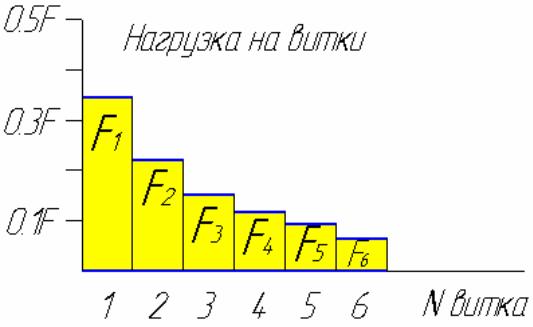

Осевая нагрузка винта передается через резьбу гайке и уравновешивается реакцией ее опоры. Каждый виток резьбы нагружается соответственно силами F1, F2,….Fz, которые не равны между собой, где z – число витков резьбы гайки.

Задача о распределении нагрузки по виткам статически неопределима. Впервые она была решена Н.Е. Жуковским в 1902 году. График свидетельствует о значительной перегрузке первых (нижних) витков гайки и нецелесообразности увеличения их числа, так как последние витки мало нагружены.

z

Fi F.

1