- •2. Системы предпочтительных чисел. Параметры и параметрические ряды.

- •1. Основные цели и задачи стандартизации. Сущность стандартизации и ее экономическая эффективность.

- •4. Основные термины и определения по допускам и посадкам.

- •3. Взаимозаменяемость и ее виды. Эффективность взаимозаменяемости.

- •7. Ряды допусков. Поля допусков. Принципы построения системы допусков и посадок.

- •5. Предпочтительные числа и их ряды. Нормальные линейные размеры.

- •6. Единая система допусков и посадок (есдп). Основные положения. Система допусков и посадок для гладких соединений. Интервалы номинальных размеров.

- •8. Посадки. Указание точности изготовления размеров на чертеже. Рекомендации по выбору посадок гладких соединений.

- •9.Методика выбора посадок. Посадки в системе отверстия. Посадки в системе вала.

- •11. Применение, выбор и основные этапы расчета переходных посадок.

- •10. Применение, выбор и основные этапы расчета посадок с натягом.

- •13.Расчет и конструирование средств контроля гладких цилиндрических соединений. Расчет предельных и контрольных калибров для гладких цилиндрических соединений.

- •14.Допуски и посадки на угловые размеры.

- •12.Применение, выбор и основные этапы расчета посадок с зазором.

- •15.Шероховатость поверхностей. Параметры шероховатости и их числовые значения. Расстановка параметров шероховатости на чертежах. Контроль шероховатости поверхностей. Волнистость поверхности.

- •16.Система нормирования отклонений и допусков форм и расположения поверхностей. Расстановка допусков формы на чертежах. Числовые значения допусков формы.

- •17. Система нормирования отклонений и допусков форм и расположения поверхностей. Отклонения и допуски формы поверхностей.

- •22. Система допусков и посадок подшипников качения. Соединения с подшипниками качения. Основные типы подшипников: характеристика, применение, маркировка.

- •21. Назначение допусков формы и расположения поверхностей в зависимости от конструкции сборочного узла. Контроль отклонений формы и взаимного расположения поверхностей.

- •20. Система нормирования отклонений и допусков форм и расположения поверхностей. Зависимые и независимые допуски формы и расположения поверхностей.

- •18. Система нормирования отклонений и допусков форм и расположения поверхностей. Отклонения и допуски расположения поверхностей.

- •19. Система нормирования отклонений и допусков форм и расположения поверхностей. Суммарные допуски формы и расположения поверхностей.

- •24. Система допусков и посадок подшипников качения. Режимы работы и виды нагружения подшипников качения.

- •23. Система допусков и посадок подшипников качения. Выбор посадок для подшипников качения.

- •27. Система допусков и посадок резьбовых соединений. Отклонения, допуски и посадки резьбовых деталей. Обозначение резьбовых деталей.

- •26. Система допусков и посадок резьбовых соединений. Основные элементы и параметры резьбы. Основные принципы взаимозаменяемости резьбовых деталей.

- •25. Система допусков и посадок подшипников качения. Отклонения формы и требования к посадочным поверхностям. Обозначение допусков и посадок подшипников качения на чертежах.

- •28. Система допусков и посадок шпоночных соединений. Основные типы и параметры шпоночных соединений. Допуски и посадки шпоночных соединений. Условные обозначения шпоночных соединений.

- •32. Методы и средства контроля зубчатых передач.

- •31. Система допусков и посадок зубчатых и червячных передач. Виды сопряжений. Выбор вида сопряжения. Условное обозначение точности передачи.

- •30. Система допусков и посадок зубчатых и червячных передач. Нормы кинематической точности, плавности, контакта зубьев в передаче, боковой зазор.

- •29. Система допусков и посадок шлицевых соединений. Основные типы и параметры шлицевых соединений. Допуски и посадки шлицевых соединений. Условные обозначения шлицевых соединений.

- •34. Размерные цепи сборочных узлов. Метод полной и неполной (вероятностный метод) взаимозаменяемости.

- •33. Размерные цепи. Основные термины и определения. Прямая и обратная задачи. Виды размерных цепей. Принципы построения размерных цепей.

- •38. Метрология и технические измерения. Оптико-механические, емкостные и др. Приборы и приспособления для технических измерений.

- •36. Метрология и технические измерения. Средства измерений. Основные виды физических измерений. Методы и средства измерений линейных и угловых размеров.

- •35. Размерные цепи сборочных узлов. Метод групповой взаимозаменяемости (селективная сборка) и метод регулирования.

- •39. Метрология и технические измерения. Отсчетные устройства и их классификация: уровневые, штриховые, c линейным и круговым нониусами, измерительные головки.

- •2. Системы предпочтительных чисел. Параметры и параметрические ряды.

- •40. Метрология и технические измерения. Метрологические параметры средств измерения. Выбор методов и средств измерений.

2. Для

цилиндрических косозубых, червячных

– Н7/r6

(Н7/s6). 3.

Для конических – Н7/s6

(Н7/t6). В

скобках указаны посадки для колёс

реверсивных передач. Предельные

отклонения

и глубина пазов: Условное

обозначение

призматических

шпонок

состоит из:

- слова "Шпонка";

- обозначения

исполнения (исполнение 1 не указывают);

- размеров

сечения b x h и длины шпонки l;

- обозначения

стандарта. Пример

условного обозначения призматической

шпонки исполнения 2 с размерами b = 4 мм,

h= 4 мм, l = 12 мм Шпонка

2 - 4 х 4 х 12 ГОСТ 23360-78. Условное

обозначение сегментных

шпонок

состоит из слова "Шпонка"; обозначения

исполнения (исполнение 1 не указывают);

размеров сечения b x h (h1); обозначения

стандарта. Пример

условного обозначения сегментной

шпонки исполнения 2 с размерами b = 4 мм

и h = 6,5 мм: Шпонка

2 – 4 х 6,5 ГОСТ 24701-80.

больших вращающих

моментов. Основным

критериями работоспособности

ненапряжённых шпоночных соединений

являются прочность шпонки на срез и

прочность шпонки на смятие. Под действием

вращающего момента в шпонке возникают

нормальные напряжения смятия σсм,

и касательные напряжения среза τср. Расчётная

формула на срез шпонки имеет вид где

Т – вращающий момент, d –диаметр вала,

Аср – площадь среза шпонки. Расчётная

формула шпоночного соединения на смятие

имеет вид: где

Aсм

= (h - t1)lp

– площадь смятия, (h - t1)

– высота площадки смятия, lp

– расчётная

длина шпонки. Для

получения различных посадок призматических

шпонок установлены поля

допусков на

ширину b шпонок, пазов валов и втулок.

Шпонки нужно изготовлять только с

допуском h9, что делает возможным их

централизованное изготовление вне

зависимости от посадок. Установлены

следующие три типа шпоночных соединений:

свободное; нормальное; плотное. Для

первого вида установлены поля допусков

для паза на валу h9

и для паза во втулке D10, что даст посадку

с зазором; для второго — соответственно

n9

и JS9;

для третьего — одинаковые поля для

паза на валу и во втулке Р9. Соединения

второго и третьего вида будут иметь

переходные посадки.

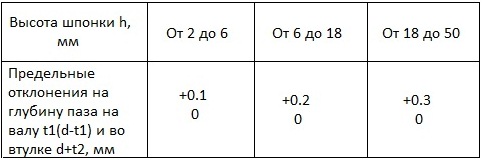

Стандартом

нормированы отклонения высоты шпонки

по hll, глубины паза на валу t1 и паза во

втулке t2 или отклонения размеров d-t1 и

d+t2, а также длины шпонок по h14 и длины

пазов на валу по H15. Рекомендации

по выбору

посадок при

передаче момента в шпоночном соединении: 1.

Для цилиндрических прямозубых колёс

– Н7/р6 (Н7/r6).

Шпоночные

соединения – разъёмные соединения

составных частей изделий с применением

шпонок. Шпоночные соединения состоят

из вала, шпонки и ступицы колеса. Шпонка

представляет собой стальной брус,

который вставляется в пазы вала и

ступицы. Она служит для передачи

вращающего момента между валом и

ступицей колеса, шкива, звездочки. По

мере роста нагрузок применение шпоночных

соединений сокращается. Типы

шпонок. 1)

Призматические шпонки:

- со скругленными

торцами;

- с плоскими торцами;

- с одним плоским,

а другим скругленным торцом

2) Сегментные

шпонки.

3) Клиновые шпонки.

4) Тангенциальные

шпонки.

Различают

ненапряженные (призматические и

сегментные шпонки) и напряженные

(клиновые и тангенциальные шпонки)

шпоночные соединения. Призматические

шпонки не удерживают насаженные детали

от осевого смещения. Чтобы застопорить

деталь, применяют распорные втулки

или установочные

винты. Сегментные

шпонки применяют в соединениях,

передающих небольшие вращающие моменты. Клиновые

шпонки имеют

форму односкосных клиньев с уклоном.

Такой же уклон имеют пазы в ступицах

деталей. Клиновые шпонки забивают в

пазы. Поэтому создается напряженное

соединение. Эти шпонки передают не

только вращающий момент, но и удерживают

деталь от осевого смещения. Соединения

клиновыми шпонками применяют в тихоходных

передачах. Тангенциальные

шпонки состоят из двух односкосных

клиньев. Они вводятся в пазы ударом.

Применяют для валов с диаметром более

60 мм при передаче

28. Система допусков и посадок шпоночных соединений. Основные типы и параметры шпоночных соединений. Допуски и посадки шпоночных соединений. Условные обозначения шпоночных соединений.