- •2. Системы предпочтительных чисел. Параметры и параметрические ряды.

- •1. Основные цели и задачи стандартизации. Сущность стандартизации и ее экономическая эффективность.

- •4. Основные термины и определения по допускам и посадкам.

- •3. Взаимозаменяемость и ее виды. Эффективность взаимозаменяемости.

- •7. Ряды допусков. Поля допусков. Принципы построения системы допусков и посадок.

- •5. Предпочтительные числа и их ряды. Нормальные линейные размеры.

- •6. Единая система допусков и посадок (есдп). Основные положения. Система допусков и посадок для гладких соединений. Интервалы номинальных размеров.

- •8. Посадки. Указание точности изготовления размеров на чертеже. Рекомендации по выбору посадок гладких соединений.

- •9.Методика выбора посадок. Посадки в системе отверстия. Посадки в системе вала.

- •11. Применение, выбор и основные этапы расчета переходных посадок.

- •10. Применение, выбор и основные этапы расчета посадок с натягом.

- •13.Расчет и конструирование средств контроля гладких цилиндрических соединений. Расчет предельных и контрольных калибров для гладких цилиндрических соединений.

- •14.Допуски и посадки на угловые размеры.

- •12.Применение, выбор и основные этапы расчета посадок с зазором.

- •15.Шероховатость поверхностей. Параметры шероховатости и их числовые значения. Расстановка параметров шероховатости на чертежах. Контроль шероховатости поверхностей. Волнистость поверхности.

- •16.Система нормирования отклонений и допусков форм и расположения поверхностей. Расстановка допусков формы на чертежах. Числовые значения допусков формы.

- •17. Система нормирования отклонений и допусков форм и расположения поверхностей. Отклонения и допуски формы поверхностей.

- •22. Система допусков и посадок подшипников качения. Соединения с подшипниками качения. Основные типы подшипников: характеристика, применение, маркировка.

- •21. Назначение допусков формы и расположения поверхностей в зависимости от конструкции сборочного узла. Контроль отклонений формы и взаимного расположения поверхностей.

- •20. Система нормирования отклонений и допусков форм и расположения поверхностей. Зависимые и независимые допуски формы и расположения поверхностей.

- •18. Система нормирования отклонений и допусков форм и расположения поверхностей. Отклонения и допуски расположения поверхностей.

- •19. Система нормирования отклонений и допусков форм и расположения поверхностей. Суммарные допуски формы и расположения поверхностей.

- •24. Система допусков и посадок подшипников качения. Режимы работы и виды нагружения подшипников качения.

- •23. Система допусков и посадок подшипников качения. Выбор посадок для подшипников качения.

- •27. Система допусков и посадок резьбовых соединений. Отклонения, допуски и посадки резьбовых деталей. Обозначение резьбовых деталей.

- •26. Система допусков и посадок резьбовых соединений. Основные элементы и параметры резьбы. Основные принципы взаимозаменяемости резьбовых деталей.

- •25. Система допусков и посадок подшипников качения. Отклонения формы и требования к посадочным поверхностям. Обозначение допусков и посадок подшипников качения на чертежах.

- •28. Система допусков и посадок шпоночных соединений. Основные типы и параметры шпоночных соединений. Допуски и посадки шпоночных соединений. Условные обозначения шпоночных соединений.

- •32. Методы и средства контроля зубчатых передач.

- •31. Система допусков и посадок зубчатых и червячных передач. Виды сопряжений. Выбор вида сопряжения. Условное обозначение точности передачи.

- •30. Система допусков и посадок зубчатых и червячных передач. Нормы кинематической точности, плавности, контакта зубьев в передаче, боковой зазор.

- •29. Система допусков и посадок шлицевых соединений. Основные типы и параметры шлицевых соединений. Допуски и посадки шлицевых соединений. Условные обозначения шлицевых соединений.

- •34. Размерные цепи сборочных узлов. Метод полной и неполной (вероятностный метод) взаимозаменяемости.

- •33. Размерные цепи. Основные термины и определения. Прямая и обратная задачи. Виды размерных цепей. Принципы построения размерных цепей.

- •38. Метрология и технические измерения. Оптико-механические, емкостные и др. Приборы и приспособления для технических измерений.

- •36. Метрология и технические измерения. Средства измерений. Основные виды физических измерений. Методы и средства измерений линейных и угловых размеров.

- •35. Размерные цепи сборочных узлов. Метод групповой взаимозаменяемости (селективная сборка) и метод регулирования.

- •39. Метрология и технические измерения. Отсчетные устройства и их классификация: уровневые, штриховые, c линейным и круговым нониусами, измерительные головки.

- •2. Системы предпочтительных чисел. Параметры и параметрические ряды.

- •40. Метрология и технические измерения. Метрологические параметры средств измерения. Выбор методов и средств измерений.

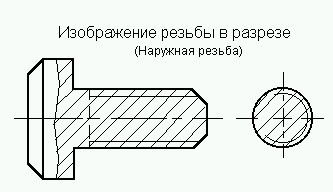

Резьба

должна сопрягаться только по сторонам

резьбового профиля, поэтому основным

параметром, определяющим характер

посадки резьбовой пары, является средний

диаметр. Допуски на наружный и внутренний

диаметры устанавливают таким образом,

чтобы исключить возможность защемления

по вершинам и впадинам резьбы. Наиболее

распространена посадка

с зазором,

где номинальный средний диаметр равен

наибольшему среднему диаметру резьбы

гайки. Отклонения

отсчитываются от

линии номинального профиля резьбы

перпендикулярно оси резьбы. Допуски

для диаметров резьбы болтов и гаек

определяются в зависимости от принятой

степени точности, обозначаемой числами.

Принят следующий дискретный ряд значений

степени точности для диаметров болта

и гайки: d = 4, 6, 8; d2

= 4, 6, 7, 8; D1

= 5, 6, 7; D2

= 4, 5, 6, 7. Допуски диаметров d1

и D не устанавливаются. Расположение

полей допусков диаметров резьбы

относительно номинального профиля

определяют ряды основных отклонений:

верхние отклонения es для наружной

резьбы шпилек и нижние отклонения EI

для внутренней резьбы гаек. Значения

допусков диаметров зависят от степени

точности и шага резьбы (допуск среднего

диаметра зависит, кроме этого, ещё и от

номинального диаметра резьбы). Стандартом

описаны допуски среднего диаметра Тd2,

TD2,

наружной и внутренней резьб, наружного

диаметра Td

наружной резьбы и внутреннего диаметра

TD1

внутренней резьбы. Обозначения

полей допуска резьбы: Поле

допуска резьбы образуется сочетанием

поля допуска среднего диаметра с полем

допуска диаметра выступов (диаметра d

для болтов и диаметра D1 для гаек).

Обозначение поля

допуска резьбы включает в себя: 1)

обозначение поля допуска среднего

диаметра, помещаемого на

первом

месте, и 2) обозначения поля допуска

наружного диаметра для болтов (внутреннего

– для гаек). Примеры

обозначения полей допусков:

резьбы с крупным

шагом: болт М10 — 6g, гайка М10 — 6Н;

резьбы с мелким

шагом: болт М10 X 1 — 6g; гайка М10 X 1 — 6Н. Посадки

крепежных изделий обозначают дробью,

в числителе которой указывают обозначение

поля допуска гайки, а в знаменателе —

обозначение поля допуска болта, к

примеру: М10 — 6H/6g и М10 X 1 — 6H/6g. Наиболее

распространённая посадка для крепёжных

метрических резьб: 6Н/6g. Допуски

и посадки крепежной резьбы с натягом. В

соединениях шпилек с корпусами, а также

при наличии специальных требований к

резьбовым соединениям применяют

переходные посадки, а также посадки с

натягом. Неподвижность и прочность

соединения обеспечиваются при посадках

с натягом за счет натяга по среднему

диаметру, при переходных посадках —

за счет применения дополнительных

элементов заклинивания: конического

сбега, плоского бурта, цилиндрической

цапфы. Для

образования полей допусков в посадках

с натягом установлены основные отклонения

диаметров резьбы в зависимости от

степени точности. При

малых натягах не исключается вывинчивание

шпилек в эксплуатации, а при чрезмерно

больших натягах возможно скручивание

шпилек и разрушение резьбы в корпусах

при монтаже, поэтому на средние диаметры

резьб деталей стандартом установлены

более высокие степени точности: 3-я и

2-я — для шпилек, 2-я — для гнезд. Таким

образом, наиболее употребимой для

крепежной резьбы фланцевых соединений

является посадка с зазором: она

предотвращает защемление резьбы по

вершинам и впадинам витков. Для

ответственных условий применяются

резьбы с переходными посадками и

посадками с натягом, которые обеспечивают

неподвижность и прочность соединения. Основные

отклонения

метрических резьб для переходных

посадок: Для

болтов: jh,

j,

jk

.

Для

гаек: Н.

Резьба

— равномерно расположенные выступы

или впадины постоянного сечения,

образованные на цилиндрической или

конической поверхности по винтовой

линии с постоянным шагом. Является

основным элементом резьбового соединения,

винтовой передачи, а также червячного

соединения зубчато-винтовой передачи. В

соответствии с ГОСТ 11708-66 основные

элементы и параметры резьбы

имеют следующие определения: -

Левая резьба – образована контуром,

вращающимся против часовой стрелки и

перемещающимся вдоль оси в направлении

от наблюдателя; -

Правая резьба – образована контуром,

вращающимся по часовой стрелке и

перемещающимся вдоль оси в направлении

от наблюдателя. -

Профиль резьбы – контур сечения резьбы

в плоскости, проходящей через её ось. -

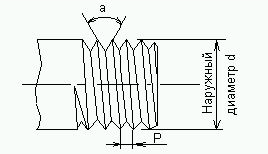

Угол профиля а – угол между боковыми

сторонами профиля. -

Шаг резьбы Р – расстояние между соседними

одноименными боковыми сторонами профиля

в направлении, параллельном оси резьбы. -

Ход резьбы Ph – расстояние между

ближайшими одноименными боковыми

сторонами профиля, принадлежащими

одной и той же винтовой поверхности, в

направлении, параллельном оси резьбы.

В однозаходной резьбе ход равен шагу,

в многозаходной - произведению Р на

число заходов

n. Ход

резьбы – величина относительного

осевого перемещения винта (гайки) за

один оборот. -

Наружный диаметр резьбы (d – для болта,

D – для гайки) – диаметр воображаемого

цилиндра, описанного вокруг вершин

наружной резьбы или впадин внутренней

резьбы. -

Внутренний диаметр резьбы (d1 – для

болта, D1 – для гайки) – диаметр

воображаемого цилиндра, вписанного во

впадины наружной резьбы или в вершины

внутренней резьбы. -

Средний диаметр резьбы (d2 – для болта,

D2 – для гайки) – диаметр воображаемого

соосного с резьбой цилиндра, который

пересекает витки резьбы таким образом,

что ширина выступа резьбы и ширина

впадины (канавки) оказываются равными. Основные

принципы взаимозаменяемости деталей. Главным

условием взаимозаменяемости резьб

является ввинчиваемость винтов и гаек,

имеющих резьбу одинакового профиля,

шага и номинального диаметра, при

получении заданного характера соединения

без подгонки. Для

свинчиваемости парных резьб необходимо,

чтобы на длине свинчиваемости l

действительные размеры наружных и

внутренних резьб не выходили за пределы

номинального контура. Номинальный

контур наружной резьбы – наибольший

предельный контур. Номинальный

контур внутр. резьбы – наименьший

предельный контур гайки. У

большинства резьб по наружному и

внутреннему диаметру предусматриваются

зазоры, поля допусков расположены так,

что погрешность этих диаметров не

препятствует свинчиваемости резьб.

Поэтому свинчиваемость резьб зависит

от точности диаметров D2

(d2),

шара Р и угла профиля резьбы α. Допускаемые

отклонения этих параметров раздельно

не нормируются. Параметры

погрешности Р и α можно компенсировать

допустимой погрешностью среднего

диаметра резьбы. Для этого устанавливают

суммарный допуск на средние диаметры

болта Td2

и гайки TD2,

который и включает погрешности,

упомянутые выше.

Основные

отклонения метрических резьб для

посадок с натягом: Для

болтов d2:

n,

p,

r.

Для

болтов D:

Е, С.

Для

гаек: Н, D,

C. Обозначение

резьбовых деталей. М12

х Ph3P1,5

– 6H/5g6h

– S

– LH М

– обозначение типа профиля резьбы. М

– метрическая. 12

– номинальный диаметр резьбы. Х

– умножение. Ph

– условное обозначение хода резьбы. 3

– обозначение хода резьбы. Р

– условное обозначение шага резьбы. 1,5

– шаг резьбы. –

- указывается

посадка резьбового соединения. 6Н

– для внешнего и внутреннего диаметра. N

– группа длин свинчивания (нормальная

не проставляется) Н

– обозначение длины резьбы. Если

резьба многозаходная, Ph

не пишется. Группы

длин свинчивания: S

– короткие, l

< 2,24 P

d0,2 N

– нормальные, 2,24 P

d0,2

≤ l

≤ 6,7 P

d0,2 L

– большие, l

> 6,7 Р d0,2

Влияние

погрешностей параметров резьбы на

взаимозаменяемость. При изготовлении

резьбовых деталей неизбежны погрешности

профиля резьбы и ее основных параметров,

которые могут нарушить свинчиваемость

и ухудшить качество соединения. Погрешности

всех трех диаметров для наружной резьбы,

направленные в минус, и для внутренней

резьбы, направленные в плюс, не будут

влиять на свинчиваемость, в то время

как любая погрешность шага и угла

профиля, направленная и в плюс и в минус

от их номинальных размеров помешает

свинчиванию. Влияние погрешностей шага

и угла профиля на прочность резьбы

проявляется при достижении свинчивания

резьбовых деталей за счет уменьшения

расчетной площади контакта боковых

сторон профиля резьбы на длине

свинчивания. Главная

роль среднего диаметра резьбы в

обеспечении взаимозаменяемости

обусловлена тем, что помимо влияния на

свинчиваемость, погрешности среднего

диаметра резьбы вместе с погрешностями

шага и угла профиля резьбы определяют

взаимное положение боковых сторон

профиля, по которым происходит контакт

резьбовых деталей и оказывают существенное

влияние на прочность резьбового

соединения.

Средний

диаметр наружной и внутренней резьбы

выступает в качестве компенсатора

погрешности шага и угла профиля резьбы

для достижения свинчиваемости резьбовых

соединений.

Для

обеспечения требований взаимозаменяемости

свинчиваемых деталей устанавливают

предельные контуры наружной и внутренней

резьбы, в пределах которых должны

находиться действительные контуры

наружной и внутренней резьбы.

Посадки

внутреннего кольца относительно вала

выбирают в системе отверстия, а наружного

кольца в корпус — в системе вала. Поле

допуска на средний диаметр отверстия

dm

подшипника Ldm

расположено в минус от номинального

размера, а не в плюс, как у основного

отверстия. Это делается для того, чтобы

в соединениях с натягом использовать

валы, изготовленные по стандартным

переходным посадкам, и не вводить новые

посадки. Поле допуска для среднего

наружного диаметра Dm,

подшипника IDm

распространяется в «тело» детали, т.е.

так же, как у основного вала. Схема

общих обозначений полей допусков на

средние наружный диаметр и диаметр

отверстия подшипников:

Необходимо

обеспечить точность положения колец

подшипников относительно оси вращения,

обусловливаемую в основном отсутствием

перекосов. Геометрические оси колец

подшипников не должны значительно

отклоняться по направлению от оси

вращения вала. Обозначение

посадок подшипников

такое же, как принято в ЕСДП, т.е. в виде

дроби, когда в числителе указывают поле

допуска отверстия, а в знаменателе -

поле допуска вала. Одним из полей

допусков является поле допуска кольца

подшипника. Обозначения могут

осуществляться несколькими вариантами. Стандартом

допускается не указывать поле допуска

кольца подшипника. Таким образом, на

сборочном чертеже допускается вместо

посадки указывать только поле допуска

размера, который будет обрабатываться

по данному чертежу на данном производстве,

и не указывать точность (поле допуска)

поверхности подшипника. Но существенный

недостаток этого обозначения в том,

что на чертеже не указывается в явном

виде точность используемого подшипника. Подшипник

класса точности 0 на вал с номинальным

диаметром 50мм с полем допуска k6: посадка

50LO/k6. То же в отверстие корпуса с

номинальным диаметром 90 мм, с полем

допуска К7: посадка 90К7/L0. Обозначения

посадок подшипников на вал и в корпус

показаны на рисунке. Отклонения

формы – овальность, огранка,

конусообразность, бочкообразность,

седлообразность. Овальность

— это отклонение от круглости, при

котором реальный профиль представляет

собой овалообразную фигуру, наибольший

и наименьший диаметры которой взаимно

перпендикулярны. Огранка

— отклонение от круглости, при котором

реальный профиль представляет собой

многогранную фигуру. Конусообразность

— отклонение профиля продольного

сечения, при котором образующие

прямолинейны, но непараллельны. Бочкообразность

характеризуется выпуклостью образующих,

т. е. диаметры увеличиваются от краев

к середине сечения. Седлообразность

— отклонение профиля продольного

сечения, при котором образующие

непрямолинейны и диаметры уменьшаются

от краев к середине сечения. Отклонения

от круглости (отклонение формы в

плоскости, перпендикулярной оси), и

отклонение профиля продольного сечения

(отклонение профиля в плоскости

проходящей через ось). Технические

требования

к посадочным поверхностям валов и

корпусов обусловлены малыми размерами

площадок контакта тел качения с

поверхностями качения колец и малой

длиной посадочной поверхности колец

относительно их диаметров. Расчетный

ресурс подшипника качения может быть

обеспечен только при правильном

сопряжении его колец с валом и корпусом,

т.е. при правильном выборе посадок,

соблюдении требований к шероховатости,

размерной точности, отклонениям формы

и расположения посадочных мест. Большое

значение имеет правильность геометрических

форм посадочных поверхностей, т. к.

кольца подшипников являются тонкостенными

деталями и при посадках с натягом

деформируются, принимая форму посадочного

места.27. Система допусков и посадок резьбовых соединений. Отклонения, допуски и посадки резьбовых деталей. Обозначение резьбовых деталей.

26. Система допусков и посадок резьбовых соединений. Основные элементы и параметры резьбы. Основные принципы взаимозаменяемости резьбовых деталей.

25. Система допусков и посадок подшипников качения. Отклонения формы и требования к посадочным поверхностям. Обозначение допусков и посадок подшипников качения на чертежах.