- •2. Системы предпочтительных чисел. Параметры и параметрические ряды.

- •1. Основные цели и задачи стандартизации. Сущность стандартизации и ее экономическая эффективность.

- •4. Основные термины и определения по допускам и посадкам.

- •3. Взаимозаменяемость и ее виды. Эффективность взаимозаменяемости.

- •7. Ряды допусков. Поля допусков. Принципы построения системы допусков и посадок.

- •5. Предпочтительные числа и их ряды. Нормальные линейные размеры.

- •6. Единая система допусков и посадок (есдп). Основные положения. Система допусков и посадок для гладких соединений. Интервалы номинальных размеров.

- •8. Посадки. Указание точности изготовления размеров на чертеже. Рекомендации по выбору посадок гладких соединений.

- •9.Методика выбора посадок. Посадки в системе отверстия. Посадки в системе вала.

- •11. Применение, выбор и основные этапы расчета переходных посадок.

- •10. Применение, выбор и основные этапы расчета посадок с натягом.

- •13.Расчет и конструирование средств контроля гладких цилиндрических соединений. Расчет предельных и контрольных калибров для гладких цилиндрических соединений.

- •14.Допуски и посадки на угловые размеры.

- •12.Применение, выбор и основные этапы расчета посадок с зазором.

- •15.Шероховатость поверхностей. Параметры шероховатости и их числовые значения. Расстановка параметров шероховатости на чертежах. Контроль шероховатости поверхностей. Волнистость поверхности.

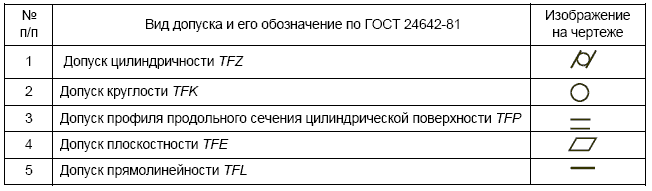

- •16.Система нормирования отклонений и допусков форм и расположения поверхностей. Расстановка допусков формы на чертежах. Числовые значения допусков формы.

- •17. Система нормирования отклонений и допусков форм и расположения поверхностей. Отклонения и допуски формы поверхностей.

- •22. Система допусков и посадок подшипников качения. Соединения с подшипниками качения. Основные типы подшипников: характеристика, применение, маркировка.

- •21. Назначение допусков формы и расположения поверхностей в зависимости от конструкции сборочного узла. Контроль отклонений формы и взаимного расположения поверхностей.

- •20. Система нормирования отклонений и допусков форм и расположения поверхностей. Зависимые и независимые допуски формы и расположения поверхностей.

- •18. Система нормирования отклонений и допусков форм и расположения поверхностей. Отклонения и допуски расположения поверхностей.

- •19. Система нормирования отклонений и допусков форм и расположения поверхностей. Суммарные допуски формы и расположения поверхностей.

- •24. Система допусков и посадок подшипников качения. Режимы работы и виды нагружения подшипников качения.

- •23. Система допусков и посадок подшипников качения. Выбор посадок для подшипников качения.

- •27. Система допусков и посадок резьбовых соединений. Отклонения, допуски и посадки резьбовых деталей. Обозначение резьбовых деталей.

- •26. Система допусков и посадок резьбовых соединений. Основные элементы и параметры резьбы. Основные принципы взаимозаменяемости резьбовых деталей.

- •25. Система допусков и посадок подшипников качения. Отклонения формы и требования к посадочным поверхностям. Обозначение допусков и посадок подшипников качения на чертежах.

- •28. Система допусков и посадок шпоночных соединений. Основные типы и параметры шпоночных соединений. Допуски и посадки шпоночных соединений. Условные обозначения шпоночных соединений.

- •32. Методы и средства контроля зубчатых передач.

- •31. Система допусков и посадок зубчатых и червячных передач. Виды сопряжений. Выбор вида сопряжения. Условное обозначение точности передачи.

- •30. Система допусков и посадок зубчатых и червячных передач. Нормы кинематической точности, плавности, контакта зубьев в передаче, боковой зазор.

- •29. Система допусков и посадок шлицевых соединений. Основные типы и параметры шлицевых соединений. Допуски и посадки шлицевых соединений. Условные обозначения шлицевых соединений.

- •34. Размерные цепи сборочных узлов. Метод полной и неполной (вероятностный метод) взаимозаменяемости.

- •33. Размерные цепи. Основные термины и определения. Прямая и обратная задачи. Виды размерных цепей. Принципы построения размерных цепей.

- •38. Метрология и технические измерения. Оптико-механические, емкостные и др. Приборы и приспособления для технических измерений.

- •36. Метрология и технические измерения. Средства измерений. Основные виды физических измерений. Методы и средства измерений линейных и угловых размеров.

- •35. Размерные цепи сборочных узлов. Метод групповой взаимозаменяемости (селективная сборка) и метод регулирования.

- •39. Метрология и технические измерения. Отсчетные устройства и их классификация: уровневые, штриховые, c линейным и круговым нониусами, измерительные головки.

- •2. Системы предпочтительных чисел. Параметры и параметрические ряды.

- •40. Метрология и технические измерения. Метрологические параметры средств измерения. Выбор методов и средств измерений.

С

повышением класса точности возрастают

точностные требования ко всем элементам

подшипников: как внутренним, обеспечивающим

точность вращения и радиальные зазоры

между телами качения и дорожками колец,

так и внешним, обеспечивающим посадку

колец в изделии. Точность

тел качения очень высокая и составляет

в среднем по разномерности в одном

подшипнике 1 мкм. Шероховатость

поверхности тел качения, дорожек качения

и присоединительных поверхностей колец

Ra 0,63…0,32 мкм и менее. Уменьшение параметра

шероховатости Ra от 0,32 до 0,08 мкм повышает

ресурс подшипника более чем в два раза. Посадки

наружного кольца с отверстием корпуса

изделия выполняют в системе вала, и

поле допуска наружного диаметра

наружного кольца располагается как

для основного вала, т.е. в минус от

нулевой линии. Посадки внутреннего

кольца с валом изделия осуществляются

в системе отверстия, но поле допуска

внутреннего диаметра внутреннего

кольца располагается от нулевой линии

в минус. Маркировка

подшипников качения (схема осн. условного

обозначения): 1

– диаметр отверстия 2

– серия диаметров 3

– тип подшипника 4

– конструктивное исполнение 5

– размерная серия (серия ширин/высот) 6

– класс точности (является знаком

условного обозначения) Знаки

условного обозначения: слева – категория

подш., момент трения, группа радиального

зазора по ГОСТ-21810, класс точности;

справа – материал детали, конструктивное

изменение, температура отпуска, смазочный

материал, требования уровня вибрации. Подшипники

качения являются наиболее распространенными

стандартными изделиями сборочными

единицами. Они должны обеспечивать

точность, бесшумность, долговечность

и другие эксплуатационные свойства

качества. Телами

качения являются шарики, ролики или

иглы в игольчатых подшипниках. Основные

присоединительные размеры, по которым

осуществляется полная внешняя

взаимозаменяемость: наружный диаметр

D наружного кольца и внутренний диаметр

d внутреннего кольца. Основным

параметром подшипника

качения, определяющим его точность

вращения, грузоподъемность, бесшумность

работы, равномерность распределения

нагрузки и другие эксплуатационные

свойства, является радиальный зазор

между телами качения и дорожками

качения. В

зависимости от точности указанных

параметров ГОСТ 520-2002 для шариковых и

роликовых подшипников с внутренним

диаметром от 0,6 до 2000 мм устанавливает

классы точности, которые обозначаются

арабскими цифрами в порядке повышения

точности: 7,

8 – пониженный 0

– нормальный (не указывается, если

перед ним нет цифры) 6

– повышенный 5

– высокий (сверхточный) 4

– особо высокий (прецизионный) 2

– сверхвысокий (сверхпрецизионный) Класс

точности проставляют через тире перед

условным обозначением подшипника,

например 6-205. Подшипники более высоких

классов точности применяют при больших

частотах вращения и в случаях, когда

требуется высокая точность вращения

вала например, для авиационных двигателей,

для шпинделей шлифовальных и других

прецизионных станков.

Для

контроля отклонений формы от плоскостности

и прямолинейности применяют поверочные

линейки, поверочные и разметочные плиты

и уровни. Поверочные

линейки бывают лекальные, с широкой

рабочей поверхностью и угловые. Линейки

с одной гранью служат для определения

отклонений от прямолинейности на

просвет. Отсутствие световой щели между

деталью и линейкой подтверждает

прямолинейность образующей, а наличие

световой щели указывает на отклонение

от прямолинейности. Для

проверки отклонения от плоскостности

могут применяться лекальные линейки

как с одной гранью, так и с тремя или

четырьмя. С

помощью трехгранных и четырехгранных

линеек плоскость проверяют на краску.

Для этой цели рабочие грани линеек

покрывают тонким слоем специальной

краски (синьки), затем линейкой водят

по проверяемой плоскости, в результате

чего краска с линейки переходит на

проверяемую плоскость. Из-за отдельных

неровностей плоскости она покрывается

краской не сплошь, а пятнами различной

интенсивности.

Допуск

формы TF – наибольшее допускаемое

значение отклонения формы. Выбор

допусков зависит от конструктивных и

технологических требований и, кроме

того, связан с допуском размера. Поле

допуска размера для сопрягаемых

поверхностей ограничивает также и

любые отклонения формы на длине

соединения. Допуски

формы назначают только в тех случаях,

когда они должны быть меньше допуска

размера. Назначение

допусков формы может быть выполнено

методом подобия. Тогда

по условиям эксплуатации детали

определяется степень точности. Затем

степень точности снижается на одну,

если L/d от 2 до 5; на две степени точности

грубее, если L/d>5 и определяется допуск.

(L –

базовая

длина,

Допуск

расположения – предел, ограничивающий

допускаемое значение отклонения

расположения поверхностей. Поле

допуска расположения TP – область в

пространстве или заданной плоскости,

внутри которой должен находиться

прилегающий элемент или ось, центр,

плоскость симметрии в пределах

нормируемого участка, ширина или диаметр

которой определяется значением допуска,

а расположение

относительно баз

– номинальным расположением

рассматриваемого элемента. Числовые

значения и степень точности для допусков

расположения обычно определяются

методом подобия.

Применение

условных обозначений предпочтительно.

Условные

обозначения допусков помещают в

прямоугольную рамку, разделенную на

две или три части. В первой проставляют

условный знак допуска, во второй –

числовое значение допуска в миллиметрах,

в третьей — буквенное обозначение базы

или другой поверхности, к которой

относится отклонение.

С элементом, к

которому относится допуск, рамку

соединяют прямой или ломаной линией,

заканчивающейся стрелкой.

Если допуск

относится к поверхности или ее профилю,

то рамку соединяют с контурной линией

поверхности или ее продолжением. При

этом соединительная линия не должна

быть продолжением размерной рамки.

Если же допуск относится к оси или

плоскости симметрии, то соединительная

линия должна быть продолжением размерной

линии.

При

номинальной плоской форме торца торцовое

биение является результатом совместного

проявления отклонения от общей плоскости

точек, лежащих на линии пересечения

торцовой поверхности с секущим цилиндром,

и отклонения от перпендикулярности

торца относительно оси базовой

поверхности на длине, равно диаметру

рассматриваемого сечения. Торцовое

биение не включает в себя всего отклонения

от плоскостности рассматриваемой

поверхности.

5. Допуск торцевого

биения — наибольшее допускаемое

значение торцового биения. 6.

Поле допуска торцевого биения — область

на боковой поверхности цилиндра, диаметр

которого равен заданному или любому в

том числе и наибольшему диаметру

торцовой поверхности, а ось совпадает

с базовой осью, ограниченная двумя

параллельными плоскостями, отстоящими

друг от друга на расстоянии, равном

допуску торцового биения Т, и

перпендикулярными базовой оси.

7. Биение в заданном

направлении — разность наибольшего и

наименьшего расстояний от точек

реального профиля поверхности вращения

в сечении рассматриваемой поверхности

конусом, ось которого совпадает с

базовой осью, а образующая имеет заданное

направление, до вершины этого конуса.

Направление

рекомендуется задавать по нормали

рассматриваемой поверхности.

Биение является

результатом совместного проявления в

заданном направлении отклонений формы

профиля рассматриваемого сечения и

отклонений расположения оси рассматриваемой

поверхности относительно базовой оси. 8.

Допуск биения в заданном направлении

— наибольшее допускаемое значение

биения в заданном направлении. 9.

Поле допуска биения в заданном направлении

— область на боковой поверхности

конуса, ось которого совпадает с базовой

осью, а образующая имеет заданное

направление, ограниченная двумя

параллельными плоскостями, отстоящими

друг от друга на расстоянии вдоль

образующей

конуса,

равном допуску биения Т, и перпендикулярными

базовой оси. 10.

Полное радиальное биение — разность

наибольшего и наименьшего расстояний

от всех точек реальной поверхности в

пределах нормируемого участка до

базовой оси.

Полное радиальное

биение является результатом совместного

проявления отклонения от цилиндричности

рассматриваемой поверхности и отклонения

от ее соосности относительно базовой

оси.

11. Допуск полного

радиального биения — наибольшее

допускаемое значение полного радиального

биения.

12. Поле допуска

полного радиального биения — область

в пространстве, ограниченная двумя

цилиндрами, ось которых совпадает с

базовой осью, а боковые поверхности

отстоят друг от друга на расстоянии,

равном допуску полного радиального

биения Т.

В

зависимости от формы и назначения

детали различают зависимые и независимые

допуски расположения поверхностей.

Значение зависимого допуска расположения

определяется не только заданным

предельным отклонением расположения,

но зависит также от действительных

отклонений размеров рассматриваемых

поверхностей. Назначаются зависимые

допуски с целью обеспечить собираемость

деталей. Значение независимого допуска

определяется только заданным предельным

отклонением расположения и не зависит

от предельных отклонений размеров

рассматриваемых поверхностей.

К

отклонениям расположения поверхностей

относятся: 1) отклонение от параллельности

плоскостей, прямых в плоскости, осей

поверхностей вращения, оси вращения и

плоскости; 2) отклонение от перпендикулярности

плоскостей, осей или оси и плоскости;

3) отклонение от соосности — относительно

оси базовой поверхности и относительно

общей оси; 4) отклонение от пересечения

осей; 5) отклонение наклона; 6) отклонение

от симметричности; 7) позиционное

отклонение — смещение от номинального

расположения.

К

суммарным отклонениям формы и расположения

поверхностей относятся: 1) торцовое и

радиальное биение и биение в заданном

направлении; 2) полное торцовое и полное

радиальное биение; 3) отклонение формы

заданного профиля; 4) отклонение формы

заданной поверхности.

Отклонения

расположения поверхностей от их

номинального значения чрезвычайно

вредно сказываются на надежности и

долговечности работы машин, вызывая в

отдельных деталях и соединениях

дополнительные статические и динамические

нагрузки, что приводит к быстрому износу

и усталостному разрушению деталей.

Допуски

формы и расположения поверхностей

указывают на чертежах условными

обозначениями или текстом в технических

требованиях.

Отклонение

расположения поверхностей — отклонение

реального расположения рассматриваемого

элемента детали от его номинального

расположения. Номинальное расположение

элемента определяется номинальными

линейными и угловыми размерами между

ним и базами или между рассматриваемыми

элементами, если базы не заданы.

Базой

называется элемент детали или сборочной

единицы или выполняющее ту же функцию

сочетание элементов, по отношению к

которому задается допуск расположения

или определяется расположение

рассматриваемого нормируемого элемента.

Базой

может быть поверхность, например,

плоскость, ее образующая или точка –

например, вершина конуса, центр сферы,

ось, если базой является поверхность

вращения.

При

оценке отклонений расположения должны

исключаться отклонения формы. Для этого

реальные поверхности или профили

заменяются прилегающими, а за оси,

плоскости симметрии и центры реальных

поверхностей профилей принимают оси,

плоскости симметрии и центры прилегающих

элементов.

Стандартом

установлены семь видов отклонений

расположения поверхностей: от

параллельности; от перпендикулярности;

наклона; от соосности; от симметричности;

позиционное; от пересечения осей.

Отклонение

от параллельности — разность А

наибольшего и наименьшего расстояний

между плоскостями осью и плоскостью,

прямыми в плоскости, осями в пространстве

и т.д. в пределах нормируемого участка.

Отклонение

от перпендикулярности — отклонение

угла между плоскостями, плоскостью и

осью, осями и т.д. от прямого угла,

выраженного в линейных единицах Д, на

длине нормируемого участка.

Отклонение

наклона — отклонение угла между

плоскостями осями

или прямыми, плоскостью и осью и т.д. от

номинального угла, выраженного в

линейных единицах А, на длине нормируемого

участка.

Отклонение

от симметричности — наибольшее

расстояние между плоскостью осью

рассматриваемого элемента или элементов

и плоскостью симметрии базового элемента

или общей плоскостью симметрии двух

или нескольких элементов в пределах

нормируемого участка.

Отклонение от

соосности — наибольшее расстояние А

между осью рассматриваемой поверхности

вращения и осью базовой поверхности

или осью двух или нескольких поверхностей

на длине нормируемого участка.

Отклонение от

пересечения осей — наименьшее расстояние

А между осями, номинально пересекающимися.

Позиционное

отклонение — наибольшее расстояние А

между реальным расположением элемента

центра, оси или плоскости симметрии и

его номинальным расположением в пределах

нормируемого участка.

Суммарное

отклонение формы и расположения —

отклонение, являющееся результатом

совместного проявления отклонения

формы и отклонения расположения

рассматриваемой поверхности или

рассматриваемого профиля относительно

заданных баз.

Суммарный

допуск формы и расположения — предел

ограничивающий допускаемое значение

с отклонения формы и расположения.

Поле

суммарного допуска формы и расположения

— область в пространстве или на заданной

поверхности, внутри которой должны

находиться все точки реальной поверхности

профиля в пределах нормируемого участка.

1.

Радиальное биение — разность наибольшего

и наименьшего расстояний от точек

реального профиля поверхности вращения

до базовой оси в сечении плоскостью,

перпендикулярной базовой оси.

Радиальное

биение является результатом совместного

проявления отклонения от круглости

профиля рассматриваемого сечения и

отклонения его центра относительно

базовой оси. Оно не включает в себя

отклонений формы и расположения

образующей поверхности вращения.

2.

Допуск радиального биения — наибольшее

допускаемое значение радиального

биения.

3. Поле

допуска радиального биения — область

на плоскости, перпендикулярной базовой

оси, ограниченная двумя концентричными

окружностями с центром, лежащим на

базовой оси, и отстоящими друг от друга

на расстоянии, равном допуску радиального

биения Т.

4.

Торцовое биение — разность наибольшего

и наименьшего расстояний от точек

реального профиля торцовой поверхности,

до плоскости, перпендикулярной базовой

оси.

Примечание.

Торцовое биение определяется в сечении

торцовой поверхности цилиндром заданного

диаметра, соосным с базовой осью, а если

диаметр не задан, то в сечении любого,

в том числе и наибольшего, диаметра

торцовой поверхности.

![]()

22. Система допусков и посадок подшипников качения. Соединения с подшипниками качения. Основные типы подшипников: характеристика, применение, маркировка.

21. Назначение допусков формы и расположения поверхностей в зависимости от конструкции сборочного узла. Контроль отклонений формы и взаимного расположения поверхностей.

20. Система нормирования отклонений и допусков форм и расположения поверхностей. Зависимые и независимые допуски формы и расположения поверхностей.

18. Система нормирования отклонений и допусков форм и расположения поверхностей. Отклонения и допуски расположения поверхностей.

19. Система нормирования отклонений и допусков форм и расположения поверхностей. Суммарные допуски формы и расположения поверхностей.