- •Физико-химические свойства

- •Сварка электронным лучом имеет значительные преимущества:

- •Недостатки электронно-лучевой сварки:

- •Сущность лазерной сварки

- •Преимущества лазерной сварки

- •Недостатки технологии

- •Склонность к порообразованию

- •Подготовка под сварку

- •Газовая сварка

- •Ручная сварка

- •Автоматическая сварка под флюсом

- •Электрошлаковая сварка меди и ее сплавов

- •Дуговая сварка в защитных газах

- •Схемы операций точения

- •Виды точения

- •Сверление по кондуктору

- •Рассверливание отверстий

- •Факторы, определяющие точность обработки

Сверление по кондуктору

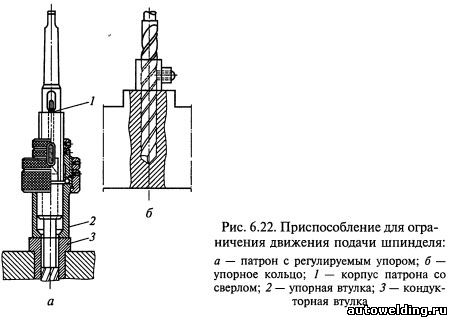

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс

сверления сквозных отверстий отличается

от процесса сверления глухих отверстий.

Когда при сверлении сквозных отверстий

сверло выходит из отверстия, сопротивление

материала заготовки уменьшается

скачкообразно. Если не уменьшить в это

время скорость подачи сверла, то оно,

заклиниваясь, может сломаться. Особенно

часто это случается при сверлении

отверстий в тонких заготовках, сквозных

прерывистых отверстий и отверстий,

расположенных под прямым углом одно к

другому. Поэтому сверление сквозного

отверстия производят с большой скоростью

механической подачи шпинделя. В конце

сверления нужно выключить скорость

подачи и досверлить отверстие вручную

со скоростью, меньшей, чем механическая.

Процесс

сверления сквозных отверстий отличается

от процесса сверления глухих отверстий.

Когда при сверлении сквозных отверстий

сверло выходит из отверстия, сопротивление

материала заготовки уменьшается

скачкообразно. Если не уменьшить в это

время скорость подачи сверла, то оно,

заклиниваясь, может сломаться. Особенно

часто это случается при сверлении

отверстий в тонких заготовках, сквозных

прерывистых отверстий и отверстий,

расположенных под прямым углом одно к

другому. Поэтому сверление сквозного

отверстия производят с большой скоростью

механической подачи шпинделя. В конце

сверления нужно выключить скорость

подачи и досверлить отверстие вручную

со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1...0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

Рассверливание отверстий

Отверстия диаметром более 25 мм обычно сверлят за два перехода: вначале сверлом меньшего диаметра, а затем — большего диаметра.

Диаметр первого сверла примерно равен длине поперечной режущей кромки второго сверла. Это позволяет значительно уменьшить силу резания при обработке сверлом большего диаметра.

При рассверливании рекомендуется подбирать размеры сверл в зависимости от наименьшего диаметра отверстия. Рассверливать можно только отверстия, предварительно полученные сверлением. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется, так как в этих случаях сверло сильно уводит вследствие несовпадения центра отверстия с осью сверла.

Правила и приемы работы при рассверливании отверстий аналогичны правилам и приемам при сверлении.

№44 Технология обработки фрезерованием

Назначение и разновидности фрезерных станков. На фрезерных станках можно обрабатывать наружные и внутренние поверхности различной конфигурации; чаще всего эти станки используют для обработки плоскостей, пазов, канавок; нередко фрезерные станки применяют для обработки линейных фасонных поверхностей. Специальные виды фрезерных станков приспособлены для обработки сложных пространственных фасонных поверхностей.

Вследствие высокой производительности и широкой универсальности фрезерные станки являются самой распространенной группой после токарных станков.

Различают следующие основные типы фрезерных станков: консольно-фрезерные (вертикальные, горизонтальные, универсальные и широкоуниверсальные); бесконсольно-фрезерные; продольно-фрезерные; копировально-фрезерные.

Кон сольно-фрезерные станки характеризуются тем, что у них стол вместе с обрабатываемой деталью может перемещаться в трех взаимно перпендикулярных направлениях, а у некоторых моделей — и под углом к оси шпинделя.

Бесконсольно-фрезерные станки могут быть вертикальными и горизонтальными. Вертикальные бесконсольно-фрезерные станки используются для обработки сравнительно крупных деталей. Они характерны тем, что у них столможет перемещаться только в двух взаимно перпендикулярных направлениях: продольном и поперечном. Вертикальное перемещение имеет сама шпиндельная бабка.

Понятие о процессе фрезерования. Фрезерованием называется технологический метод обработки поверхностейфрезами.

При фрезеровании главное (вращательное) движение получает фреза, а движение подачи (прямолинейное и перпендикулярное к оси фрезы) — заготовка, закрепленная на столе станка.

Работа фрезы принципиально отличается от работы других многолезвийных инструментов: зенкеров, разверток, метчиков и т. п.,

при резании

которыми все режущие кромки инструмента одновременно

участвуют в работе. При

фрезерованииподача направлена

перпендикулярно к оси вращения

инструмента, вследствие чего каждый

зуб фрезы находится

в контакте с обрабатываемой деталью

только в течение незначительной

части своего о борота

и в работеодновременно

участвуют один или несколько зубьев

фрезы. Большое количество зубьев у фрезы,

каждый из которыхработает небольшую

часть времени и в течение большей

части оборота фрезы успевает

охладиться, обеспечивает

большую стойкость инструмента и

высокую производительность фрезерования.

борота

и в работеодновременно

участвуют один или несколько зубьев

фрезы. Большое количество зубьев у фрезы,

каждый из которыхработает небольшую

часть времени и в течение большей

части оборота фрезы успевает

охладиться, обеспечивает

большую стойкость инструмента и

высокую производительность фрезерования.

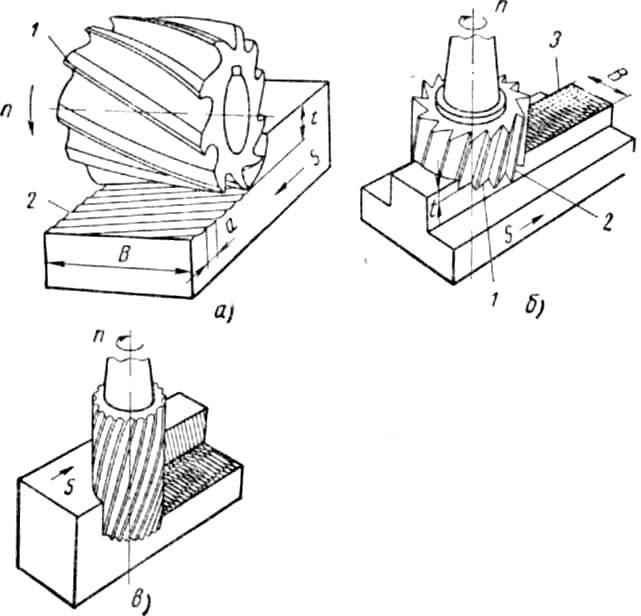

Рис.1. Виды фрезерования: а-цилиндрическое, б-торцовое, в-комбинированное.

№45 Технология обработки шлифованием

Шлифование – один из прогрессивных методов обработки

металлов резанием. При шлифовании припуск на обработку срезают

абразивными инструментами – шлифовальными кругами. Шлифовальный

круг представляет собой пористое тело, состоящее из большого

числа абразивных зерен, скрепленных между собой связкой. Между

зернами круга и связкой расположены поры. Материалы высокой

твердости, из которых образованы зерна шлифовального круга,

называют абразивными.

Шлифование состоит в том, что шлифовальный круг, вращаясь

вокруг своей оси, снимает тонкий слой металла (стружку)

вершинами абразивных зерен, расположенных на режущих

поверхностях шлифовального круга (периферия круга).

Число абразивных зерен, расположенных на периферии круга,

очень велико; у кругов средних размеров оно достигает десятков и

сотен тысяч штук. Таким образом, при шлифовании стружка

снимается огромным числом беспорядочно расположенных режущих

зерен неправильной формы, что приводит к очень сильному

измельчению стружки и большому расходу энергии.

Режущая поверхность шлифовального круга состоит из множества

абразивных зерен, расположенных на его поверхности на некотором

расстоянии друг от друга и выступающих на различную высоту. Этим

объясняется то, что не все абразивные зерна работают одинаково.

Абразивное зерно, вращаясь с очень большой скоростью (90 м/с

и более), срезает металл с поверхности заготовки. Следовательно,

шлифование следует рассматривать как сверхскоростное резание

(царапанье) поверхностных слоев заготовки большим числом

мельчайших шлифующих зерен (резцов), сцементированных в круге с

помощью связки. Полученная таким образом шлифованная поверхность

представляет собой совокупность шлифовочных рисок, оставляемых

вершинами абразивных зерен круга. Образование каждой шлифовочной

риски происходит в результате последовательного внедрения

режущей кромки зерна в обрабатываемую поверхность.

2.Виды и способы шлифования.

В машиностроении наиболее часто применяют следующие виды

шлифования: круглое наружное, круглое внутреннее и плоское.

Круглое наружное шлифование. Заготовку устанавливают в

центрах или закрепляют в патроне. Различают шлифование с

продольной подачей заготовки и врезное шлифование. Для

осуществления шлифования необходимо, чтобы шлифуемая заготовка и

абразивный инструмент имели заданные относительные движения, без

которых резание металлов невозможно.

При круглом наружном шлифовании с продольной подачей

необходимо следующие движения: вращение шлифовального круга –

главное движение резания; вращение шлифуемой заготовки вокруг

своей оси – круговая подача заготовки; прямолинейное возвратно-

поступательное движение заготовки (или шлифовального круга)

вдоль своей оси – продольная подача; поперечное перемещение

шлифовального круга на заготовку (или заготовки на шлифовальный

круг) – поперечная подача или подача на глубину резания. При

шлифовании с продольной подачей поперечная подача осуществляется

периодически, в конце каждого двойного или одинарного хода

стола. При круглом наружном шлифовании врезанием высота круга

должна быть равна длине шлифуемой заготовки или несколько больше

ее, поэтому нет необходимости в продольной подаче. Поперечная

подача в отличие от продольных рабочих ходов (первый способ)

производится непрерывно в течение всего шлифования. Таким

образом, для выполнения наружного шлифования врезанием

необходимы следующие движения: вращение шлифовального круга,

вращение шлифуемой заготовки вокруг своей оси или ее круговая

подача и непрерывная подача шлифовального круга.

При бесцентровом шлифовании резание осуществляется

шлифовальным кругом так же, как на обычных центровых

шлифовальных станках. Особенность этого процесса определяется

спецификой закрепления и подачи шлифуемой заготовки. При

бесцентровом наружном шлифовании шлифуемую заготовку

устанавливают на опорном ноже между кругами – шлифующим

(рабочим), расположенным слева, и подающим (или ведущим),

расположенным справа. Для осуществления бесцентрового шлифования

необходимы следующие движения: вращение шлифовального круга,

вращение подающего круга, круговая и продольная подачи.

Вращением подающего круга шлифуемой заготовке сообщается

вращение и продольная подача, для получения которой ведущий круг

устанавливают под небольшим углом к оси шлифующего круга.

Круглое внутреннее шлифование – шлифование с продольной

подачей шлифовального круга или заготовки и шлифование

врезанием. Для этого способа шлифования необходимы те же

движения, что и при круглом наружном шлифовании с продольной

подачей: вращение шлифовального круга, круговая подача

заготовки, продольная подача заготовки или круга, поперечная

подача шлифовального круга. Возможны так же внутреннее врезное и

внутреннее бесцентровое шлифование.

Круглое бесцентровое внутреннее шлифование осуществляют без

закрепления заготовки.

Плоское шлифование делят на две группы: шлифование

периферией круга и шлифование торцом круга.

Для осуществления плоского шлифования необходимы следующие

движения: а) главное движение резание – вращение шлифовального

круга; б) движение подачи шлифуемой заготовки; в) движение

поперечной подачи детали или шлифовального круга в направлении,

перпендикулярном движению подачи; г) движение шлифовального

круга на заготовку или заготовки на шлифовальный круг – подача

на глубину шлифования. В том случае, когда высота шлифовального

круга больше ширины шлифуемой заготовки, поперечная подача

отсутствует.

№46 Точность обработки и качество обработанной поверхности

Качество обработки деталей машин определяется двумя критериями: точностью обработки и шероховатостью обработанных поверхностей.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

точность формы, т. е. степень соответствия отдельных поверхностей детали тем геометрическим телам, с которыми они отождествляются;

точность размеров поверхностей детали;

точность взаимного расположения поверхностей

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности от номинальной, т. е. заданной чертежом, оценивается наибольшим расстоянием D между точками реальной поверхности и номинальной, измеренным по нормали к последней. Отклонения формы и расположения поверхностей регламентируются ГОСТом. Наиболее часто встречающиеся из них:

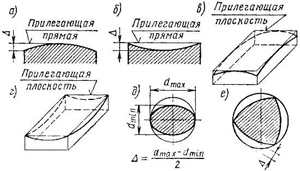

Отклонения от плоскостности:

Выпуклость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой уменьшается от края к середине (рис. 1, а, в);

Вогнутость — отклонение от прямолинейности, при котором удаление всех точек реального профиля от прилегающей прямой увеличивается от края к середине (рис. 1,б,г).

Отклонения от круглости:

Овальность - отклонение от круглости при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис.1, д);

Огранка - отклонение от круглости при котором реальный профиль представляет собой многогранную фигуру (рис.1,е).

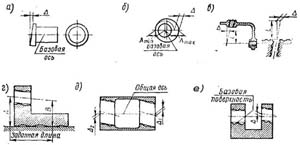

Рисунок 1. Определение величины отклонения формы

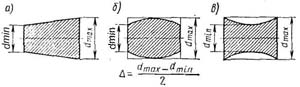

Отклонения профиля продольного сечения - характеризуются непрямолинейностью и непараллельностью образующих:

Конусообразность – отклонение профиля, при котором образующие прямолинейны, но не параллельны (рис. 2,а);

Бочкообразность - отклонение профиля, при котором образующие непрямолинейны, а диаметры увеличиваются от краёв к середине сечения (рис. 2,б);

Седлообразность - отклонение профиля, при котором образующие непрямолинейны, а диаметры уменьшаются от краёв к середине сечения (рис. 2,в).

Рисунок

2. Отклонения профиля продольного

сечения

Рисунок

3. Отклонения расположения

Рисунок

3. Отклонения расположения

Отклонения расположения характеризуется отклонением реального расположения поверхностей (осей) от их номинального расположения:

Торцовое биение – разность D наибольшего и наименьшего расстояний от точек реальной торцовой поверхности, до плоскости, перпендикулярной базовой оси вращения (рис. 3,а);

Радиальное биение – разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси;