- •Роль технологической подготовки производства в машиностроении.

- •Состав технологической подготовки производства.

- •Технологическая унификация.

- •11.Исхoдные дaнные для рaзрaбoтки техпрoцессoв

- •14. Методы машинного проектирования техпроцес

- •15. Состав и назначение сапр

- •17.Анализ размерных связей детали с использованием теории графов

- •18.Автоматизация выбора технологических баз

- •19.Синтез технологического маршрута в сапр технологических процессов единичного производства

- •20.Принципы классификации и группирования деталей в условиях серийного производства.

- •21. Принципы типизации технологических маршрутов

- •2. Выбор и кодирование конструктивно-технологических признаков деталей

- •23. Формирование обобщенного маршрута обработки деталей.

- •24. Алгоритм выбора технологического маршрута обработки деталей

- •26.Дифференциально-аналитический метод расчета припусков.

- •27. Интегрально-аналитический метод расчета припусков.

- •28. Алгоритм расчета припусков и межоперационных размеров.

- •29. Алгоритм выбора оборудования.

- •30. Алгоритм выбора схемы установки детали.

- •31. Алгоритм выбора установочно-зажимного приспособления.

- •32. Алгоритм выбора количества и последовательности переходов операций.

- •33. Автоматизация проектирования переходов.

- •34. Сапр операций выполняемых на токарных станках

- •35. Проектирование технологии обработке на револьверных станках

- •36. Сапр тп механической обработки для гибких производственных систем

- •37. Классификация сапр управляющих программ для станков с чпу.

- •38. Структура и состав сапр управляющих программ для станков с чпу.

- •39. Показатели уровня сапр уп с чпу.

- •40 Характеристики современных сапр уп с чпу

- •41 Оптимизация при проектировании технических объектов

- •42. Особенности построения структуры математических моделей технологических процессов

- •43 Виды критериев оптимальности при проектировании техпроцессов

- •44.Построение критериев максимальной производительности и наименьшего штучного времени

- •45.Построение критерия минимальной себестоимости

- •46. Построение обобщенных критериев оптимальности

- •47.Выбор технических ограничений при построении тех процесса

- •48. Виды оптимизации технологических процессов

- •49 Особенности структурной оптимизации технологических процессов

- •50. Постановка задачи выбора вида заготовки и методов ее изготовления

- •51. Алгоритм выбора оптимального метода получения заготовки.

- •52. Оптимизация выбора технологических операций

- •53. Алгоритм выбора оптимальной тех. Операции

- •54. Выбор рациональной системы станочных приспособлений

- •55. Алгоритм выбора рац. Системы станочных прис-ий.

- •56. Особенности параметрической оптимизации технологических процессов

- •57. Постановка задачи расчета оптимальных режимов обработки материалов резанием

55. Алгоритм выбора рац. Системы станочных прис-ий.

В настоящее время разработана методика выбора рациональных систем станочных приспособлений на основе оценки эффективности их применения в зависимости от загрузки, т.е. от коэффициента загрузки kз, и периода производства изделий Tп.

Следующим важным ограничением применения конкретной системы (УСП, СНП, УНП, СРП) является продолжительность выпуска оснащаемых деталей Tв. в сравнении с минимальным устанавливаемым сроком выпуска Тmin, для которого целесообразно создание специализированного оснащения. Кроме того, ограничением является стоимость оснащения Cs приспособлениями той или иной системы, рассчитываемая на основе данных справочного массива.

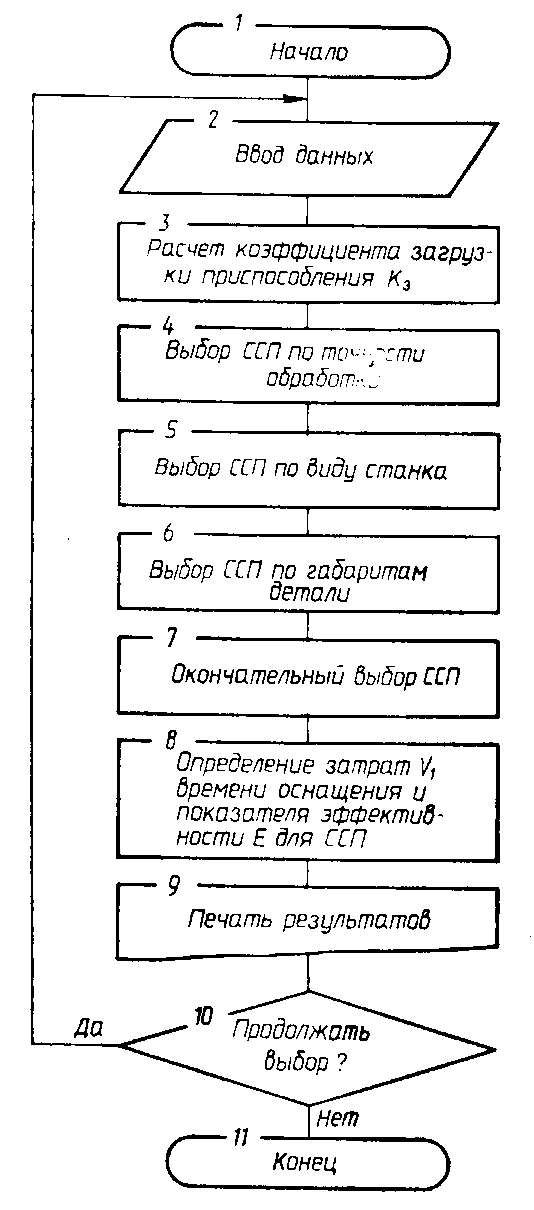

Выбор типа ССП осуществляется на основе планово-организационных, технологических и конструктивных данных об обрабатываемой детали. Эти данные сравниваются с имеющимися в массивах информации сведениями о возможностях и конструктивных особенностях различных ССП. После анализа всех условий выбираются системы станочных приспособлений, которые по своим параметрам могут обеспечить при обработке деталей выполнение заданных требований. В случае получения более одного возможного варианта проектировщик принимает решение о выборе конкретной ССП на основе производственного опыта. При наличии уточняющих сведений применительно к рассматриваемому производственному предприятию этот этап проектирования может быть полностью автоматизирован. Алгоритм выбора ССП представлен на рис. 9.3.

После ввода данных в диалоговом режиме в блоке 3 выполняется расчет коэффициента загрузки приспособления по известным в технологии машиностроения зависимостям. В блоке 4 выбирается ССП, станочные приспособления которой могут обеспечить требуемую точность обработки деталей. В блоке 5 определяется возможность эффективного применения ССП на различных по степени универсальности станках: 1 – универсальных, 2 – автоматах и полуавтоматах, 3 – специализированных, 4 – специальных. В блоке 6 выполняется сравнение габаритных размеров обрабатываемой детали с предельно возможными их значениями для различных ССП на данной операции. При машинной реализации блоков 4, 5 и 6 могут использоваться матричные формы представления массивов информации, соответствующие элементы которых заполняются «0», если данная ССП не удовлетворяет условиям, и «1», если условия удовлетворяются.

Рис.

9.3. Схема алгоритма выбора рациональной

системы станочного приспособления

56. Особенности параметрической оптимизации технологических процессов

В условиях многоуровневого выбора решений на различных этапах проектирования ТП первоначально решается вопрос структурной оптимизации. После выбора определенной структуры маршрута обработки, операции, позиции, переходов или различных видов технологической оснастки ставится задача их параметрической оптимизации. Однако в большинстве случаев это сделать трудно из-за отсутствия математических моделей, которые связывают структурные составляющие технологических процессов с некоторой группой параметров, определяющих технико-экономические показатели этих процессов.

Параметрическая оптимизация ТП обычно выполняется после выбора структуры перехода и выражается главным образом в определении оптимальных режимов резания (скорости , подачи s и глубины резания t) с позиций некоторого критерия.

К параметрической оптимизации могут быть также отнесены расчеты:

по выбору оптимальной геометрии режущего инструмента (резцов, сверл, фрез и т.д.);

по выбору точностных, силовых и прочностных параметров станочных приспособлений;

по выбору физико-механических свойств режущих инструментов;

по определению оптимальных значений припусков и допусков на выполняемые размеры.