- •1. Системы менеджмента качества

- •1.2. Система «бережливое производство» (Lean Production) - как элемент стратегий Кайдзен

- •Потери:

- •1.3. Система трм (Total Productive Maintenance) - продуктивное обслуживание оборудования с участием всего персонала

- •Основные идеи tpm:

- •Внедрение tpm происходит в несколько этапов:

- •Алгоритм анализа оборудования:

- •Преимущества tpm:

- •1.4. Комплексный метод повышения эффективности процессов - «5s». Алгоритм внедрения.

- •1.5. Система менеджмента качества «Точно-в-срок» (jit- Just-in-time)

- •1.6. Система менеджмента качества канбан

- •Виды канбан (виды карточек):

- •Принцы канбан:

- •Недостатки:

- •1.7. Визуальный менеджмент деятельности (вмд)

- •1.8. Система менеджмента «дзидока»

- •1.9. Метод менеджмента качества «пока ёкэ»

- •2. Статистические методы контроля качества

- •2.1. Метод стратификации

- •2.2. Контрольные листки (кл)

- •2.3. Диаграмма Парето

- •2.4. Причинно-следственная диаграмма (диаграмма Исикави)

- •2.5. Гистограмма

- •2.6. Диаграмма Разброса

- •2.7. Контрольные карты

- •3. Общий раздел по качеству (термины, определения, показатели и т.Д.)

- •3.1. Свойства продукции, параметры качества, признаки качества, показатели качества.

- •Показатели качества продукции:

- •3.2. Единичные показатели качества, комплексные, групповые и интегральные:

- •3.3. Методы оценки качества продукции и их анализ с позиций объективности.

- •3.4. Конкурентоспособность продукции. Качество, как показатель конкурентоспособности продукции

- •4. Отечественный опыт в управлении качеством

- •4.1. Элементы идеологии tqm в отечественных системах управления качеством (бип, норм, канарспи, ксукп) Система бездефектного изготовления продукции (бип)

- •Система норм – научная организация работ по увеличению моторесурса двигателей

- •Горьковская система канаспри – качества, надежность, ресурс с первых изделий

- •Комплексная система управления качеством продукции (ксукп)

- •5. Менеджмент качества по Демингу

- •Улучшай

- •5.2. Определения понятия «качество»: философское и в соответствии с мс исо 9000.

- •5.4. Акцент на потребителя

- •Лояльный потребитель

- •5.5. Процессный подход

- •5.6. Методы постоянного улучшения в философии кайдзен

- •Благоприятная среда для улучшения в организации определяется следующими факторами:

- •Вовлеченность в работу по улучшению качества всех

- •5.7. Система кайдзен как идеология японского подхода к tqm Базирование решений только на фактах

- •6. Технологическая часть

- •6.1. Методы голографической интерферометрии при контроле качества подложек зеркал лг. Схемы записи и восстановления голограмм.

- •6.2. Атомно-силовая микроскопия при контроле качества подложек зеркал лг с интерференционно-оптическим покрытием.

1.4. Комплексный метод повышения эффективности процессов - «5s». Алгоритм внедрения.

5S – системный подход Японского менеджмента к созданию эффективного производства. Назван по 5 ключевым понятиям, лежащих в основе концепции:

Seiri (Сейли) – организация.

Seiton (Сейтан) – порядок.

Seiso (Сейсо) – частота.

Сейкетсу – стандартизация.

Шитсуке – дисциплина.

1S – Сортировка:

Что необходимо в рабочей зоне, а что ненужно. Проводится с использованием компании красных ярлыков.

Красным помечается то, что не используется в рабочей зоне и подлежит удалению. Желтым помечается то, что редко используется в рабочей зоне. Зеленым – ежедневное функционирование.

2S – Создай порядок:

Каждому инструменту свое место. Все, что используется в процессе должно быть легкодоступно.

3S – Содержи в чистоте:

5 вопросов почему???

4S – Стандартизируй:

т.е. предыдущие процедуры сортировки поддержания порядка должны стать частью стандарта.

5S – Совершенствуй:

Надо постоянно поддерживать и совершенствовать.

Пять способов оценки уровня 5S на каждой стадии:

Самооценка.

Оценка эксперта-консультанта.

Оценка руководства.

Комбинация предыдущих способов.

Соревнования среди групп работников.

Результаты внедрения 5S:

Быстрая переналадка.

Высокое качество.

Низкие затраты.

Доступность оборудования.

Надежность поставок.

Безопасность.

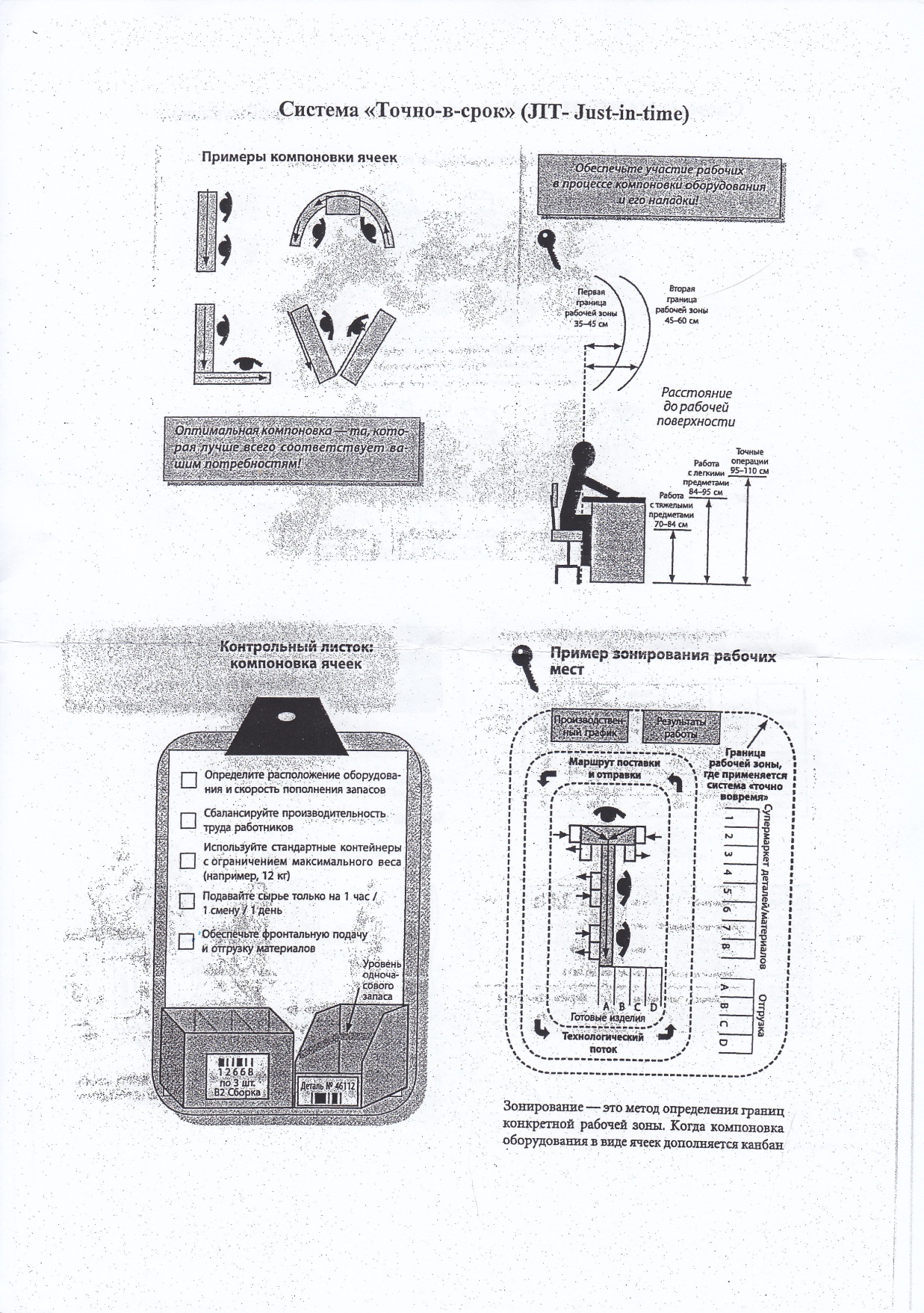

1.5. Система менеджмента качества «Точно-в-срок» (jit- Just-in-time)

JIT – это система организации управления предприятием, нацеленная на эффективное удовлетворение потребности потребителя путем наилучшего качества продукции услуг, минимальных затрат, поставок точно во время.

Характерными чертами JIT являются:

Производство изделий столько, сколько необходимо в данный момент на всех операциях (Пример: для сборки 10 изделий необходимо 10 валиков, в следующий месяц тоже 10 изделий).

Текущая система производства, т.е. планирование от фактической потребности на рынке.

Минимальная величина запасов сырья, материалов производства, готовая продукция.

Короткий цикл производства.

Высокая оборачиваемость активов.

Три базовых принципа JIT:

Система … производства (pull – принцип).

Производство непрерывным потоком.

Время такта.

Вытягивающее производство – метод управления, при котором последующие операции сигнализируют о своих потребностях предыдущим операциям. При этом выполняют следующие правила:

«Выполнять те заказы, которые поступают от последующей операции».

«Если для следующей операции не требуется ничего производить, следует остановить работу».

В России более распространено выталкивающее производство, т.е. обработка изделий крупными партиями, исходя из прогнозируемого спроса с последующим перемещением изделия на следующую стадию или на склад, независимо от фактического темпа работы следующего процесса.

Выталкивающее производство— это обработка изделий крупными партиями с максимальной скоростью исходя из прогнозируемого спроса с последующим перемещением изделий на следующую производственную стадию или на склад, независимо от фактического темпа работы следующего процесса.

Для реализации системы JIT групповую технологию и в соответствии с этим формируют производственные участки (производственные ячейки).

Система JIT родилась на предприятиях Ford в Америке и с конца 50-х годов стала развиваться на Toyota.

Эффективность JIT:

Сокращение запасов незавершенного производства на 80%.

Запасы готовой продукции снизились на 33%.

Объем непроизводственных запасов вместо 5 - 15 дней сократился до 4 часов – 2 дней.

Продолжительность производственного цикла снизилась на 40%.

Производственные издержки снизились на 10-20%.

Затраты на внедрение JIT окупились через несколько месяцев.