- •40)Трение, износ, и стойкость инструмента

- •41)Виды передач и их передаточное отношение

- •42) Типы резцов и их применение

- •43)Строение токарного проходного резца

- •44) Режущий инструмент для обработки на свирильных станках. Характеристика процесса резания.

- •45)Режимы резания. Силы резания при сверлении.

- •46)Абразивные материалы

- •47)Методы обработки заготовок без снятия стружки. Охарактеризовать любой из методов.

45)Режимы резания. Силы резания при сверлении.

Процессы обработки отверсти

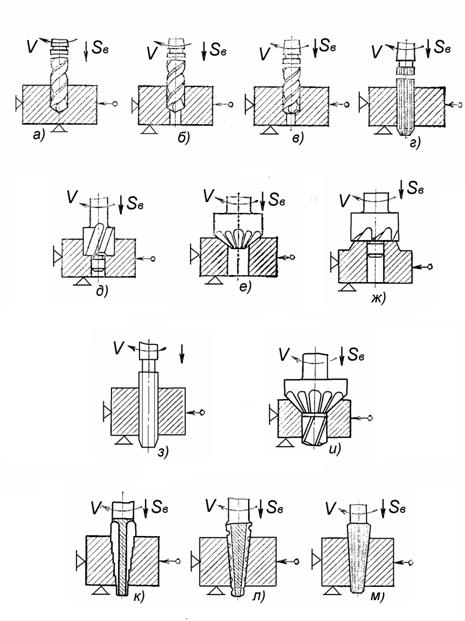

Основными технологическими способами обработки отверстий различной степени точности и с различной шероховатостью обработанной поверхности являются сверление, зенкерование и развертывание.

Сверлением (рис.3а) получают сквозные и глухие цилиндрические отверстия. Шероховатость поверхности после сверления Ra=12,5 – 6,3 мкм, точность по 11-14 квалитету. Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя свёрлами (первое – диаметром 0,2–0,4 заданного, второе – в размер отверстия).

Рассверливание (рис.3б) спиральным сверлом производят для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала.

Зенкерование (рис.3в) - технологический способ обработки предварительно просверленных отверстий или отверстий, изготовленных литьём или штамповкой. Точность зенкерования 10-11 квалитет, шероховатость поверхности Ra=6,3 – 3,2 мкм. Зенкерование может быть и окончательной операцией при обработке просверленных отверстий по 11-13 квалитетам или для получистовой обработки перед развертыванием.

Развертыванием (рис.3г) получают отверстия повышенной точности (5-7 квалитет) с низкой шероховатости до Ra=0,4 мкм. Развертывают цилиндрические и конические отверстия. Для развертывания конических отверстий цилиндрические отверстия в заготовке сначала обрабатывают коническим ступенчатым зенкером (рис.3к), затем конической разверткой (рис.3л) со стружкоразделительными канавками и окончательно – конической разверткой (рис.3м) с гладкими режущими кромками.

Отверстия диаметром до 10 мм развёртывают после сверления, а свыше 10 мм – после сверления и зенкерования. Перед развёртыванием необходимо тщательно обработать торцовую поверхность детали, чтобы развёртка вошла в отверстие без перекоса.

При развёртывании большое число зубьев одновременно участвует в резании. Развёртывание характеризуется небольшой глубиной резания (t = 0,05 – 0,3 мм), что способствует малой шероховатости и высокому качеству обработки.

Зенкованием обрабатывают цилиндрические (рис.3д) и конические (рис.3е) углубления под головки болтов и винтов. Обработку ведут зенкерами специальной конструкции, называемыми зенковками. Некоторые (рис.3д) зенковки имеют направляющую часть, которая обеспечивает соосность углубления и основного отверстия.

Цекованием (рис.3ж) обрабатывают торцовые плоскости, которые являются опорными поверхностями головок винтов, болтов, гаек. Перпендикулярность торца основному отверстию достигается наличием направляющей части у цековки.

Нарезание резьбы производят метчиком (рис.3з).

Комбинированным инструментом получают сложные поверхности (рис.3и).

Процесс резания при сверлении имеет много общего с процессом точения. Сверление сопровождается теми же физическими явлениями: тепловыделением, усадкой стружки, наростообразованием и др. Вместе с этим процесс сверления имеет свои особенности. Так, образование стружки происходит в более тяжелых условиях, чем при точении. При сверлении затруднителен выход стружки и подвод СОЖ. Кроме того, скорость и угол резания являются переменными величинами по длине лезвия. Это создает неодинаковые условия работы для различных точек лезвия. Усадка стружки у перемычки больше, чем на периферии сверла, так как по мере приближения к центру, увеличивается угол резания и уменьшается скорость резания. Закономерность изменения усадки стружки в зависимости от скорости резания, подачи, СОЖ и геометрии режущей части сверла примерно такая же, как и при точении. С увеличением диаметра сверла усадка стружки уменьшается. Это объясняется тем, что с увеличением диаметра возрастает площадь поперечного сечения канавки сверла и стружкообразование происходит в более легких условиях. С увеличением глубины сверления затрудняется выход стружки, повышается ее трение о канавку, вследствие этого деформации возрастают.

Крутящий момент, необходимый для осуществления процесса сверления, равен сумме моментов тангенциальных сил, действующих на все лезвия сверла. Установлено, что 80% от суммарного момента составляет момент тангенциальных сил главных лезвий, 12% — момент тангенциальных сил вспомогательных лезвий и 8% — момент тангенциальной силы лезвия перемычки.

Схема сил, действующих на сверло.

Величина угла наклона винтовой канавки влияет на силы резания; от нее зависит значение переднего угла. С увеличением угла со силы резания уменьшаются. Величина угла φ по разному влияет на величины Мкр и Р0. С увеличением угла φ возрастает сопротивление внедрению сверла, что приводит к увеличению силы Р0. Одновременно с увеличением угла ф уменьшается ширина и увеличивается толщина среза, вследствие чего Рг и Мкр уменьшаются. Это объясняется тем, что толщина среза в меньшей мере, чем ширина влияет на силу резания Рг. Длина поперечного лезвия оказывает незначительное влияние на Мкр и большее — на силу Р0. Для уменьшения этого влияния укорачивают длину поперечного лезвия, подточивая перемычки. С увеличением диаметра сверла увеличивается глубина резания, а поэтому величины Мкр и Р0 возрастают. Свойства обрабатываемого материала, подача, СОЖ и другие условия резания влияют на крутящий момент и силу подачи при сверлении так же, как и при точении.