- •40)Трение, износ, и стойкость инструмента

- •41)Виды передач и их передаточное отношение

- •42) Типы резцов и их применение

- •43)Строение токарного проходного резца

- •44) Режущий инструмент для обработки на свирильных станках. Характеристика процесса резания.

- •45)Режимы резания. Силы резания при сверлении.

- •46)Абразивные материалы

- •47)Методы обработки заготовок без снятия стружки. Охарактеризовать любой из методов.

42) Типы резцов и их применение

Схема процесса резания: а - проходной прямой; б - проходной отогнутый;

в - проходной упорный; г - подрезной; д - отрезной; е - фасонный;

ж - резьбовой; з - проходной расточной.

По характеру обработки - черновые, получистовые, чистовые и чистовые лопаточные.

По форме рабочей части - прямые, отогнутые, оттянутые и изогнутые.

По способу изготовления - целые, с приваренной или припаянной пластиной; со сменными пластинами.

По РОДУ материала - из быстрореза, с пластинками из твердого сплава, минера-локерамики, с кристаллом алмаза. Широко применяются резцы с многогранными неперетачиваемыми пластинами.

По направлению подачи - левые и правые.

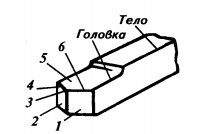

Элементы резца: 1 — Главная задняя поверхность;

2 — Вспомогательная задняя поверхность;

3 — вершина резца; 4 — вспомогательная режущая поверхность;

5 — передняя поверхность; 6 - главная режущая кромка

43)Строение токарного проходного резца

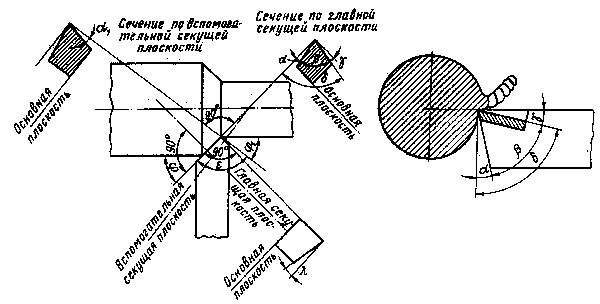

Углы резца разделяют на главные и вспомогательные (смотри рисунок). Главные углы резца измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом a называется угол между главной задней поверхностью резца и плоскостью резания. Углом заострения b называется угол между передней и главной задней поверхностями резца. Главным передним углом g называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Сумма углов a+b+g=90 градусов. Углом резания d называется угол между передней поверхностью резца и плоскостью резания. Главным углом в плане j называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательным углом в плане j1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Углом при вершине в плане e называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Вспомогательным задним углом a1 называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости. Углом наклона главной режущей кромки l называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

Элементы резца: 1 — Главная задняя поверхность;

2 — Вспомогательная задняя поверхность;

3 — вершина резца; 4 — вспомогательная режущая поверхность;

5 — передняя поверхность; 6 - главная режущая кромка

44) Режущий инструмент для обработки на свирильных станках. Характеристика процесса резания.

Режущий инструмент

Для обработки деталей на сверлильных станках применяют сверла, зенкеры, развертки, метчики и комбинированные инструменты.

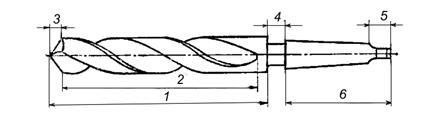

Сверла по конструкции подразделяют на спиральные, центровые и специальные. Самые распространенные из них спиральные, предназначены для сверления и рассверливания отверстий, глубина которых не превышает 10 диаметров сверла.

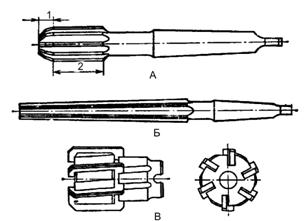

Конструкция спирального сверла представлена на рис.4, а элементы и углы – на рис.5.

Рабочая часть сверла имеет две спиральные канавки и заканчивается заборным конусом - режущей частью. В пересечении винтовых канавок с конусом (передней и главной задней поверхностей) образуются две главные режущие кромки, выполняющие основную работу резания.

Главные режущие кромки при сопряжении друг с другом образуют поперечное лезвие - перемычку (вспомогательная режущая кромка). Перемычка располагается относительно главных режущих кромок под углом 50-55 и режет металл с затруднением. В связи с этим отверстия диаметром более 30 мм просверливаются в два приема. Сначала сверлится отверстие диаметром, немного превышающим длину перемычки сверла, а затем отверстие рассверливается до необходимого диаметра.

Рис.4. Конструкция спирального сверла

Рис.4. Конструкция спирального сверла

1 – рабочая часть; 2 – направляющая часть; 3 – режущая часть; 4 – шейка; 5 – лапка; 6 – хвостовик (конический или цилиндрический)

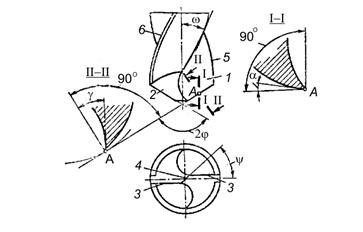

Рис. 5. Элементы и углы спирального сверла

Рис. 5. Элементы и углы спирального сверла

1 – спиральная канавка (передняя поверхность); 2 – главная задняя поверхность; 3 – главные режущие кромки; 4 – перемычка (поперечное режущее лезвие); 5 – вспомогательные режущие кромки; 6 – ленточка.

Передний угол гамма измеряют в главной секущей плоскости II-II, перпендикулярной главной режущей кромке (рис. 5). В разных точках режущего лезвия передний угол различен: наибольший – у наружной поверхности сверла (гамма=амега), наименьший – у перемычки.

Задний угол альфа измеряется в плоскости I-I, параллельной оси сверла. У наружной поверхности сверла альфа =8–12о, у оси альфа =20–25о. Угол наклона винтовой канавки измеряется по наружному диаметру и обычно составляет 18–30о. С увеличением угла амега уменьшается прочность сверла, поэтому у сверл малого диаметра меньше, чем у сверл большого диаметра.

Зенкеры используют для обработки отверстий, предварительно полученных литьем, штамповкой или сверлением. По форме рабочей части зенкеры делятся на прямозубые и спиральные. Спиральные зенкеры внешне похожи на сверло, но имеют не две, а три или четыре винтовые канавки меньшей глубины, чем канавки сверла. Небольшая глубина канавок определяет его большую жесткость, чем у сверла, что позволяет получить более точное отверстие, а наличие большего числа режущих лезвий (3–4) обеспечивает меньшую величину шероховатости. Перемычки зенкер не имеет, поэтому он не может работать в сплошном материале, а может лишь увеличивать диаметр отверстия на 1–6мм.

Спиральный цилиндрический зенкер (рис.6.), так же как и сверло, имеет рабочую часть(6), шейку(2) и хвостовик(4).

Рис.6. Конструкция цилиндрического

зенкера

Рис.6. Конструкция цилиндрического

зенкера

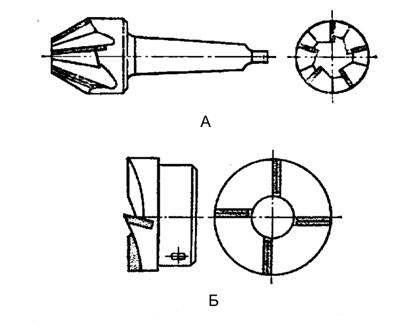

Рис.7. Конический зенкер (зенковка) – А;

торцевой зенкер – Б.

Рис.7. Конический зенкер (зенковка) – А;

торцевой зенкер – Б.

Рис.8. Развертки: А– цилиндрическая; Б–

коническая; В– машинная насадная 1–

режущая часть с направляющим конусом;

2– калибрующая часть

Рис.8. Развертки: А– цилиндрическая; Б–

коническая; В– машинная насадная 1–

режущая часть с направляющим конусом;

2– калибрующая часть

Рис. 9. Конструкция метчика: 1– режущая

(заборная) часть; 2 – калибрующая часть

Рис. 9. Конструкция метчика: 1– режущая

(заборная) часть; 2 – калибрующая часть