- •40)Трение, износ, и стойкость инструмента

- •41)Виды передач и их передаточное отношение

- •42) Типы резцов и их применение

- •43)Строение токарного проходного резца

- •44) Режущий инструмент для обработки на свирильных станках. Характеристика процесса резания.

- •45)Режимы резания. Силы резания при сверлении.

- •46)Абразивные материалы

- •47)Методы обработки заготовок без снятия стружки. Охарактеризовать любой из методов.

40)Трение, износ, и стойкость инструмента

1.Геометрия износа и виды изнашивания

Под изнашиванием режущего инструмента понимается разрушение его контактных поверхностей в результате трения стружки о переднюю поверхность резца и его задних поверхностей о заготовку.

Физические процессы, протекающие при изнашивании инструмента, аналогичны трению и изнашиванию трущихся пар, но они происходят обычно при очень большом давлении, больших скоростях и высокой температуре. Трущиеся поверхности при этом беспрерывно обновляются.

Установлено, что интенсивность изнашивания инструмента обуславливается различными по своей физической природе процессами. В реальных условиях некоторые из них действуют одновременно. Здесь имеют место абразивный, адгезионный, диффузионный, окислительный и другие виды износа.

Интенсивное разрушение контактных поверхностей инструмента часто обусловлено наличием в обрабатываемом материале достаточно твердых составляющих (карбидов, оксидов, окалины, поверхностной корки). Они действуют как абразивы, царапая поверхности трения. Изнашивание тем больше, чем меньше твердость режущей части инструмента при резании и выше твердость составляющих обрабатываемого материала.

Высокое давление и температура резания вызывают адгезионные процессы на контактных поверхностях – схватывание материала инструмента с материалом заготовки под действием атомарных сил. Адгезионные процессы на контактных поверхностях наблюдаются при невысоких скоростях резания. При этом частички инструментального материала вырываются и уносятся сходящей стружкой и обрабатываемой заготовкой. При невысоких скоростях резания изнашивание инструментов из твердых сплавов вызывается именно адгезионными процессами. Более прочная быстрорежущая сталь разрушается от их действия значительно меньше.

При больших скоростях резания, когда в зоне резания возникает очень высокая температура, твердосплавной инструмент интенсивно изнашивается под действием диффузии. Происходит взаимное проникновение и растворение структурных составляющих инструментального и обрабатываемого материалов. Интенсивной диффузии благоприятствует то, что в контакт с инструментом беспрерывно вступают все новые участки обрабатываемого материала и стружки.

Переменные напряжения, действующие на рабочие поверхности инструмента при некоторых видах обработки резанием, могут разрушить режущую кромку от усталости.

Изнашивание инструмента из быстрорежущей стали сопровождается изменением и образованием новой менее прочной структуры уменьшенной твердости. При температуре больше 600оС мартенсит превращается в троостит, и инструмент теряет режущую способность

При работе инструментом, оснащенным металлокерамическими сплавами, а в особенности минералокерамическими материалами, иногда частички материала откалываются, и режущие кромки теряют режущую способность.

При высокой температуре активизируются химические процессы, в результате чего поверхностный слой рабочей части инструмента покрывается окисной пленкой. Образовавшаяся пленка разрушается силами трения - происходит окислительный износ

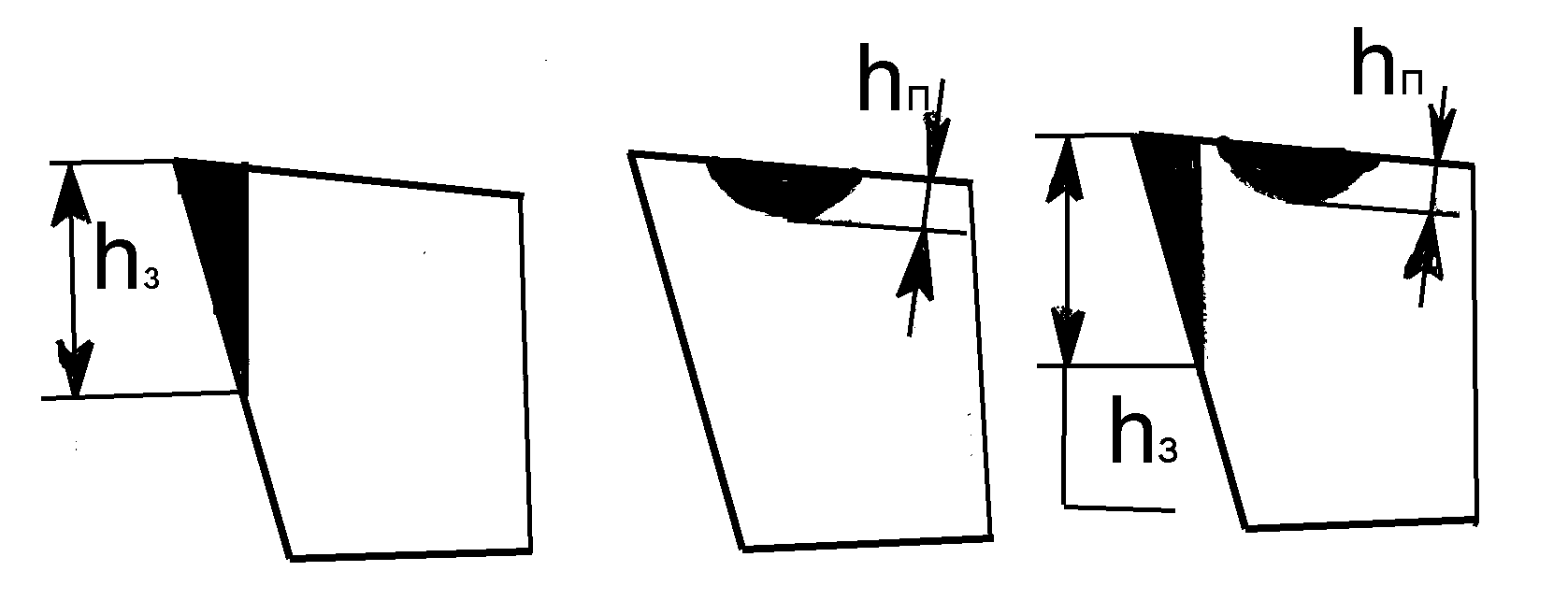

В зависимости от условий обработки геометрия износа инструмента может быть (рис.1):

1. Превалирующий износ задних поверхностей «hЗ» и незначительный по передней наблюдается при обработке пластичных материалов с толщиной среза до 0,1 мм; при обработке хрупких материалов (чугуна, бронзы), когда образуется стружка надлома, а также при работе сверлами, зенкерами, фрезами, развертками.

2. Превалирующий износ по передней поверхности «hП» имеет место при обработке пластичных материалов с толщиной среза более 0,5 мм, а также когда имеет место наростообразование или когда температура на передней поверхности намного больше, чем на задней. Величина износа определяется глубиной hП и шириной лунки, образующейся на передней поверхности от трения стружки.

3.Износ одновременно по передней и задней поверхности наблюдается при обработке пластичных металлов с толщиной среза 0,1 -0,5 мм и работе с применением СОЖ.

4. При чистовой обработке материалов обладающих низкой теплопроводностью (пластмасс), а также при обработке высокопрочных материалов (аустенитные стали) происходит износ в форме округления режущей кромки.

Наибольшее влияние на интенсивность износа оказывает скорость резания ^ V, меньшее – подача S и особенно глубина резания t. Чем выше механические свойства обрабатываемого материала, тем больше износ режущего инструмента.

2. Критерий затупления и стойкость инструмента

Критерий затупления – это предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность.

В практике за критерий износа принимают износ по задней поверхности в тех случаях, когда качество поверхности детали не лимитируется. При чистовой обработке деталей устанавливается технологический критерий затупления, т.е. такая величина износа задней поверхности, превышение которой приводит к тому, что точность и шероховатость обработанной поверхности перестают удовлетворять техническим условиям.

Для токарных резцов из быстрорежущей стали допустимый износ h=0,5-2,0 мм (по главной задней поверхности); с пластинками из твердого сплава h=0,8-1,0 мм; с минералокерамическими пластинками h=0,5-0,8 мм. Данные приводятся для резания в условиях применения СОЖ.

На рис.2. приведена кривая износа резца по задней поверхности hЗ в зависимости от времени работы Т. На ней можно выделить три участка.

Рис.2. График зависимости износа по задней поверхности от продолжительности работы резца

1) участок ОА – участок начального изнашивания или период приработки. Происходит постепенное выравнивание микронеровностей поверхности и увеличение опорной площади трения. Повышенный темп износа на первом участке объясняется высоким начальным контактным давлением ввиду малой величины площади контакта. При увеличении площадки контакта темп износа уменьшается.

2) участок ^ АВ – период нормального износа. Характеризуется стабилизацией микрогеометрии инструмента.

3) участок АВ – период катастрофического износа. В точке С износ соответствует такому состоянию инструмента, при котором продолжать процесс резания невозможно. Инструмент нельзя доводить до катастрофического износа. Если при этом и не произойдет поломки, то при заточке нужно будет снимать большой слой металла. Работу, очевидно, следует прекратить в точке В, где износ отвечает установленному критерию затупления.

Время работы инструмента между переточками при определенном режиме резания называется стойкостью инструмента Т (мин).

Момент затупления резцов при различных условиях работы может характеризоваться следующими признаками:

ухудшение чистоты обработанной поверхности

появление или возрастание вибраций

изменение цвета и формы стружки

заметно усиливающимся искрением

повышением температуры и составляющих сил резания.

Резец считается изношенным и его надо перетачивать, когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей кромки соответствует началу третьего периода износа. При дальнейшей работе в течение 1-2 мин произойдет полное разрушение режущей кромки, и резец окончательно выйдет из строя.

Для быстрорежущих резцов стойкость принимается равной 60 мин, для твердосплавных – 90 мин, для резцов, оснащенных минералокерамикой – 30-40 мин.