- •Размерные цепи

- •Основные определения и классификация размерных цепей

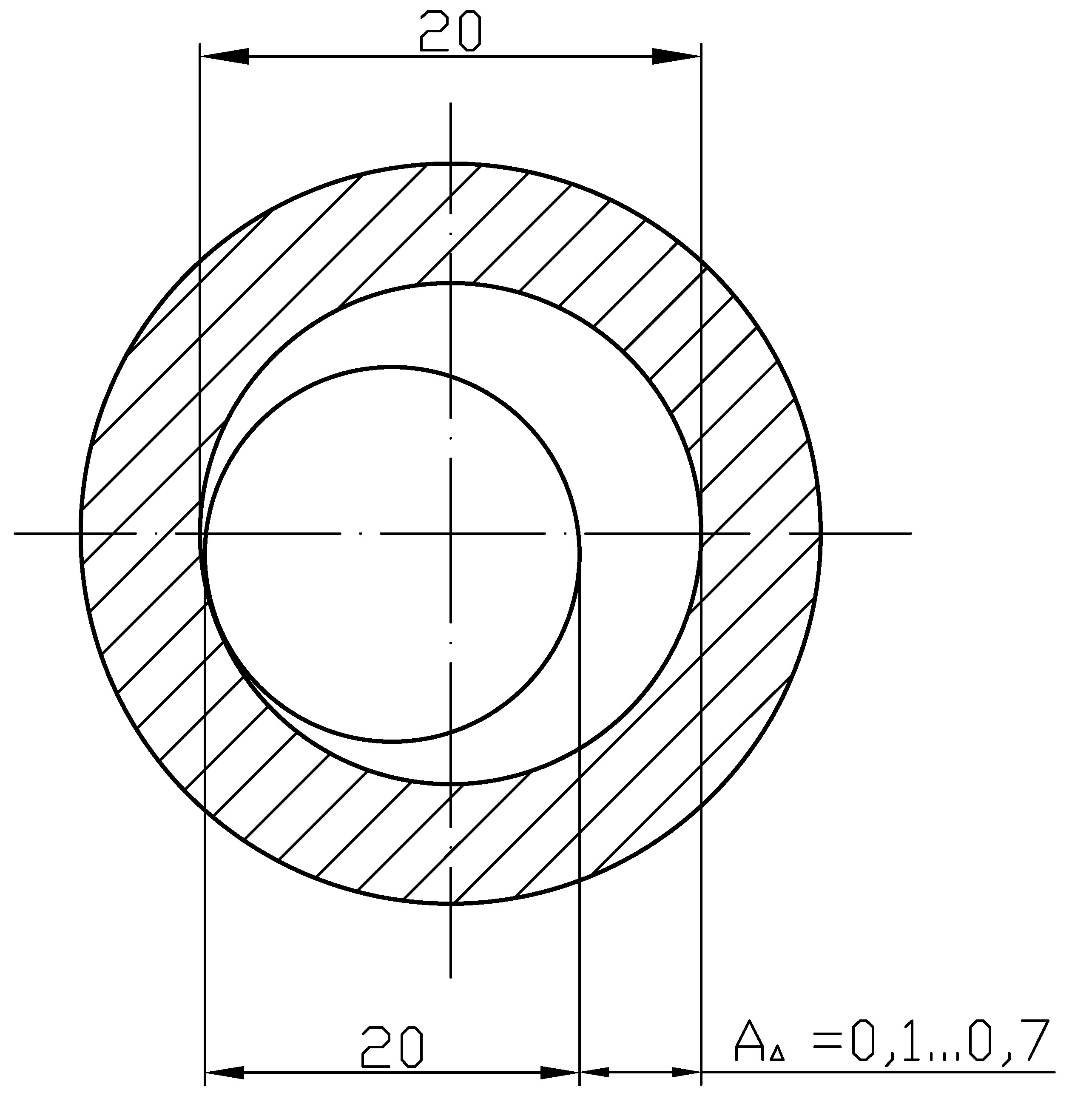

- •Р ис. 2. Размерная цепь детали р ис. 3. Размерная цепь узла

- •Теоретико-вероятностный метод (твм)

- •Метод компенсации

- •Селективная сборка

- •Примеры решения задач размерных цепей различными методами

- •По способу равных допусков

- •Решение задачи по методу допусков одного квалитета-полной взаимозамеряемости (мпв).

- •Решение задачи теоретико-вероятностным методом (твм).

- •Решение задачи методом компенсации

Селективная сборка

Сущность селективной сборки состоит в том, что детали соединения изготавливают с технологически выполнимыми и экономически целесообразными допусками. Изготовленные детали измеряют и сортируют на группы по действительным размерам. Сборку соединений производят по одноименным группам.

Селективной называют сборку изделий из деталей, предварительно рассортированных на группы по их действительным размерам. Этот метод применяют, для различных соединений в том числе и при решении размерных цепей и называют также методом групповой взаимозаменяемости. Селективная сборка позволяет увеличить точность замыкающего звена размерной цепи без увеличения точности обработки составляющих звеньев. Можно уменьшить точность изготовления составляющих звеньев узла и посредством селективной сборки получить потребный допуск замыкающего размера. Cборка узлов производится из одноименных групп. В некоторых случаях получение изделий в массовом производстве без применения селективной сборки вообще невозможно. Например, подшипники качения, ответственные резьбы с натягом, точные поршневые группы, топливные насосы дизелей, и другие высокоточные изделия можно получить только с помощью селективной сборки.

Селективную сборку применяют:

- с целью повышения точности замыкающего размера без уменьшения допусков на детали, образующие узел;

- с целью расширения допусков на обработку при сохранении заданной точности замыкающего размера.

Основное достоинство селективной сборки - снижение затрат и получение требуемой точности сопряжения, достижение которой технологически затруднительно или невозможно.

Недостатки селективной сборки:

- дополнительные затраты на измерение деталей, сортировку, маркировку, хранение;

- обеспечивается неполная (групповая) взаимозаменяемость.

- возникает незавершенное производство в результате разного количества деталей в одноименных группах сортировки.

- рациональность применения при крупносерийном и массовом производстве.

Пример: необходимо изготовить для сборки с указанным зазором.

Выделим размерную цепь узла:

где n=3,число размеров

m=1,увеличивающих

n=1,уменьшающих

Допуск замыкающий

TA∆=ES∆-EI∆=0,7-0,1=0,6

Допуск составляющих

TAi=![]()

Tai=T1A2=300 мкм

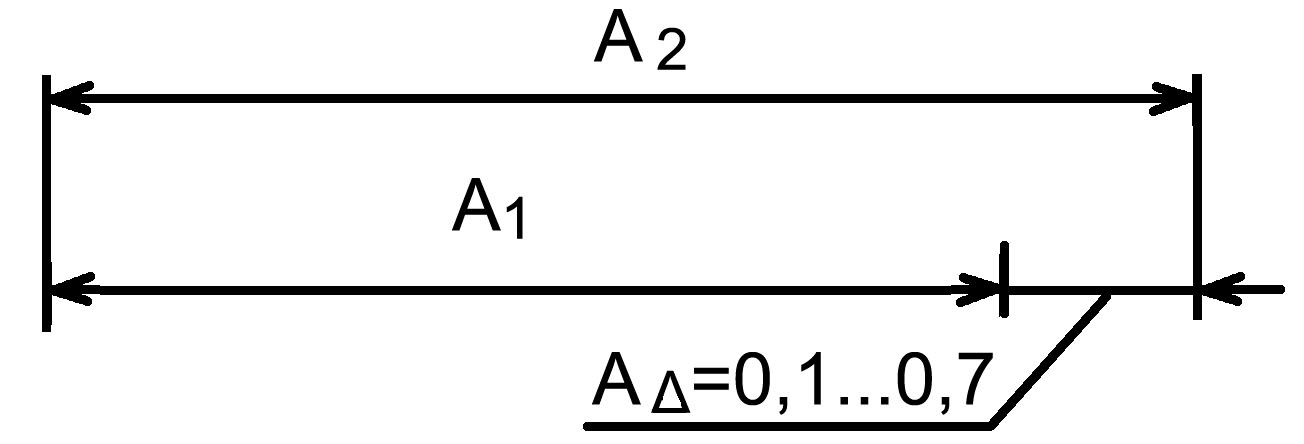

А2

увеличивающий, А1

уменьшающий. Для А2

назначим допуск в тело от нуля и поэтому

A2=20+0,3,

за увязочный примем А1

по уравнению ES∆=![]() -

-![]()

ES∆=ESA2-EIA1; EIA1= ESA2- ES∆

EIA2=0,3-0,7=-0,4 мм

ESA2= EIA2+ТА2=-0,4+0,3=-0,1 мм

Тогда А2=![]()

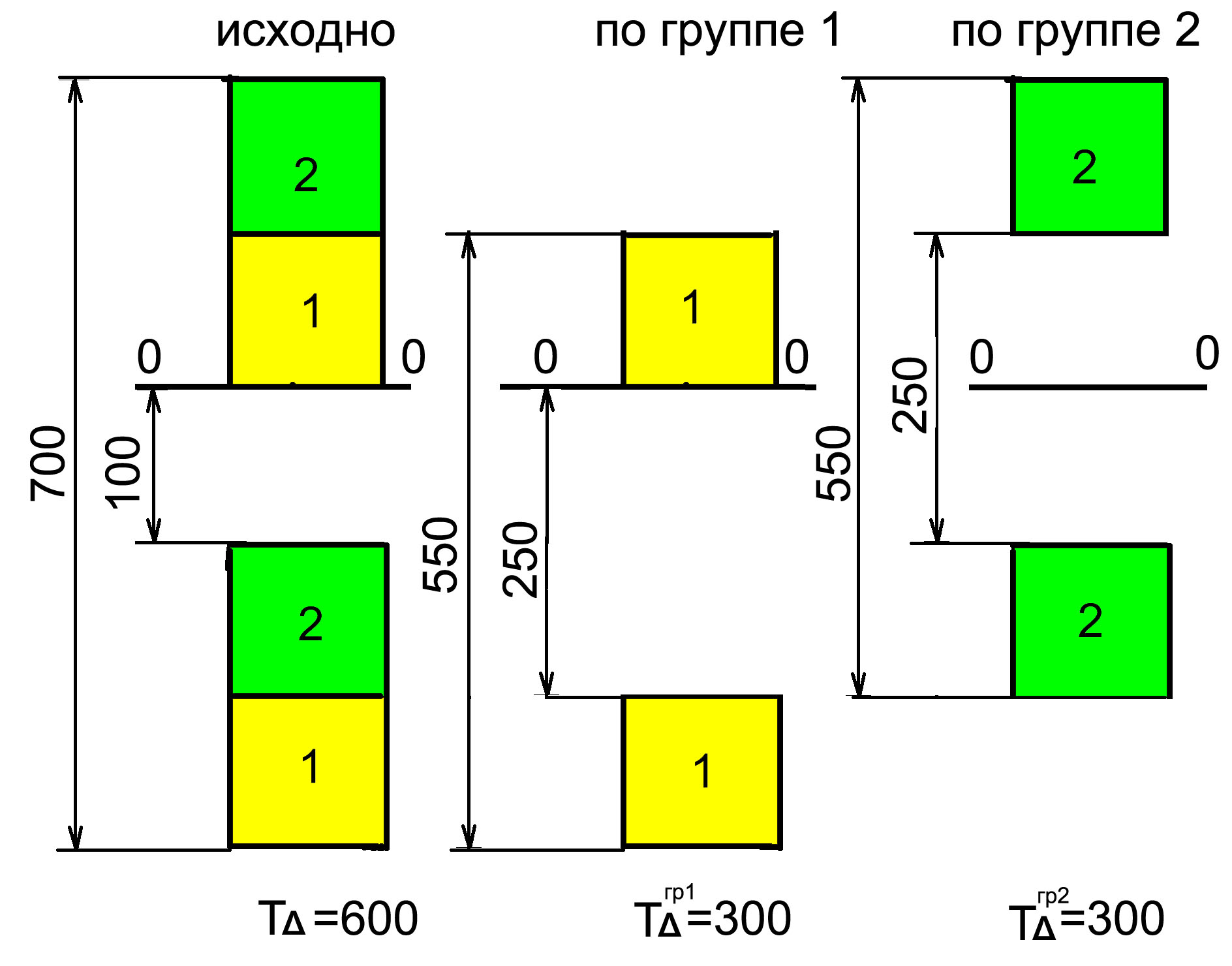

а)Условия сборки узла изменились и необходимо получить ТА∆=300 мкм.

Можно заказать новую партию деталей с более жестким допуском.

Но не изготавливая вновь детали можно разделить партию на 2 группы:

А1![]() =20

=20![]() А1

А1![]() =20

=20![]() ТА∆

=300

мкм

ТА∆

=300

мкм

А2

=20![]() А2

=20

А2

=20![]() ТА∆

=300

мкм

ТА∆

=300

мкм

Данное решение получено в предположении, что количество валов и отверстий по группам одинаково, что не всегда так при мелкосерийном производстве, массовое производство позволяет получать практически, собирать 100 % изделий.

б)условия производства изменились и не позволяют изготавливать изделие с TA∆=0,6 мм. В этом случае можно изготовить узел с TA∆=1,2 мм, а затем, аналогично разделив серию деталей на 2 группы получить в сборке TA∆=0,6 мм.