- •Раздел 1 Шероховатость поверхности. Основные параметры и методы их определения

- •1.1. Качество поверхности

- •1.2. Геометрические характеристики качества поверхности

- •1.2.1. Волнистость поверхности

- •1.2.2. Шероховатость поверхности

- •1.2.3. Исходные положения

- •1.2.4. Параметры шероховатости поверхности

- •Параметры шероховатости, связанные с формой неровностей профиля

- •1.3. Нормирование параметров шероховатости поверхности

- •1.3.1. Способы нормирования параметров шероховатости поверхности

- •1.3.2. Назначение параметров шероховатости поверхности и их численных значений

- •1.3.3. Обозначение шероховатости поверхностей

- •Методы и приборы

1.3.3. Обозначение шероховатости поверхностей

На чертеже шероховатость поверхности обозначают, независимо от методов их получения, для всех поверхностей, выполняемых по данному чертежу, кроме тех поверхностей, шероховатость которых не обусловлена требованиями конструкции.

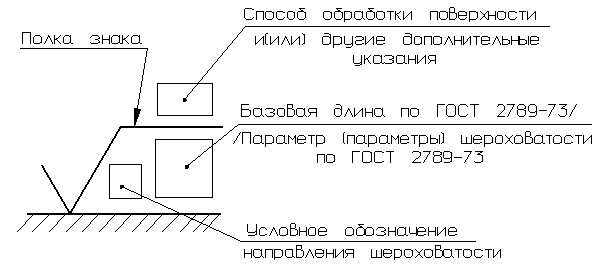

Структура знака обозначения шероховатости поверхности показана на рис. 1.22.

Рис. 1.22. Структура знака обозначения шероховатости

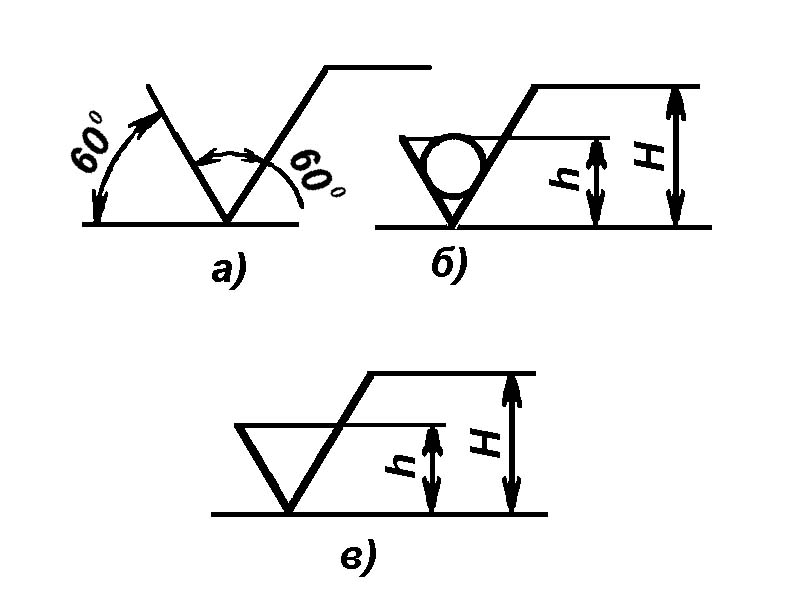

Рис.1.23. Знаки, определяющие образование поверхности

Высота h равна высоте размерных чисел Н = (1.5 ... 3.0) h (H, h- высота шрифта, принятого при написании размеров на чертеже).

Для обозначения на чертежах шероховатости поверхности применяют знаки, приведенные на рис.1.23.

Знак (а) наиболее предпочтительный, когда способ обработки которой конструктором не устанавливается.

Знак (б), (с указанием значения параметра шероховатости ), показывает, что поверхность образована без снятия слоя металла,

а также что поверхность не обрабатывается по данному чертежу (без указания параметра шероховатости) .

Знак (в) показывает, что поверхность образована путем удаления слоя металла.

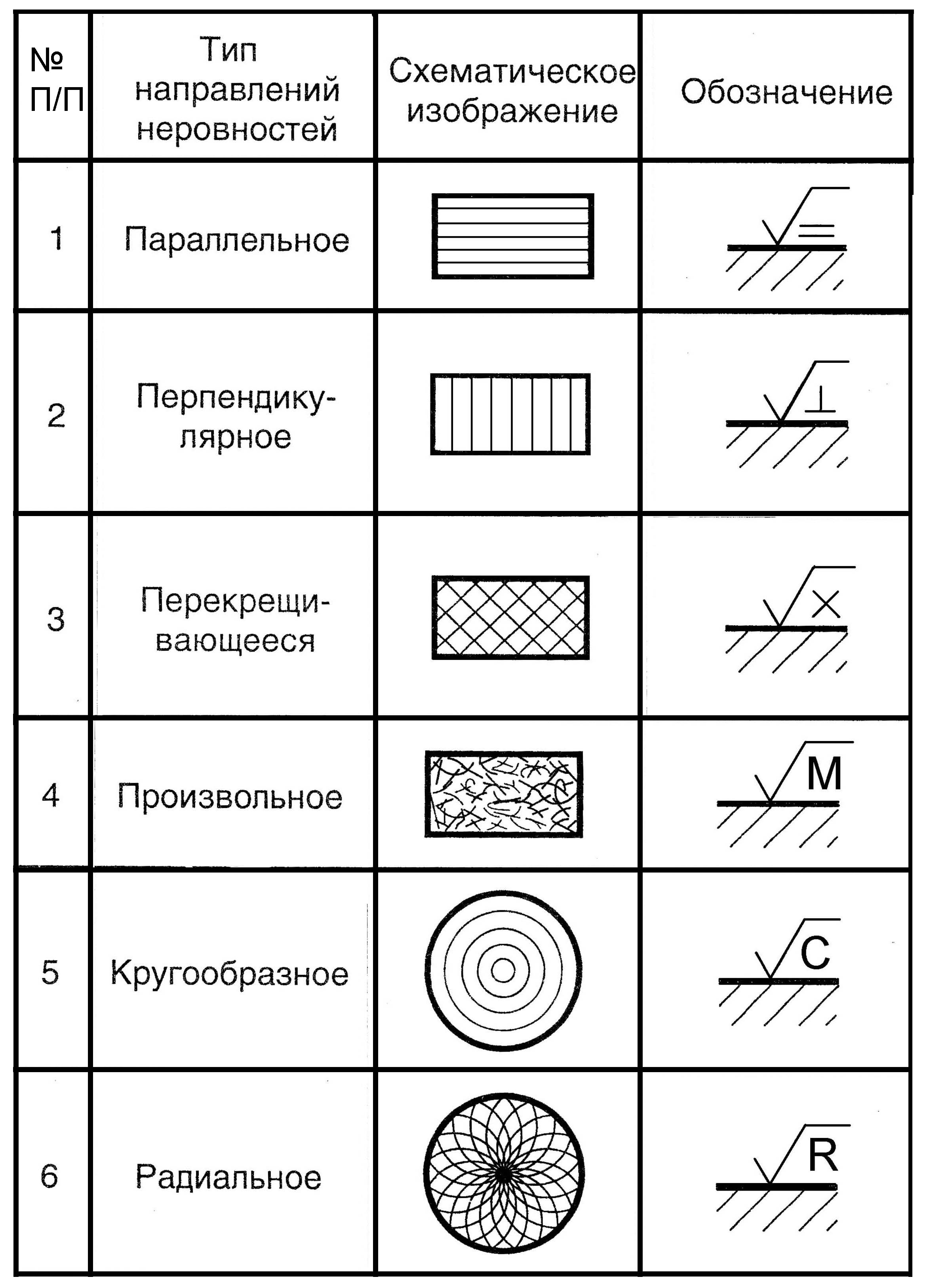

Примеры применения обозначений шероховатости в соответствии со знаком рис. 1.22 и конкретными условиями показаны в Приложении П1.12.

Приложение 1.12

Методы и приборы

Сегодня разработан ряд методов и средств для оценки параметров микронеровностей.

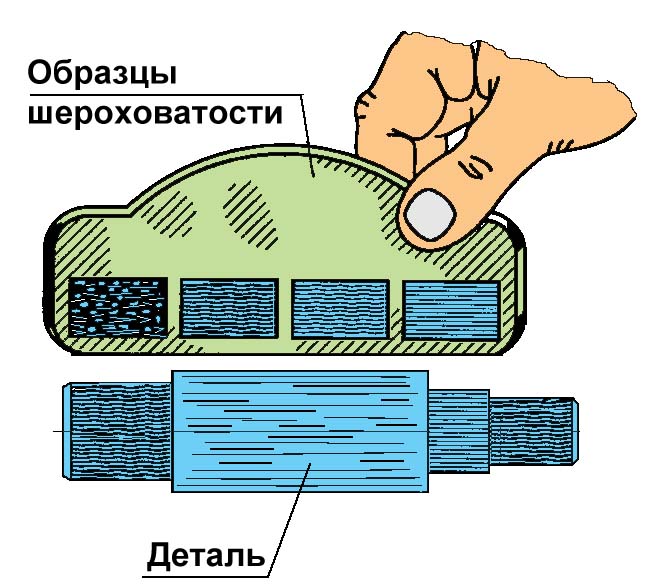

В цеховых условиях в соответствии с ГОСТ 9378-93 «Образцы шероховатости поверхности сравнения. Общие технические условия», (ИСО 2632-1-85, ИСО 2632-2-85) наиболее простым методом контроля шероховатости поверхностей изделий является визуальное или органолептическое (на ощупь) сравнение с образцами (рис. 1.24). Образцы изготавливают из тех же материалов, что и контролируемые детали и обрабатывают теми же методами. Кроме того, форма образцов и основное направление неровностей поверхности должны соответствовать определенным указаниям. В стандарте установлены ряды номинальных значений параметра шероховатости Ra поверхности образца в зависимости от воспроизводимого способа обработки и базовой длины для их оценки. Так, для шлифования значения Ra варьируются в пределах 0,05 ... 3,2 мкм при базовой длине 0,25 ... 2,5 мм, для точения и расточки - 0,4 ... 12,5 мкм при базовой длине 0,8 ... 2,5 мм, а для полирования - 0,006 ... 0,2 мкм при 0,08 ... 0,8 мм. Ширина образцов сравнения составляет не менее 20 мм, а длина - 20 ... 50 мм. Образцами могут служить и готовые детали. Для измерения шероховатости крупногабаритных деталей и в труднодоступных местах вначале снимают отпечаток поверхности - ее реплику, по которой оценивают параметры шероховатости.

Однако визуальная оценка и оценка на ощупь субъективны, и полученные результаты носят ориентировочный характер, особенно при высоких требованиях обработки поверхностей деталей.

Рис. 1.24. Сравнение шероховатости с образцами

Для контроля деталей из мягких материалов применяют бесконтактные приборы, в связи с тем, что игла прибора оставляет, след (царапину) на поверхности детали. Незаменимы бесконтактные методы и в тех случаях, когда радиус ощупывающей алмазной иглы соизмерим с размером неровности.

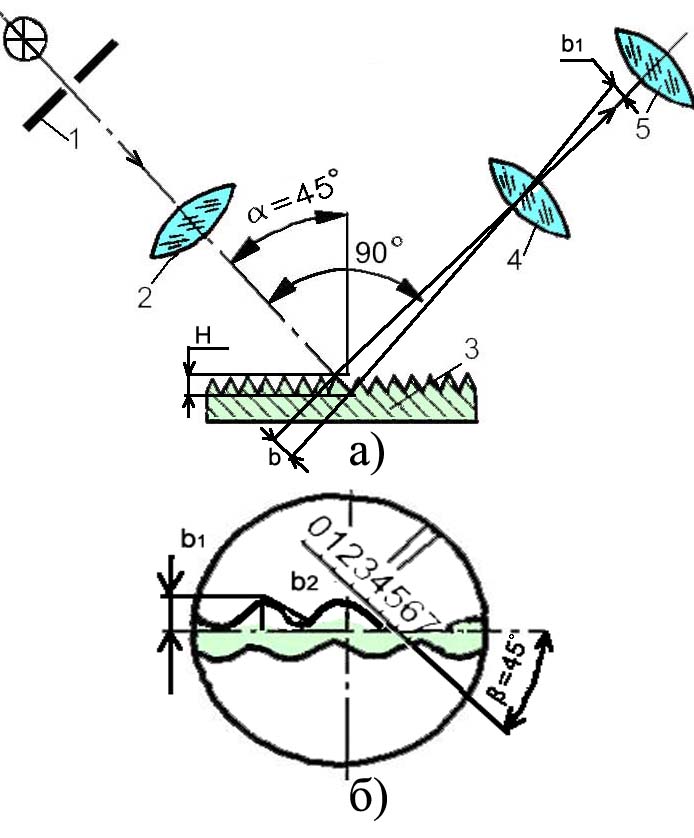

В бесконтактных приборах, с применением метода светового сечения, принцип действия которых основан на измерении параметров проекции светового сечения исследуемой поверхности с помощью наклонно направленного к ней светового пучка (рис.1.25, а). Световой луч проходит через диафрагму 1 с узкой щелью и конденсор 2 и проецирует световую полоску поверхности 3 объективом 4 в фокальную плоскость окуляра 5. Высоту микронеровностей измеряют с помощью окуляра-микрометра (рис. 1.25, б).

Рис.1.25. Двойной микроскоп: а - оптическая схема: диафрагма 1, конденсор 2, поверхность 3, объектив 4, фокальная плоскость 5; б - поле зрения

Если на расстоянии 0,1мм от контролируемой поверхности расположить линейку со скошенным, ребром, то ребро линейки срежет часть пучка света и на контролируемой поверхности будет видна тень, отбрасываемая линейкой. Верхний край тени является лезвием ножа. Отображающая кривую профиля тень рассматриваются в микроскоп. В отличие от метода светового сечения данный метод назван методом теневого сечения. Причем соотношение между измеренными величинами и высотой неровностей для обоих методов одинаково, т. к. определяются углом падения лучей и увеличением наблюдательной системы микроскопа.

Интерференционный метод основан на исследовании интерференционной картины отраженного излучения. Если шероховатость представляет собой систему продольных штрихов, то с помощью оптических приборов можно получить достаточно точные значения высот микронеровностей. На этом принципе основаны микроинтерферометры. Однако использование этого метода при исследовании поверхности со случайным распределением микронеровностей весьма затруднительно.

Интерферометры применяются как при точных измерениях, в частности для измерения шероховатости в станкостроении и машиностроении, так и для оценки качества оптических и других поверхностей. Интерферометр — измерительный прибор, принцип действия которого основан на явлении интерференции. Принцип действия интерферометра заключается в следующем: пучок электромагнитного излучения (света, радиоволн и т. п.) с помощью того или иного устройства пространственно разделяется на два или большее количество когерентных пучков. Каждый из пучков проходит различные оптические пути и возвращается на экран, создавая интерференционную картину, по которой можно установить смещение фаз пучков.

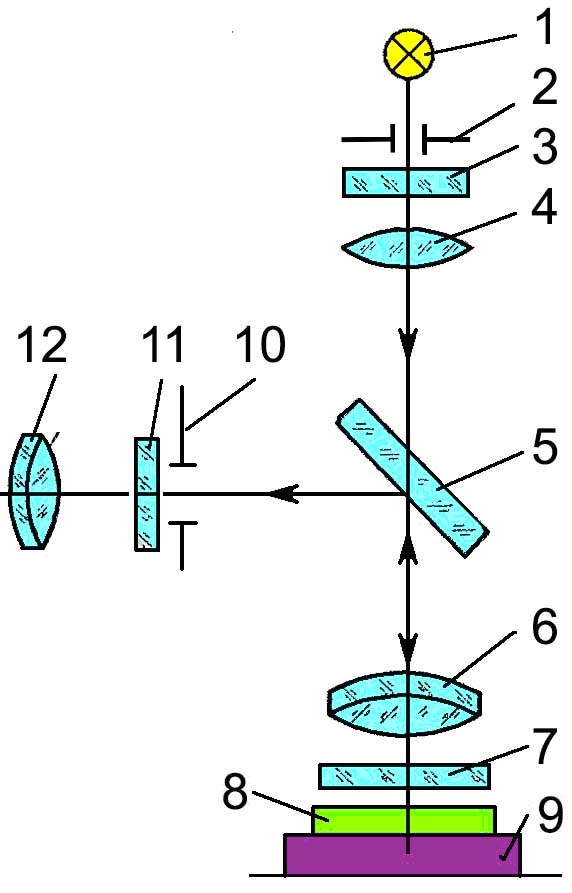

При измерении шероховатости использовано явления интерференции света, отраженного от образцовой и исследуемой поверхностей (рис. 1.26). В результате интерференции сравниваются два волновых фронта: эталонный и полученный от контролируемой поверхности. Наибольшее распространение получили приборы, где используется интерференция в пластинах. На рис.1.26. изображена оптическая схема прибора. Свет от источника 1 проходит щель 2, установленную в фокальной плоскости объектива 6. Полупрозрачная пластина 5 служит для отражения лучей при их движении в обратном направлении. Параллельный пучок лучей освещает эталонную пластину 7 и контролируемую деталь 8, между которыми имеется зазор 1 ...3 мм. Деталь 8 установлена на столе 9. Пучки лучей, отразившись от двух пластин, интерферируют между собой, на поверхности эталонной пластины 7 образуется картина полос одинаковой толщины. Пучки интерферирующих лучей проходят объектив 6, отражаются от пластины 5 и собираются в плоскости диафрагмы 10. Здесь располагается глаз наблюдателя, рассматривающий картину полос через объектив 6 с соответствующим увеличением. Предметный столик прибора может вращаться вокруг вертикальной оси и наклоняться в двух плоскостях при помощи микрометрических винтов. Прибор настраивают так, чтобы наблюдалось не менее, чем 3 ... 4 полосы, кольца наблюдаются на сетке 11 в окуляр 12. Для измерения искривления этих полос между объективом и эталонной пластиной натянута нить, помогающая в отсчете величины стрелки прогиба полос. Светофильтр 3 вводится в ход лучей, для выделения зеленой линии ртути с известной длиной волны λ (для белого света λ=0,6 мкм). На рис.1.27 и 1.28 показана, получающаяся интерференционная картина шероховатости поверхности.

Рис.1.26. Принципиальная схема интерферометра источник: 1-источник света, 2-щель, 3-светофильтр, 4-линза, 5-полупрозрачная пластина , 6-объектива, 7- эталонная пластину ,8- деталь , 9-стол , 10-диафрагма , 11-сетка , 12- окуляр.

Рис.1.27. Полосы интерференции-интерферограмма

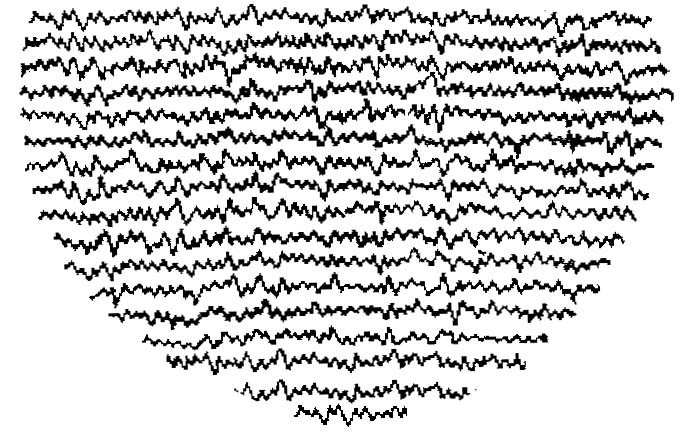

Форма образующихся интерференционных полос зависит от вида и высоты (до 1 мкм) неровностей контролируемой поверхности.

Рис.1.28. Схема искривлённых интерференционных полос

![]()

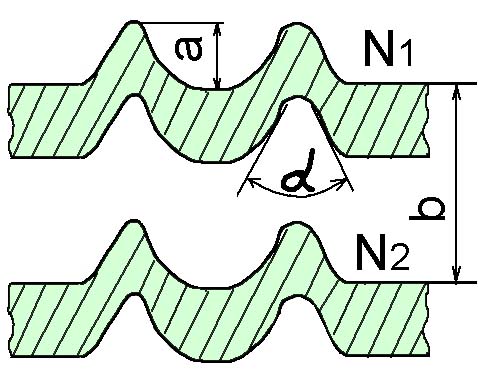

Принцип действия растровых микроскопов основан на явлении образования муаровых полос при наложении изображений элементов двух периодических структур (направленных следов обработки и дифракционной решетки). При наличии неровностей муаровые полосы искривляются. Сущность растрового метода измерения шероховатости поверхности состоит в том, что измеряемая поверхность рассматривается в микроскоп и одновременно на изображение поверхности накладывается муаровая картина, получаемая в результате наложения штрихов исходного и рабочего растров. По искривлениям муаровых полос в зависимости от шероховатости поверхности судят о размере неровностей.

Основным препятствием в развитии оптических методов контроля служит сложность математической обработки результатов измерений в реальном режиме времени.

В щуповых приборах контактного действия для измерения высоты неровностей используют вертикальные колебания иглы, перемещаемой по контролируемой поверхности. Колебания преобразуются в электрическое напряжение с помощью индуктивных, механотронных, пьезоэлектрических преобразователей.

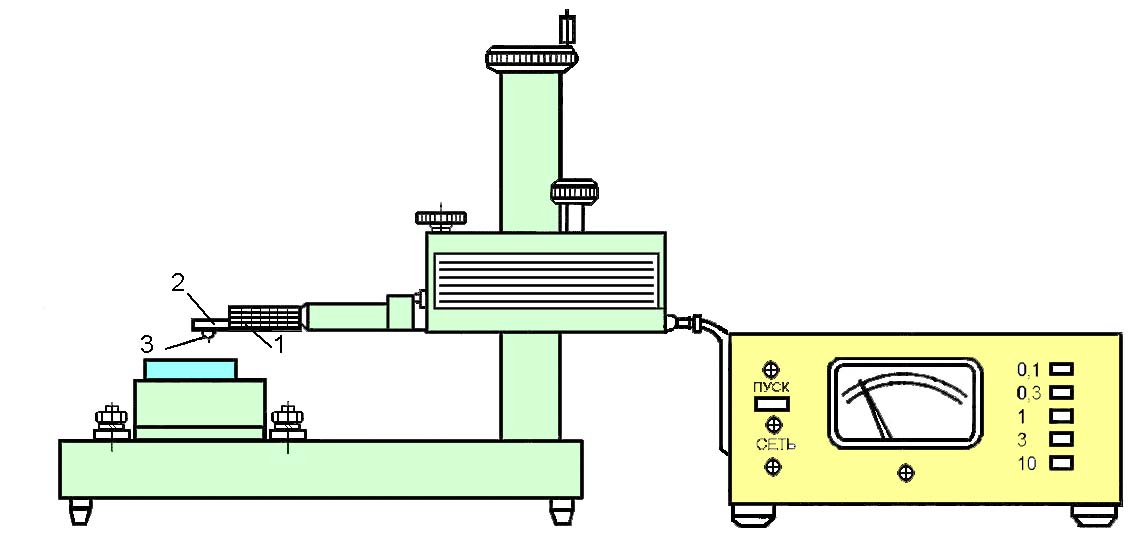

При использовании радиоламп находили применение и профилометры, принцип действия которых основан на преобразовании колебаний иглы с помощью механотронного профилометр (рис.1.29). Например, профилометр мод. 283 имеет диапазон измерения Ra от 0,02 до 10 мкм, наименьший измеряемый диаметр внутреннего цилиндра 6 мм при глубине 20 и 18 мм при глубине 130 мм. Длина трассы составляет соответственно 1,5 и 4,5 мм.

Рис. 1.29 Механотронный профилометр

Алмазная игла 3 (рис.1.29.) закреплена на конце щупа 2, который через тонкую мембрану связан с подвижным анодом механотрона 1. Крепление механотрона с помощью кольца и пружины позволяет осуществлять его быструю замену и точное регулирование положения иглы относительно передней твердосплавной опоры. Игла перемещается с постоянной скоростью.

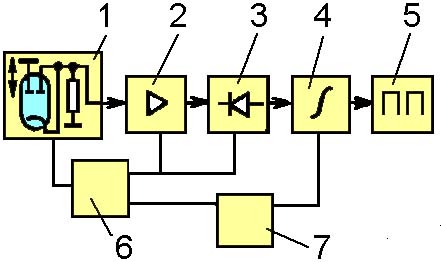

Рис.1.30. Принципиальная схема механотронного профилометра: 1- преобразователь, 2- усилитель, 3- выпрямитель,

4- интегратор, 5- показывающий прибор, 6- источник питания, 7- реле времени.

С механотрона сигнал подается на усилитель (рис.1.30), линейный выпрямитель, интегратор и стрелочный показывающий прибор, шкала которого проградуирована в значениях параметра Ra. Сегодня подобные профилометры практически не находят применения в силу ограниченности измеряемых параметров существенных габаритов и сложности регулирования.

Применение пьезоэлектрических преобразователей позволило сегодня создать малогабаритные профилографы типа ТР-100 см рис. 1.31. Этот профилограф предназначен для измерения шероховатости поверхности изделий в лабораториях и цехах промышленных предприятий, из всех видов металлов и неметаллов, сечение которых в плоскости измерения представляет прямую линию Диапазоны измерений: высотных параметров Ra, Rq от 0,005 до 16,0 мкм, шаговых S, Sm от 0,002 до 0,100 мм; и tp от 0 до 100%. Погрешность ±10%. Прибор TR 110 - модифицированный вариант измерителя шероховатости (профилометра) TR 100 с современным дизайном корпуса и защитным чехлом для датчика. Прибор используется для экспресс анализа шероховатости в полевых (не лабораторных) условиях. Сертифицирован Госстандартом РФ и внесен в Государственный реестр средств измерений. Большой ЖКИ со светодиодной подсветкой. Прибор укомплектован защитным чехлом для датчика. Имеет малый размер, большой диапазон измерений, подходящий для большинства материалов.

Технические характеристики измерителя шероховатости TR 100

Измеряемые параметры шероховатости |

Ra, Rz |

Длина трассы сканирования |

6 мм |

Скорость перемещения щупа |

1.0 мм/с |

Значения отсечек шага |

0,25 мм / 0.8 мм / 2,5 мм |

Длина оценки значений параметров шероховатости |

1.25 мм / 4.0 мм / 5.0 мм |

Диапазон измерений по параметрам |

Ra: 0.05 – 10.0 мкм Rz: 0.1 – 50 мкм |

Допускаемая основная погрешность |

± 15% |

Повторяемость результатов измерений |

< 12% |

Тип фильтра |

аналоговый резистивно-емкостный |

Тип датчика |

пьезоэлектрический |

Радиус кривизны и угол вершины щупа алмазная игла с радиусом: |

5 ± 1 мкм угол: 90o (+ 5o или - 10o) |

Диапазон рабочих температур |

от 0 до 40 градусов по Цельсию |

Относительная влажность воздуха |

< 80% |

Диапазон температур при хранении |

от – 25 до 60 градусов по Цельсию |

Степень точности |

класс 3 |

Электрическое питание |

2 никель-металлогидридных аккумулятора × 3.6 В |

Зарядное устройство |

9 В постоянного тока, 10 – 15 часов (время перезарядки) |

Габаритные размеры |

125 × 73 × 26 мм |

Масса электронного блока |

200 г |

Рис.1.31. Малогабаритный профилограф ТР-100

Наибольшее применение находят профилограф-профилометры с индуктивным преобразователем. Первоначально в середине прошлого века находили применение профилографы с обработкой и представлением аналогового сигнала (например модели 201). Дальнейшее развитие техники позволило создать аналоговые приборы с цифровым представлением результатов (например модели 252 и др.).

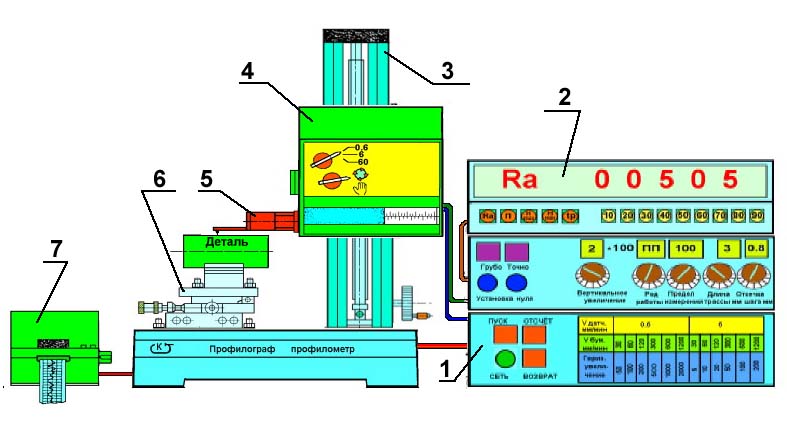

Профилограф-профилометр модели 252 (рис.1.32), в котором использован индуктивный преобразователь, позволяет записывать профиль неровностей в увеличенном масштабе в виде профилограммы или измерять параметры шероховатости с индикацией в цифровом виде. Прибор снабжен преобразователем, электронным измерительным блоком со счетно-решающим блоком и записывающим устройством. Конструктивно составные элементы прибора показаны на рис.1.32.

В приборе мотопривод 4 обеспечивает перемещение датчика 5 в горизонтальном направлении вдоль контролируемой поверхности; при этом игла ощупывает неровности поверхности.

Рис.1.32. Профилограф-профилометр.

1 - измерительный блок, 2- показывающий прибор, 3- стойка, 4- мотопривод, 5-измерительный столик, 6- датчик, 7- записывающий прибор.

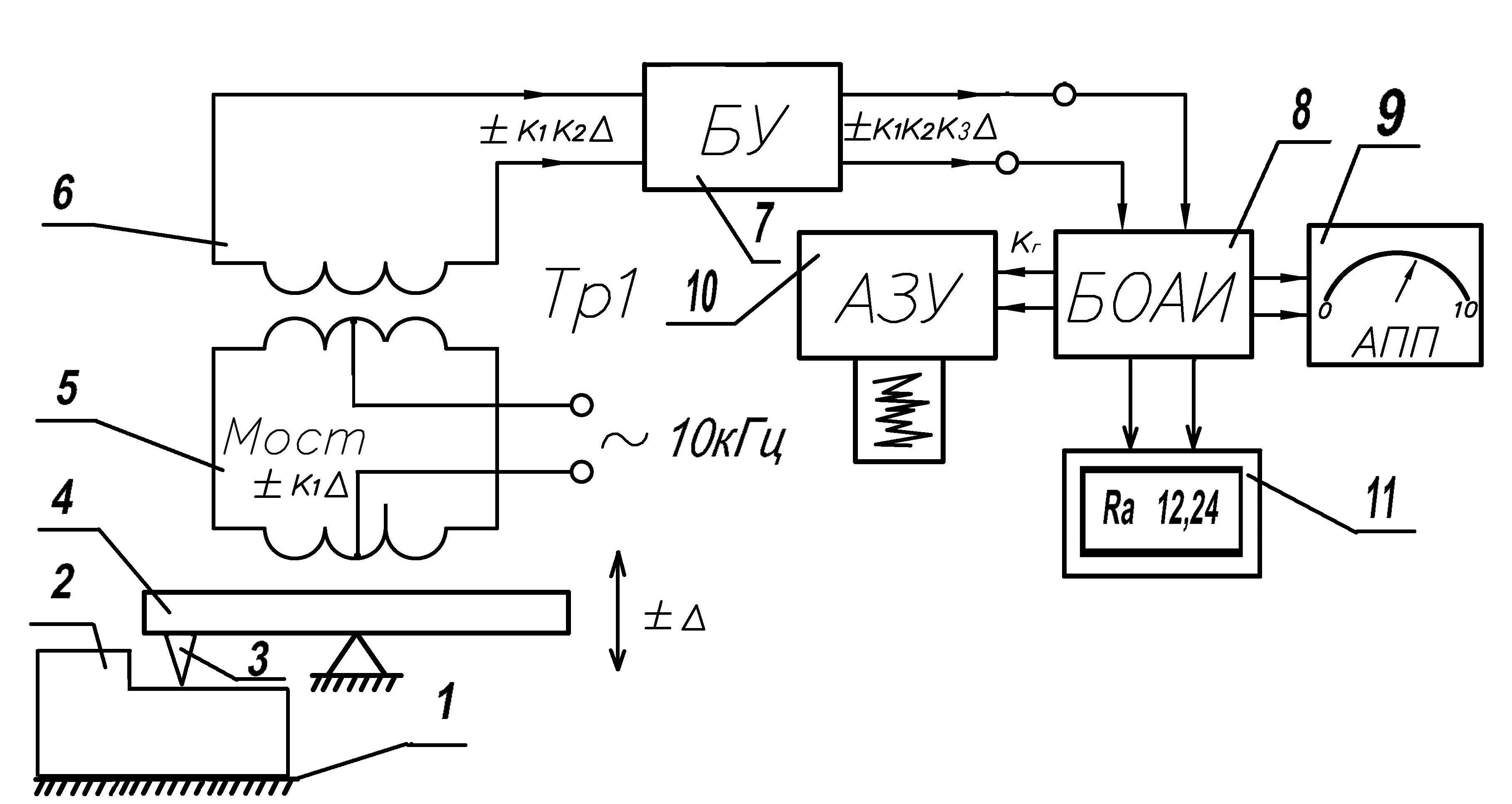

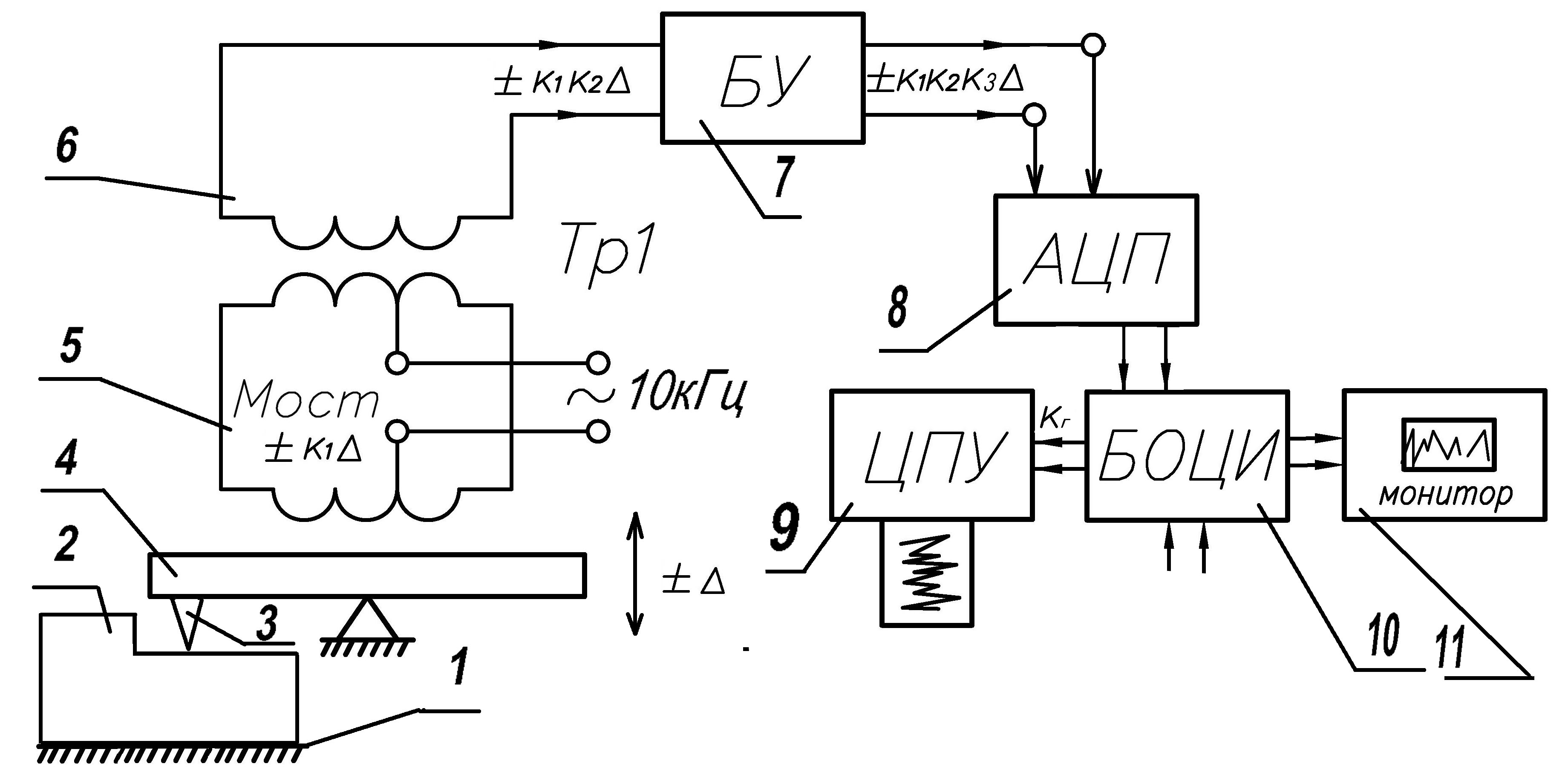

Принципиальная укрупнённая схема прибора показана на рис.1.33. Индуктивный преобразователь выполняют в виде сдвоенного сердечника с двумя катушками. Катушки и две половины первичной обмотки дифференциального входного трансформатора включены по мостовой схеме, питание которой происходит от генератора с частотой 10 кГц. При перемещении по контролируемой поверхности алмазная игла 3 преобразователя вместе со щупом 4, подвешенном на опоре, совершает колебания. Повороты Δ перераспределяют индуктивности катушек, изменяя тем самым выходное напряжение дифференциального трансформатора. Изменения амплитуды напряжения характеризуют высоту микронеровностей, а изменение частоты (при работе прибора в режиме профилометра) - их шаг. Настройку прибора, перед измерением, производят аналоговым нуль-индикатором 9. Числовые значения параметров определяют с помощью цифрового отсчетного устройства 11. При работе прибора в режиме профилографа информация подаётся на записывающее устройство 10.

Рис.1.33. Схема аналогового профилограф-профилометра

1-стол, 2-деталь, 3-алмазная игла, 4-щуп, 5-мостовая схема, 6-трансформатор, 7-блок усиления, 8-блок обработки аналоговой информации, 9- аналоговый показывающий прибор, 10-аналоговое записывающее устройство, 11- устройство цифровой индикации аналоговой информации, К1, К2, К3-коэффициенты вертикального усиления устройств, КГ- коэффициент горизонтального усиления записывающего прибора.

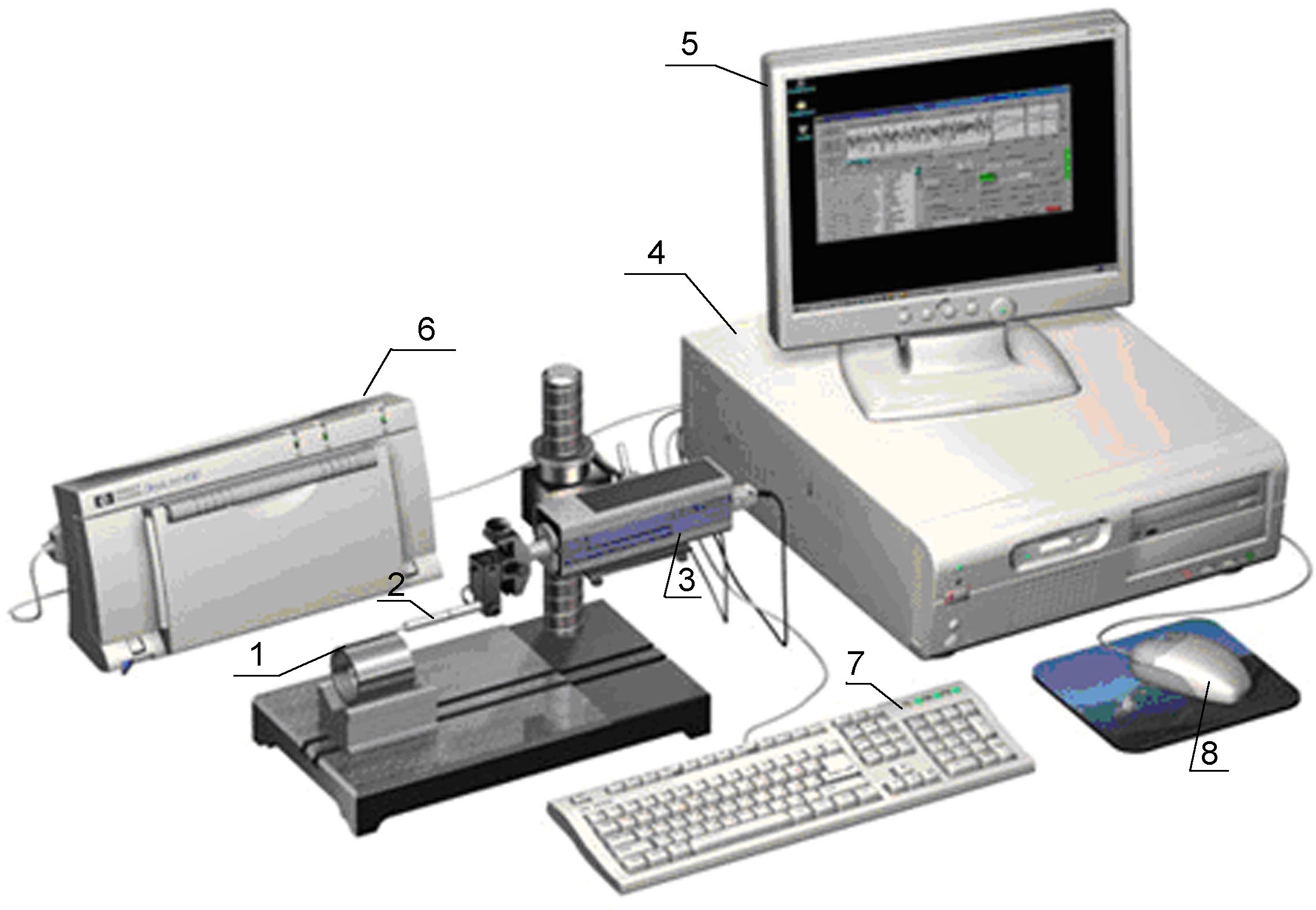

В настоящее время нашли применение приборные комплексы с применением преобразования аналогового сигнала в цифровой, последующей обработки по предусмотренной программе. Такие комплексы разработаны рядом как зарубежных так и отечественных производителей. Представление результатов проводится, как на экране монитора, так, и на бумажном носителе информации. Немаловажно, что результаты измерений сегодня могут сохраняться на электронных носителях. Профилограф-профилометр такого типа показан на рис 1.34, из которого хорошо виден его состав. Блочная схема комплекса показана на рис. 1.35. Как видно схема несколько отлична от ранее приведённой. В этой схеме сигнал преобразуется в цифровой посредством АЦП. Дальнейшая обработка проводится по программе с выводом, достаточно большого количества параметров, на монитор компьютера, а при необходимости и на принтер.

Рис.1.34. Профилограф-профилометр мод.170623:

1-деталь, 2-измерительный датчик, 3-мотопривод, 4-системный блок, 5-монитор, 6-печатающее устройство, 7 клавиатура, 8- мышь.

Рис.1.35. Схема цифрового профилограф-профилометра

1-стол, 2-деталь, 3-алмазная игла, 4-щуп, 5-мостовая схема, 6-трансформатор, 7-блок усиления, 8- аналогово цифровой преобразователь АЦП, 9- блок обработки цифровой информации, 10-цифровое печатающее устройство, 11-компьютер, К1,К2,К3-коэффициенты вертикального усиления устройств, КГ- коэффициент горизонтального усиления записывающего прибора.

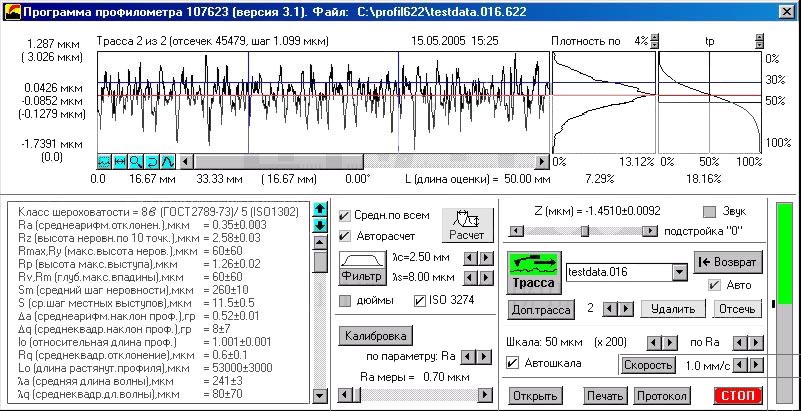

Информационно-вычислительный комплекс мод.170623 предназначен для подключения датчика и мотопривода профилометра к специальной плате установленной в системном блоке компьютера и управления их работой в процессе измерения и обработки сигнала измерительной информации. Форма измеряемых поверхностей: плоские, цилиндрические, конические и другие поверхности как наружные, так и внутренние, сечение которых в плоскости измерения представляет прямую линию. В процессе измерений производится: трассирование, запись профиля и его визуализация на экране монитора, представление геометрических размеров параметров профиля, вычисления параметров шероховатости, а также записи результатов измерений на компьютер и распечатки их на принтере. Программное обеспечение позволяет в диалоговом режиме управлять процессом измерения, выбирая оптимальные режимы, вводить необходимую фильтрацию, вычислять параметры шероховатости, выводить на экран монитора и анализировать геометрические особенности микропрофиля. Результаты измерений сохраняются в памяти компьютера и могут быть распечатаны в виде протокола рис 1.36.

Рис.1.36. Протокол результатов измерений

Ниже приводятся технические характеристики.

Форма измеряемых поверхностей: плоские, цилиндрические, конические и другие поверхности как наружные, так и внутренние, сечение которых в плоскости измерения представляет прямую линию.

Измеряемые поверхности должны быть чистыми и сухими.

Принцип действия - электронный.

Метод измерения – контактный, последовательного преобразования профиля в цифровой сигнал с дальнейшей его обработкой.

Представление результатов измерения - на экране монитора и в виде распечатки на принтере.

Измеряемые параметры по ГОСТ 2789-73 и ГОСТ 25142-82:

1. Параметры шероховатости, связанные с высотными свойствами неровностей:

Ra - среднее арифметическое отклонение профиля:

Rz - высота неровностей профиля по десяти точкам;

Rmax - наибольшая высота неровностей профиля;

Rp - высота наибольшего выступа профиля;

Rv - глубина наибольшей впадины профиля;

Rq - среднее квадратическое отклонение профиля.

2. Параметры шероховатости, связанные со свойствами неровностей в направлении длины профиля:

Sm - средний шаг неровностей профиля.

S - средний шаг местных, выступов профиля;

lа - средняя длина волны профиля;

lq - средняя квадратическая длина волны профиля;

D - плотность выступов профиля;

lо - относительная длина профиля:

Lo - длина растянутого профиля.

3. Параметры шероховатости, связанные с формой неровностей профиля:

Δа - средний арифметический наклон профиля;

Δq - средний квадратический наклон профиля;

tp - относительная опорная длина профиля.

Диапазоны измерений

Параметры |

Значения |

Ra и Rq, мкм |

0,012 - 50 |

Rz и Rmax, мкм |

0,05 - 250 |

Rp и Rv, мкм |

0,025 - 125 |

Sm, S, lа иlq, мкм |

10 - 2500 |

D, 1/см |

1 -10 |

tр, % (значение уровня сечения профиля р можно задавать в пределах до 99 %) |

0 - 99 |

Δа и Δq, град. |

0,01° - 30° |

Iо |

1 - 10 |

Lo, мкм |

100 - 100000 |

Предел допускаемой основной погрешности Δ

Предел допускаемой основной погрешности Δ для профиля, близкого трапецеидальному, составляет |

|

По параметрам |

Значения |

- при измерениях параметров Ra и Rq мкм. |

Δ=0,03П + 0,06И |

- при измерениях параметров Rz, Rmax, Rp, Rv, Rq мкм. |

Δ=0,06П + 0,08И |

- при измерениях параметров Sm, S, lа иlq , мкм |

Δ=0,03П + 0,15И |

- при измерениях параметров D1/см, Δa, Δq, lo и Lo мкм |

Δ=0,15И |

при измерениях параметра tр, % |

Δ=0,1П + 0,03И |

где: П - верхний предел измерений, И - измеренное значение |

|

Проведение поверки

Поверка средств измерений - совокупность операций, выполняемых органами Государственной метрологической службы (другими уполномоченными органами и организациями) с целью определения и подтверждения соответствия средств измерений установленным техническим требованиям.

Профилограф - профилометры подвергают первичной, периодической, внеочередной и инспекционной поверке в соответствии с Приказом Госстандарта РФ № 125 от 18 июля (с изменениями от 26 ноября 2001г). Первичной поверке подлежит, как правило, каждый выпущенный экземпляр прибора. Периодической поверке подлежат средства измерения, находящиеся в эксплуатации или на хранении, через определённые интервалы времени. Периодическую поверку должен проходить каждый прибор.

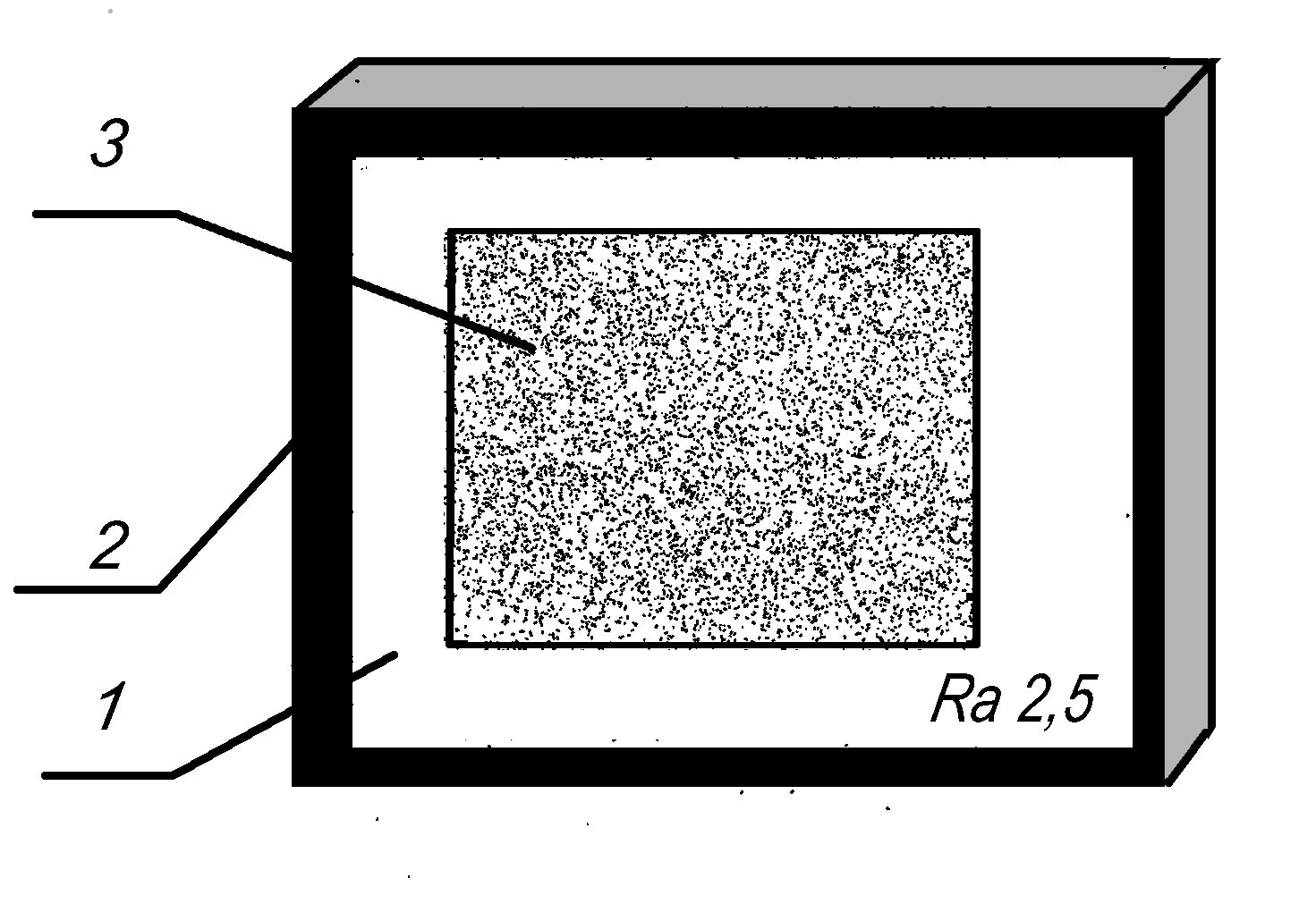

Поверка может осуществляться физическим лицом, аттестованным в качестве поверителя в порядке, установленном Госстандартом России. Поверка проводится в соответствии с нормативными документами, утверждёнными для данного типа средства измерений. Для приборов данного типа нормативно предусмотрено: внешний осмотр, опробование, определение метрологических характеристик (уровня шума, основной погрешности, амплитудно-частотной характеристики, проверки радиуса кривизны вершины щупа т.е. иглы). Для рассматриваемых приборов при проведении поверки предусмотрено соблюдение ряда условий: температуры окружающей среды (20±4)°С, выдержки в помещении не менее 24 ч. и проведение настройки прибора по эталонному образцу, прилагаемому к прибору (рис 1.37).

Рис.1.37.

1- стеклянная пластинка, 2- корпус,

3-поверхность с эталонной шероховатостью

Ra 2,5.

Рис.1.37.

1- стеклянная пластинка, 2- корпус,

3-поверхность с эталонной шероховатостью

Ra 2,5.

В лабораторных и цеховых условиях возможно только предварительное сопоставление характеристик прибора с эталонными образцами.