- •Раздел 1 Шероховатость поверхности. Основные параметры и методы их определения

- •1.1. Качество поверхности

- •1.2. Геометрические характеристики качества поверхности

- •1.2.1. Волнистость поверхности

- •1.2.2. Шероховатость поверхности

- •1.2.3. Исходные положения

- •1.2.4. Параметры шероховатости поверхности

- •Параметры шероховатости, связанные с формой неровностей профиля

- •1.3. Нормирование параметров шероховатости поверхности

- •1.3.1. Способы нормирования параметров шероховатости поверхности

- •1.3.2. Назначение параметров шероховатости поверхности и их численных значений

- •1.3.3. Обозначение шероховатости поверхностей

- •Методы и приборы

Параметры шероховатости, связанные с формой неровностей профиля

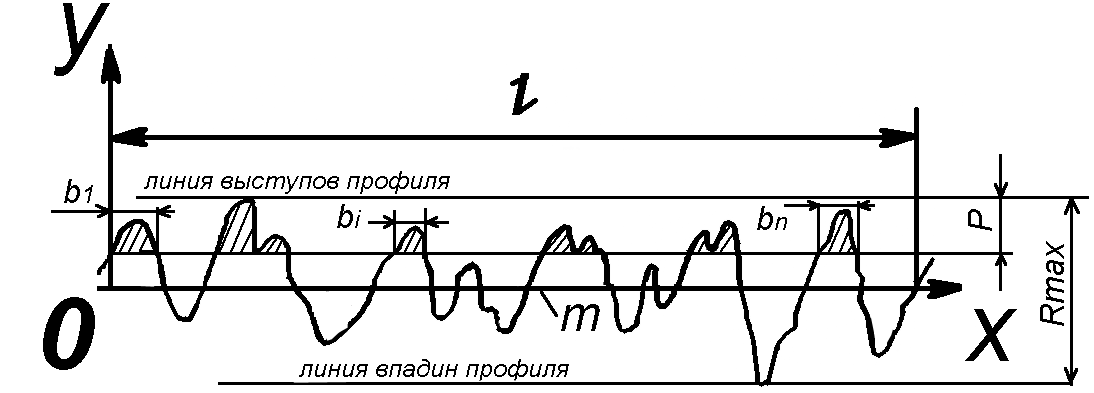

Уровень сечения профиля p - расстояние между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля (рис. 1.21)

Опорная длина профиля hp – это сумма длин отрезков, в пределах базовой длины, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии.

Рис.1.21 Уровень сечения профиля

Относительная опорная длина профиля tp - отношение опорной длины профиля к базовой длине

Параметр tp связан с возможностью опирания втулки на вал. По сути, это отношение опирания полученной поверхности bi к идеальному варианту, когда неровностей нет, т.е. поверхность идеально ровная линия с размером базовой длины l. Представим, что втулка имеет неровности, показанные на рис. 1.21. В данном варианте опирающаяся втулка будет контактировать первоначально по двум наивысшим точкам вершины профиля. Площадь этих выступов ничтожна и следует полагать напряжений, что приведет к излому выступов. Далее будут участвовать не два, а положим, четыре выступа по излом будет продолжаться до тех пор, пока действующие силы от втулки не будут уравновешены реактивным от вала. В этом случае форма профиля станет плосковершинной. Продукты излома будут вынесены смазкой из зоны взаимодействия и осядут на дне масляного картера механизма. Теперь становится понятным, почему для новых механизмов через кроткий промежуток работы предлагается сменить масло. Механизм же приработается, создав себе базовые опорные поверхности в работающих парах. Более рационально создать исходную поверхность детали с достаточными опорными поверхностями. Создание подобного типа поверхностей требует дополнительных усилий и затрат с применением современных технологических процессов.

Кроме рассмотренных, широко применяемых, параметров ГОСТ 25142-82 предусматривает и другие (см. Приложение П1.2), получаемые современными измерительными комплексами.

1.3. Нормирование параметров шероховатости поверхности

1.3.1. Способы нормирования параметров шероховатости поверхности

В практике применяется три способа нормирования параметров шероховатости поверхности:

1. расчётный (как правило, это часть допуска размера либо формы)

2. прецедентный (по прототипу)

3. экспериментальный (на базе индивидуальных исследований создаваемой или же эксплуатируемой конструкции).

1.3.2. Назначение параметров шероховатости поверхности и их численных значений

Назначение поверхности и условия её применения, вот исходные основы при выборе параметров шероховатости поверхности и их численных значений, которые определяются на базовой длине.

Базовая

длина (рис.1.5) выбирается так, чтобы

полученной информации было достаточно

для получения параметров шероховатости.

По сути, нужно иметь 7-20 неровностей.

Вернемся к стеклам очков. Здесь неровности

просто крохотные и 20 штук уместится на

очень маленькой базовой длине. Взяв же

торец вала, который обрезан на станке,

для получения 20 неровностей нужно

принять базовую длину почти на порядок

большую. Стандарты предусматривают

выбор базовой длины в зависимости от

потребной шероховатости и одновременно

известно, какие методы обработки

позволяют достичь каких величин

параметров шероховатости. Числовые

значения базовой длины

![]() (мм) выбираются из ряда (Таблица 1.1):

(мм) выбираются из ряда (Таблица 1.1):

Таблица 1.1

Числовые значения базовой длины (мм) |

||||||||

|

||||||||

значения, указанные в скобках, применяются в особых случаях |

Для практического анализа полученной шероховатости поверхности необходима базовая длина, которая непосредственно связана с шероховатостью, а шероховатость в свою очередь с методом обработки. В Приложении П1.3 показана связь базовой длины и параметров шероховатости Ra, Rz, Rmax.

Предпочтительно применять параметр Ra, как наиболее информативный, в том числе и для грубых поверхностей в соответствии с Приложением П1.4.

Однако, параметры Rz и Rmax (Приложение П1.5) не потеряли своего значения и их применяют в тех случаях, когда по функциональным тpeбованиям необходимо ограничить полную высоту неровностей профиля, а также когда прямой контроль параметра Ra c помощью профилометров профилометров не представляется возможным, например для поверхностей, имеющих малые размеры или сложную конфигурацию (режущие кромки инструментов, детали измерительных приборов и др.)

Нормирование шаговых параметров S и Sm для поверхностей, профиль которых описывается процессами, близкими к случайным, это шлифование, полирование, доводка, электроэрозионная обработка и др. Числовые значения шаговых параметров S и Sm выбираются из таблицы Приложения П1.6.

Выбор числовых значений параметров шероховатости производится по ГОСТ в соответствии с таблицами Приложений П1.3…П1.6. При нормировании высотных параметров в первую очередь следует применять предпочтительные значения, указанные в таблице П1.3, для Ra и таблицах П1.4 и П1.5 для Rz и Rmax.

Для ответственных поверхностей производится дополнительно нормирование, не только высотных параметров, а также шаговых по таблице Приложения П1.5.

Параметр tp позволяет нормировать важнейшие эксплуатационные свойства поверхности, которые определяются формой неровностей и зависят также от высотных параметров профиля, см. Приложение П1.7.

Относительная опорная длина профиля tp (%) выбирается из ряда:

Таблица 1.2

Относительная опорная длина профиля tp (%) |

|||||||||

10 |

15 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

Числовые значения уровня сечения профиля p в (%) от Rmax выбираются из ряда (Таблица 1.3):

Таблица 1.3

Числовые значения уровня сечения профиля p в (%) от Rmax |

|||||||||||

5 |

10 |

15 |

20 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

В дополнение к количественным параметрам в некоторых случаях целесообразно нормировать направление неровностей, например в связи с направлением относительного перемещения трущихся сопряжённых поверхностей или направления движения жидкостного, или газового потока. Кроме того, определение направление неровностей существенно для обеспечения необходимой статической и особенно циклической прочности Приложение П1.7. Направление неровностей поверхности выбирается из Приложения П1.8., если это является единственным путём для обеспечения необходимого качества. При необходимости конструктором устанавливается и способ, а иногда, и последовательность нескольких способов получения.

Если параметры Ra, Rz, Rmax определены на стандартной базовой длине, в соответствии с Приложением П1.3., то базовую длину не указывают в знаке шероховатости поверхности.

Как правило, следует применять наибольшую шероховатость, допускаемую технологическими возможностями. Обычно добиться качественной поверхности для отверстия труднее, чем для вала, поэтому часто проводится назначение; различной шероховатости поверхностей сопрягаемых деталей: у отверстия шероховатость принимается на шаг выше см. Приложение П1.11.

При назначении параметров шероховатости поверхностей необходимо оценить возможность их достижения по Приложению П1.10.

При выборе шероховатости поверхности следует учитывать, что значения параметров Ra, Rz, Rmax должны составлять только некоторую часть допуска соответствующего размера.

На основе опыта разработки конструкций существуют следующие рекомендации по назначению параметра Rz в зависимости от допуска размера:

для квалитетов IT5 - IT10 Rz не более 0,25 допуска,

для квалитетов более IT10 не более 0,125 допуска.

Может в качестве исходного параметра быть принят допуск формы, тогда Rz не должен превышать (0,2-0,5) TF.

Взаимосвязь некоторых потребных эксплуатационных свойств поверхности и необходимых параметров шероховатости поверхности представлена в Приложениях П1.11 и П1.10.

В Приложении П1.11 и показаны ориентировочное соотношение методов обработки и возможного получения параметров шероховатости поверхности.

В приложении П1.11 показана шероховатость Ra посадочных поверхностей сопрягаемых деталей.