СОДЕРЖАНИЕ

1 ВВЕДЕНИЕ 4

2 ОБОРУДОВАНИЕ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ 5

3 НАПЫЛЯЕМЫЕ МАТЕРИАЛЫ 8

4 ТЕХНОЛОГИЯ НАНЕСЕНИЯ ПОКРЫТИЙ 11

5 ТРЕБОВАНИЯ К ПОКРЫТИЮ 12

6 ДОСТОИНСТВА И НЕДОСТАТКИ ПЛАЗМЕННОГО НАПЫЛЕНИЯ 13

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 16

1 Введение.

Напыление - это нанесение вещества в дисперсном состоянии на поверхность изделий и полуфабрикатов для сообщения им специальных физико-химических, механических, декоративных свойств или для восстановления дефектной поверхности. Напыленное покрытие удерживается на поверхности в основном силами адгезии. В зависимости от исходного состояния напыляемых материалов и конструкции напыляющих устройств различают следующим методы напыления.: газопламенный, электродуговой, порошковый, жидкостный, парофазовый, плазменный, лазерный, автотермоионноэмиссионный. Указанными методами наносят металлы (Ni, Zn, Al, Ag, Cr, Cu, Au, Pt и др.), сплавы (сталь, бронзу и др.), химические соединения (силициды, бориды, карбиды, окислы и др.), неметаллические материалы (пластмассы). Толщина напыляемого слоя зависит от метода и режима напыления и требуемых свойств.

Плазменное напыление — процесс нанесения покрытия на поверхность изделия с помощью плазменной струи. Сущность плазменного напыления заключается в том, что в высокотемпературную плазменную струю подаётся распыляемый материал, который нагревается, плавится и в виде двухфазного потока направляется на подложку. При ударе и деформации происходит взаимодействие частиц с поверхностью основы или напыляемым материалом и формирование покрытия. Плазменное напыление является одним из вариантов газотермического напыления.

Плазменный процесс состоит из трех основных стадий:

1) генерация плазменной струи;

2) ввод распыляемого материала в плазменную струю, его нагрев и ускорение;

3) взаимодействие плазменной струи и расплавленных частиц с основанием.

2 Оборудование для плазменного напыления.

Для получения плазмы используются различные генераторы низкотемпературной плазмы, которые должны отвечать следующим требованиям:

– температура плазмы на выходе должна быть достаточно высокой (от 2500 до 20000 К);

– плазма должна быть достаточно чистой, т. е. свободна от загрязнения такими частицами, которые не входят в состав рабочего тела;

– высокая эффективность преобразования электрической энергии в тепловую и возможность получения максимального КПД технологического процесса;

– параметры низкотемпературной плазмы должны быть стабильными, управляемыми и обеспечивать оптимальные условия процесса;

– генерация плазмы должна обеспечиваться в течение длительного промежутка времени;

– возможность использования различных плазмообразующих сред;

– простота эксплуатации, легкость возбуждения электрического разряда, причем желательно без ввода дополнительных устройств (поджигающих электродов, проволочек) в область разрядного канала;

– легкость ввода исходного материала в плазменный поток.

Для организации промышленных технологических плазменных процессов наиболее перспективными в настоящее время считаются электродуговые и высокочастотные генераторы низкотемпературной плазмы, поскольку именно они удовлетворяют перечисленным выше требованиям. Наиболее простой вариант нагревателя газа представляет собой дуговой электрический разряд, горящий между двумя торцовыми электродами, обдуваемый газом в осевом или перпендикулярном направлении. В этом случае за разрядом образуется плазменная струя с высокой температурой.

Электродуговые установки позволяют получить следующие параметры плазменных струй:

– скорость нагретого газа на выходе из дуговых плазмотронов – от 10 до 1000 м/с (в зависимости от расхода плазмообразующего газа, диаметра сопла плазмотрона, мощности в дуге);

– максимальная температура на оси струи – от 10000 до 50000 К;

– среднемассовая температура нагретого газа 10000 К при работе на одноатомных газах и 4000–5000 К при работе на двухатомных газах (азот, водород).

Особенность работы электродуговых плазменных установок состоит в высокой эффективности преобразования электрической энергии в тепловую; в невысокой стабильности горения электрической дуги; высокой эрозии электродов, что приводит к загрязненности плазменной струи.

Плазменные покрытия наносят обычно на воздухе в специальном шкафу с вытяжной вентиляцией или в герметичной камере с контролируемой атмосферой, чаще всего с нейтральной. Для нанесения плазменных покрытий применяются такие установки, как УПУ-3Д, УМП-6, "Киев-7" и др. (Таблица 1). Установки предназначены для получения плазменным напылением теплозащитных, жаростойких, электроизоляционных, износостойких и антикоррозионных покрытий из металлических порошков и керамики на внутренние и наружные поверхности тел вращения, а также на поверхности плоских изделий.

Таблица 1 – Технические характеристики плазменных электродуговых установок.

Параметры |

УПУ-3Д |

УМП-6 |

"Киев7" |

Потребляемая мощность, кВт |

35 |

30 |

40 |

Максимальный ток дуги, А |

400 |

– |

250 |

Расход газов, м3/ч |

0,9–6,0 |

3.0–5,0 |

3,2–3,8 |

Рабочее давление газов, МПа |

0,3–0,4 |

0,4–0,5 |

0,12–0,18 |

Расход воды, м3/ч |

0,48–0,60 |

– |

0,66 |

Производительность распыления, кг/ч |

До 2 |

До 7 |

До 5 |

Размеры, мм |

1650 700 450 |

1640 1100 400 |

1600 600 600 |

Масса, кг |

200 |

265 |

350 |

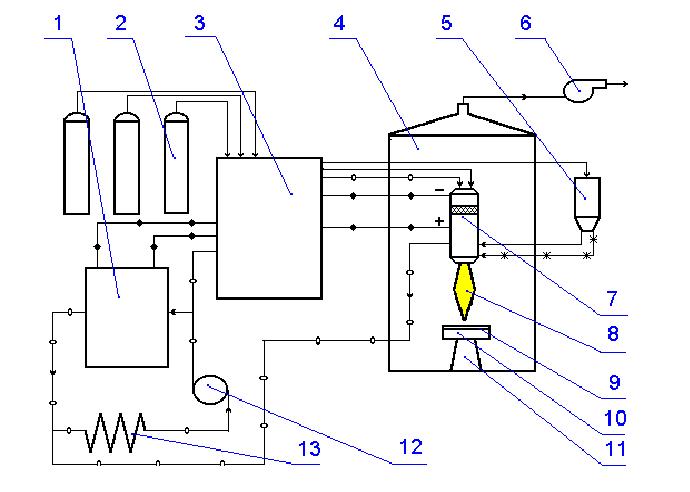

Установка для плазменного напыления включает: распылитель (плазмотрон), источник питания, газораспределительную систему, механизм подачи материала, система охлаждения, пульт управления и различные элементы оснастки. На рисунке 1 представлена принципиальная схема универсальной плазменной установки УПУ-3Д.

Рисунок 1 – Принципиальная схема плазменной установки УПУ-3Д.

1 - источник питания; 2 - баллоны с газом; 3 - пульт управления; 4 - камера напыления; 5 - порошковый дозатор; 6 - вытяжной вентилятор; 7 - плазмотрон; 8 - плазменная струя; 9 - напыляемое покрытие; 10 - изделие; 11 - устройство для перемещения изделия; 12 - водяной насос; 13 - холодильник.