- •Введение.

- •1. Общая концепция системы технического обслуживания и ремонта оборудования.

- •2. Организация технического обслуживания и ремонта в передовых странах.

- •3. Основные определения.

- •4. Причины возрастания роли сервиса.

- •Технико-экономические показатели.

- •4. Гибкость

- •1.2 Консервация, упаковка и транспортирование станков.

- •2. Испытания и приемка станков.

- •Организация ремонтной службы на предприятии.

- •2. Понятие о рациональной системе технического обслуживания и ремонта оборудования.

- •3. Виды ремонта.

- •5. Планирование простоев при ремонте оборудования.

- •6. Узловой метод ремонта.

- •Износ деталей промышленного оборудования.

- •1. Сущность явления износа

- •2. Виды и характер износа деталей.

- •3. Признаки износа.

- •4. Способы обнаружения дефектов и восстановления деталей.

- •5. Модернизация станков.

- •1.Техническая диагностика оборудования.

- •2. Требования к оборудованию, переводимому на техническое диагностирование.

- •3. Выбор диагностических параметров и методов технического диагностирования.

- •4. Средства технической диагностики.

- •1. Принципы современного сервиса.

- •2. Основные задачи системы сервиса.

- •4. Виды сервиса по содержанию работ.

- •7. Виды послепродажного обслуживания.

- •2. Критерии эффективности обслуживания.

4. Гибкость

Гибкость станочного оборудования — способность к быстрому переналаживанию при изготовлении других, новых деталей. Гибкость характеризуют двумя показателями — универсальностью и переналаживаемостью.

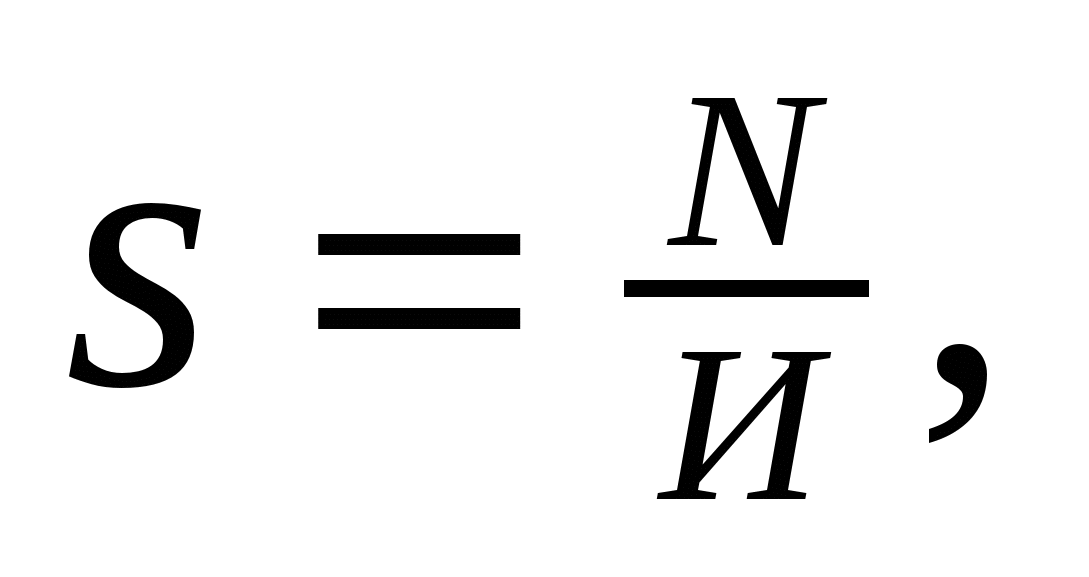

Универсальность определяется

числом разных деталей, подлежащих

обработке на данном станке, т. е.

номенклатурой И обрабатываемых

деталей. При этом следует иметь в виду,

что отношение годового выпуска N к

номенклатуре И определяет серийность

изготовления

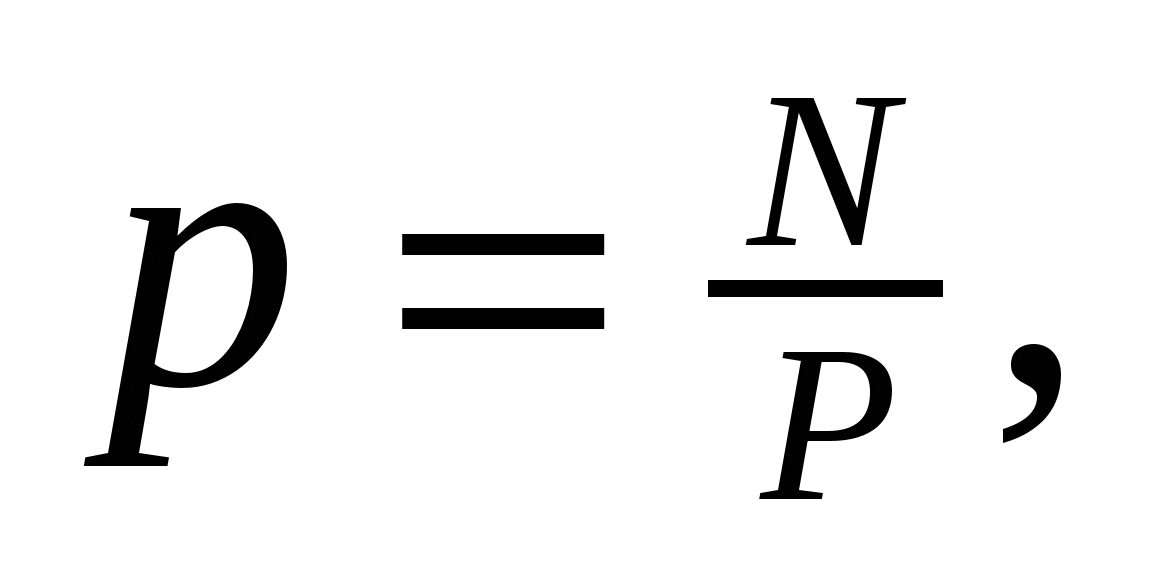

Переналаживаемость определяется потерями времени и средств на переналадку станочного оборудования, при переходе от одной партии заготовок к другой партии. Таким образом, переналаживаемость является показателем гибкости оборудования и зависит от числа Р партий деталей, обрабатываемых на данном оборудовании в течение года.

При этом средний размер партии связан с характером производства и с переналаживаемостью оборудования.

5. Точность.

Точность станка в основном предопределяет точность обработанных на нем изделий. По характеру и источникам возникновения все ошибки станка, влияющие на погрешности обработанной детали, условно разделяют на несколько групп.

Геометрическая точность зависит от ошибок соединений и влияет на точность взаимного расположения узлов станка при отсутствии внешних воздействий. Геометрическая точность зависит главным образом от точности изготовления соединений базовых деталей и от качества сборки станка.

6. Жесткость станков.

Жесткость станков характеризует их свойство противостоять появлению упругих перемещений под действием постоянных или медленно изменяющихся во времени силовых воздействий.

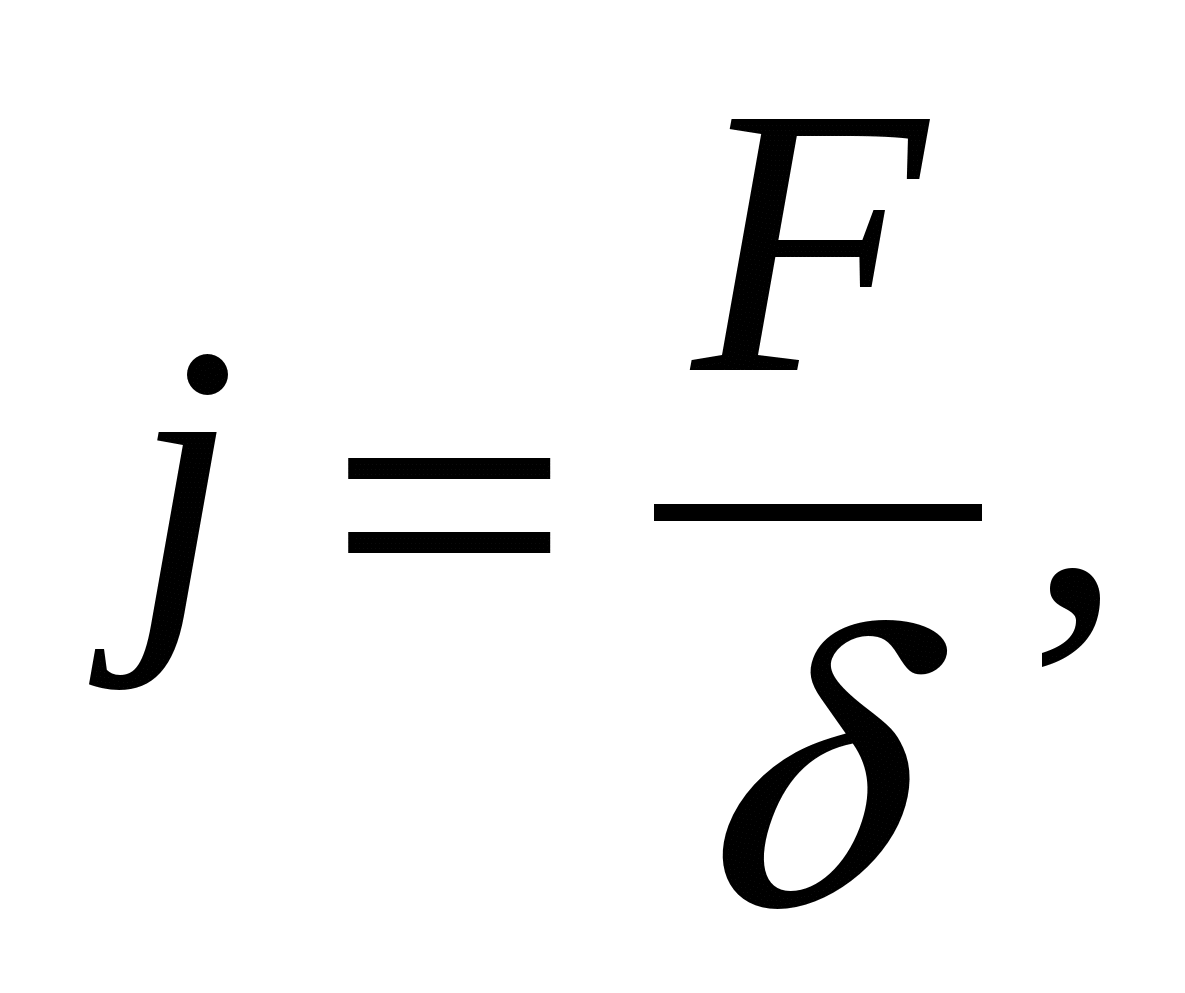

Жесткость — отношение силы к соответствующей упругой деформации б в том же направлении

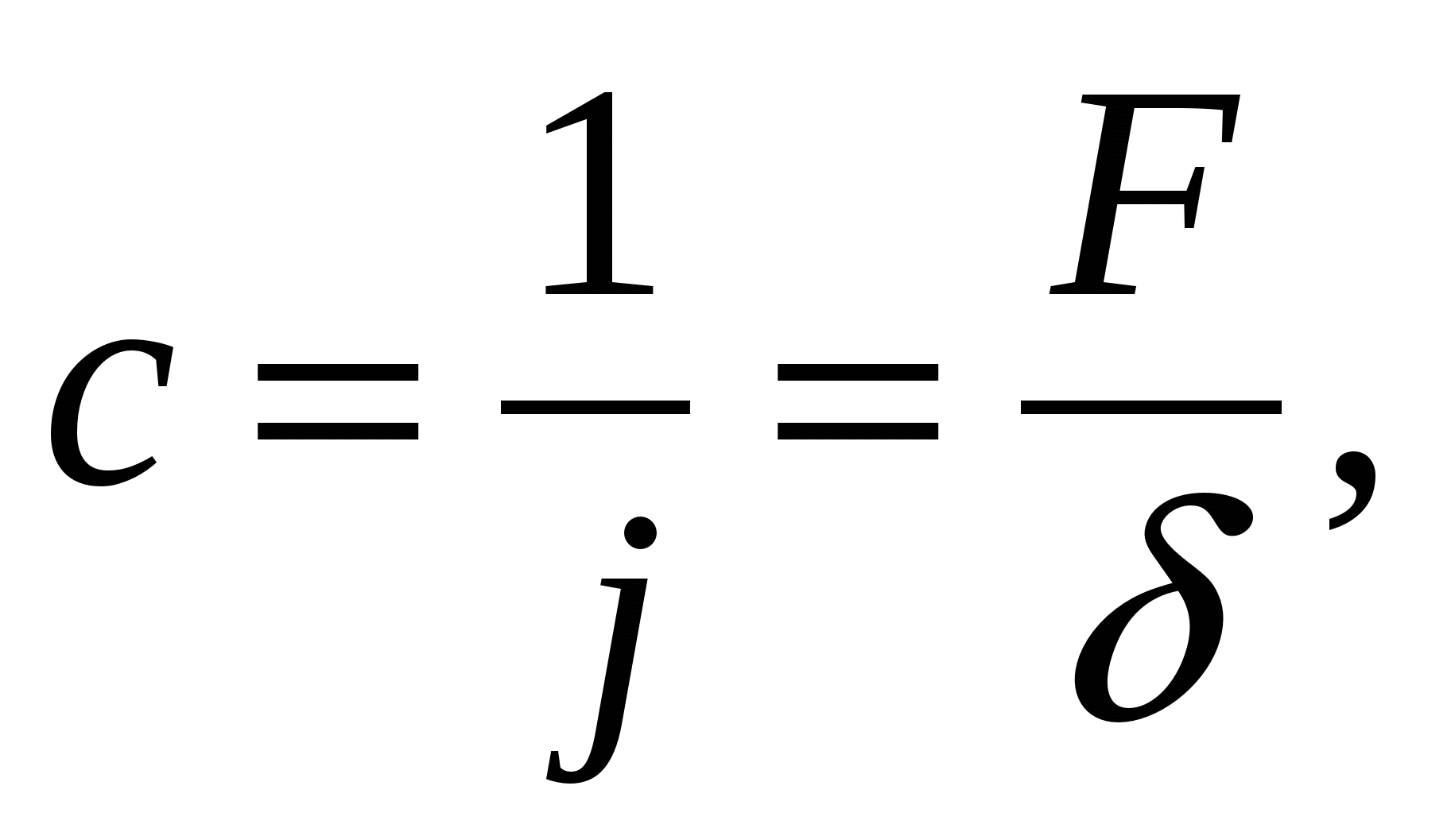

Величину, обратную жесткости, называют податливостью

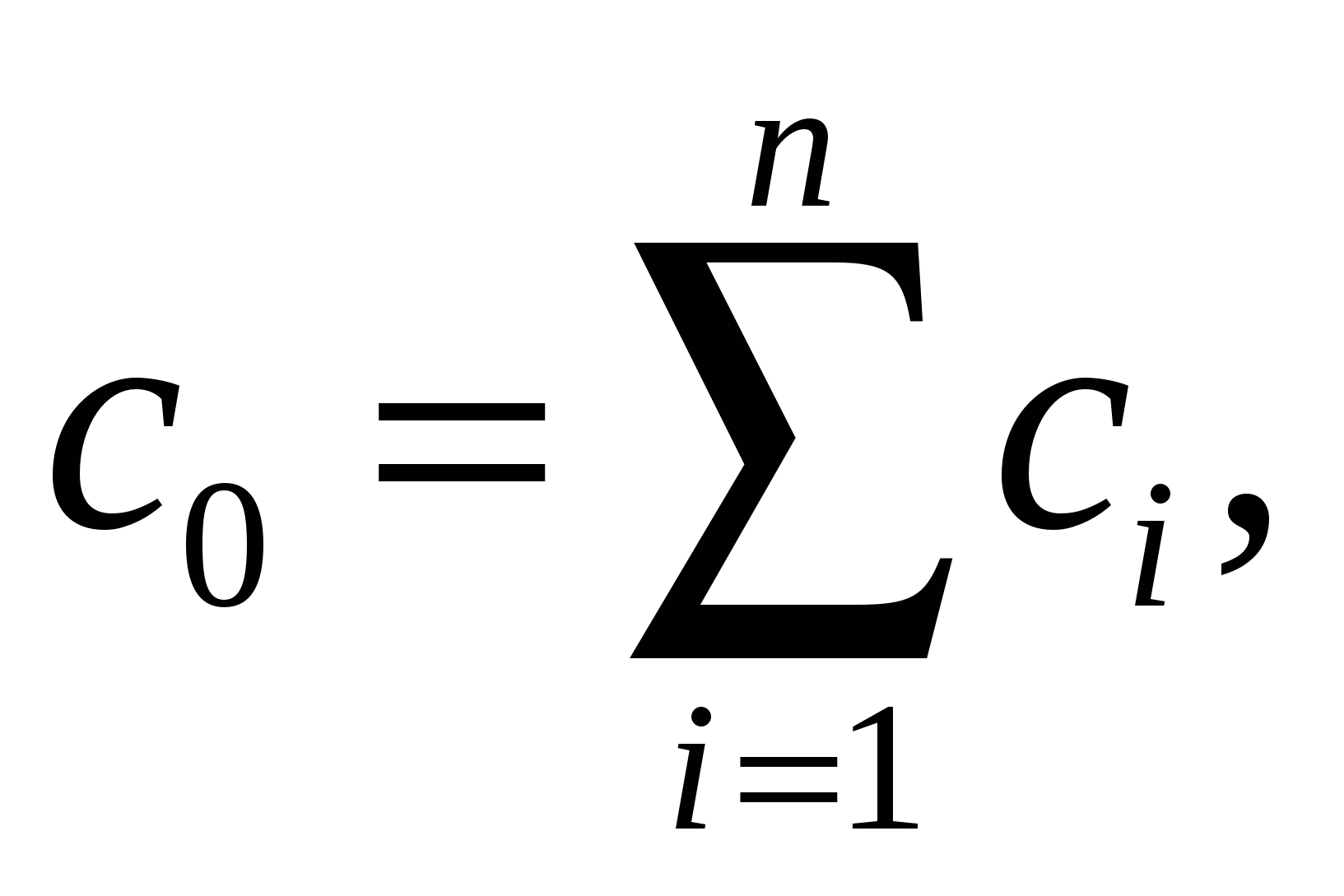

Податливость сложной системы из набора упругих элементов, работающих последовательно, равна сумме податливостей этих элементов:

7. Виброустойчивость станка.

Виброустойчивость станка или динамическое его качество определяет его способность противодействовать возникновению колебаний, снижающих точность и производительность станка.

Наиболее опасны колебания инструмента относительно заготовки. Вынужденные колебания возникают в упругой системе станка из-за неуравновешенности вращающихся звеньев привода и роторов электродвигателей, из-за периодических погрешностей в передачах от внешних периодических возмущений. Особую опасность при вынужденных колебаниях представляют резонансные колебания, возникающие при совпадении частоты внешних воздействий с частотой собственных колебаний одного из упругих звеньев станка.

8. Теплостойкость.

Теплостойкость станка характеризует его сопротивляемость возникновению недопустимых температурных деформаций при действии тех или иных источников теплоты. К основным источникам теплоты относятся процесс резания, двигатели, подвижные соединения, особенно при значительных скоростях относительного движения.

9. Точность позиционирования.

Точность позиционирования характеризуется ошибкой вывода узла станка в заданную позицию по одной или нескольким координатам.

Точность позиционирования является важной характеристикой качества всех станков с числовым программным управлением.

ЛЕКЦИЯ №3.

1. Эксплуатация и техническое обслуживание металлорежущих станков (МРС).

Эксплуатация станков представляет собой систему мероприятий, включающую консервацию и упаковку, транспортирование и монтаж, контроль геометрической и технологической точности станка, а также обслуживание. Основной задачей всех мероприятий является сохранение длительной и безопасной работы станка в соответствии с требованиями по обеспечению производительности, точности и качества обработки.

1.1 Техническая документация.

Для каждого станка и других систем имеется графическая и текстовая документация, в которой приводятся данные по устройству, контролю, приемке, подготовке управляющих программ, эксплуатации и ремонту. Основная часть такой документации называется паспортом.

Паспорт является основным техническим документом, содержащий необходимые сведения о конструкции, кинематике и динамике станка. В паспорте имеется общий вид станка, основные сведения о нем: тип станка, модель, завод изготовитель, год выпуска, класс точности, массу и габаритные размеры.

Помимо паспорта к станкам прилагается руководство по его эксплуатации.