- •Введение.

- •1. Общая концепция системы технического обслуживания и ремонта оборудования.

- •2. Организация технического обслуживания и ремонта в передовых странах.

- •3. Основные определения.

- •4. Причины возрастания роли сервиса.

- •Технико-экономические показатели.

- •4. Гибкость

- •1.2 Консервация, упаковка и транспортирование станков.

- •2. Испытания и приемка станков.

- •Организация ремонтной службы на предприятии.

- •2. Понятие о рациональной системе технического обслуживания и ремонта оборудования.

- •3. Виды ремонта.

- •5. Планирование простоев при ремонте оборудования.

- •6. Узловой метод ремонта.

- •Износ деталей промышленного оборудования.

- •1. Сущность явления износа

- •2. Виды и характер износа деталей.

- •3. Признаки износа.

- •4. Способы обнаружения дефектов и восстановления деталей.

- •5. Модернизация станков.

- •1.Техническая диагностика оборудования.

- •2. Требования к оборудованию, переводимому на техническое диагностирование.

- •3. Выбор диагностических параметров и методов технического диагностирования.

- •4. Средства технической диагностики.

- •1. Принципы современного сервиса.

- •2. Основные задачи системы сервиса.

- •4. Виды сервиса по содержанию работ.

- •7. Виды послепродажного обслуживания.

- •2. Критерии эффективности обслуживания.

4. Причины возрастания роли сервиса.

Совокупность услуг, связанных со сбытом и эксплуатацией продукции, т. е. сервисом, становится решающим фактором конкурентоспособности фирм в условиях интенсивной борьбы на рынке. Таким образом, сервис являются неотъемлемым элементом товарной политики. Вот что об этом говорит известный американский экономист Т. Левитт: «Конкуренция по-новому – это не конкуренция между собой того, что произведено фирмами на своих заводах и фабриках, а того, чем они дополнительно снабдили свою продукцию в виде упаковки, услуг, рекламы, консультаций для клиентов ... и прочих ценимых людьми вещей».

Возрастающее значение сервиса обусловлено такими устойчивыми объективными тенденциями на современном этапе развития мирового хозяйства, как:

возрастание сложности промышленных изделий и вследствие этого появление дополнительных требований к квалификации кадров эксплуатационников, к качеству проведения ремонтных и обслуживающих работ;

быстрое моральное старение производственного оборудования, вызванное ускорением НТП, которое приводит к необходимости выполнения принудительной модернизации;

повышение требований к качеству промышленных изделий, вследствие изменения ситуации в отношениях между потребителем и производителем в условиях обостряющейся конкуренции;

истощение источников естественных ресурсов и возрастание роли сбора и использования вторичных ресурсов.

Основные виды сервиса:

1) Сервис удовлетворения потребительского спроса;

2) Сервис оказания услуг производственного назначения;

3) Послепродажный сервис;

4) Информационный сервис;

5) Финансово-кредитный сервис.

ЛЕКЦИЯ №2.

Технико-экономические показатели.

Для сравнительной оценки технического уровня станков и комплекта станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи, используют набор показателей, характеризующие качество как отдельных станков, так и набора станочного оборудования.

1. Эффективность – это комплексный показатель, который наиболее полно отражает главные назначения станков – повышать производительность труда, и, соответственно, уменьшать затраты труда при обработки детали.

Эффективность станков

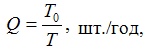

![]()

N – годовой выпуск деталей;

∑С – сумма годовых затрат на их изготовление.

При проектировании или подбора станочного оборудования всегда следует стремиться к максимальной эффективности.

2. Производительность станка определяется его способностью обеспечивать обработку определенного числа деталей в единицу времени.

Штучная производительность(шт/год) выражается числом деталей, изготавливаемых в единицу времени при непрерывной безотказной работе.

То – годовой фонд времени

Т – полное время всего цикла изготовления детали.

Производительность определяют по среднему значению времени цикла обработки, который без учета потерь выражается как:

Т = tp + tв

где

tp – время обработки резанием

tв – время на все виды вспомогательных операций, не совмещенных по времени с обработкой.

Кроме штучной производительности иногда используют для сравнительной оценки различного по характеру оборудования и разных методов обработки другие условные показатели.

Производительность формообразования измеряют площадью поверхности обработанной на станке в единицу времени.

Производительность резания определяют объемом материала, снятого с заготовки в единицу времени. Этот показатель применяют иногда для оценки возможности станков предварительной обработки или для сравнения различных технологических способов размерной обработки.

Таблица 1. Производительность размерной обработки.

Вид обработки |

Производительность, см3/мин. |

Мощность, кВт |

Точение |

1500 |

0,6 |

Шлифование |

800 |

0,6 |

Электроискровая |

15 |

1,0 |

Электрохимическая |

15 |

10 |

Ультразвуковая |

1 |

25 |

Лазерная |

0,1 |

4000 |

Основные пути повышения производительности станков связаны специальными тенденциями:

- увеличением технологической производительности;

- совмещением разных операций во времени;

- сокращением времени на вспомогательные движения;

- сокращением все видов внецикловых потерь.

Технологическая производительность увеличивается с повышением скорости обработки и с увеличением суммарной длины режущих кромок инструмента, участвующих в процессе формообразования.

Повышение скорости обработки ограничивается свойствами материала режущего инструмента. Резкое повышение скорости возможно при переводе на новые инструментальные материалы.

Большим резервом повышения производительности является совмещение во времени различных операций как основных, так и вспомогательных. Одновременное выполнение рабочих операций осуществляется на многопозиционных станках и автоматических линиях, используемых в крупносерийном и массовом производстве.

Сокращение времени на вспомогательные движения для повышения производительности станка обеспечивается совершенствованием привода и системы управления.

Автоматизация смены инструмента и совмещение операций смены затупленного инструмента на станке с рабочими операциями сокращает потерю времени при работе.

3. Надежность.

Надежность станка – это свойство станка, обеспечивать бесперебойный выпуск годной продукции в заданном количестве, в течение определенного срока службы и в условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Нарушение работоспособности станка называют «отказом». При отказе продукция не выдается, либо является бракованной.

Безотказность станка – свойство станка непрерывно сохранять работоспособность в течение некоторого времени. Безотказность может быть оценена следующими показателями:

1) Вероятность отказов по результатам испытаний N0-элементов, из которых отказали

Nот = N0 - Nи

Nи – оказались исправными.

Определяют по формуле:

Q(t) = Nот / N0

Вероятность безопасности работы:

P(t) = 1 – Q(t) = Nи / N0

Интенсивность отказов – условная плотность вероятности возникновения отказа в единицу времени.

Λ(t) = 1 / Nи * d Nот / d t

Отказы, связанные с изнашиванием элементов станка, обычно подчиняются законам нормального распределения или логарифмически-нормального распределения. В первом случае известны две характеристики распределения — средняя наработка на отказ и среднеквадратичное отклонение.

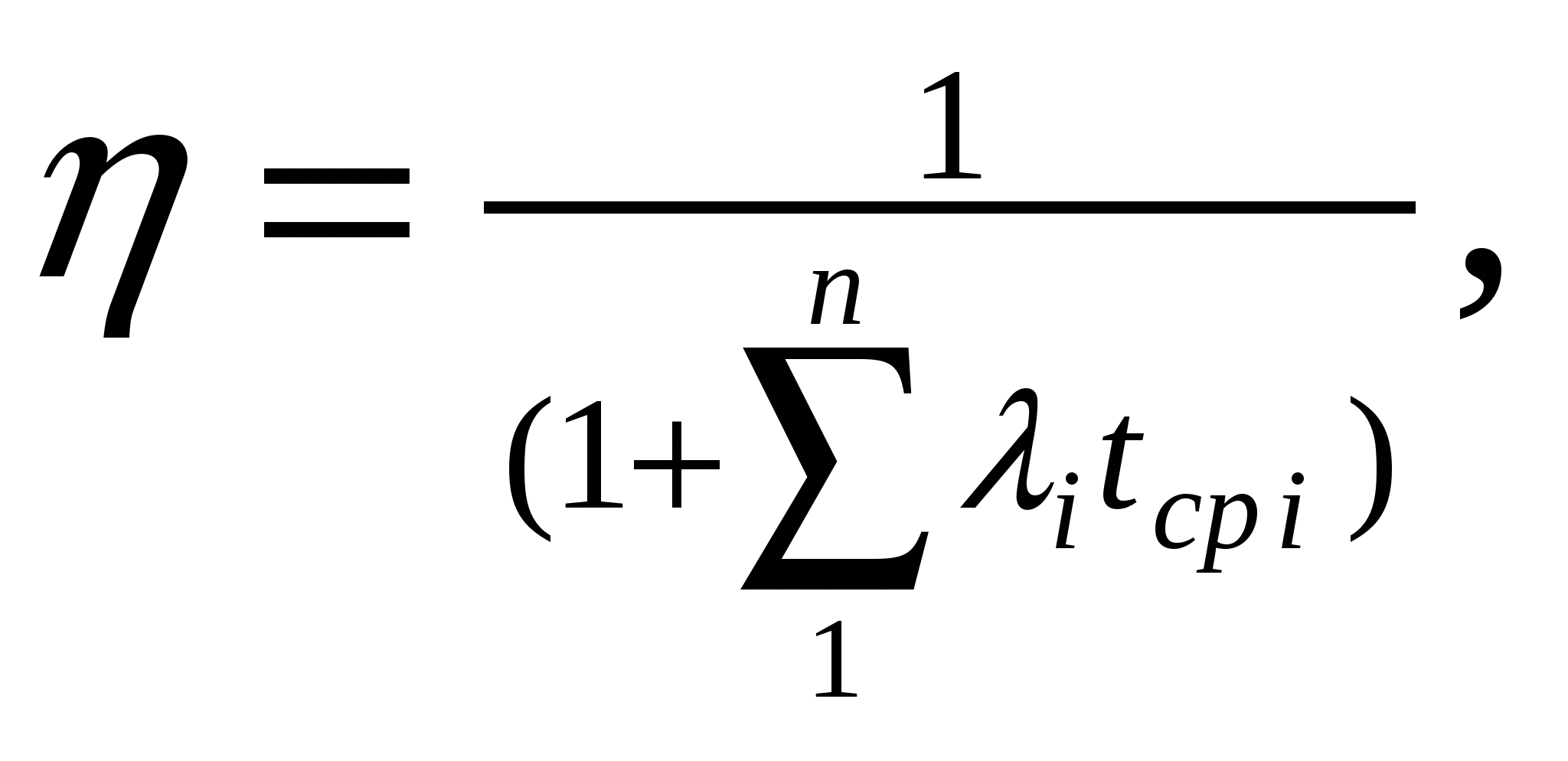

Комплексным показателем надежности станков является коэффициент технического использования

Где:

п - число независимых элементов, подверженных отказам;

![]() -

интенсивность отказов i-ro элемента;

-

интенсивность отказов i-ro элемента;

tср i - среднее время на устранение

отказа (на восстановление).

Коэффициент

технического использования ![]() дает

возможность оценить фактическую

производительность Qф по сравнению

с номинальным значением производительности

Q (при абсолютной надежности): Qф = Q

.

дает

возможность оценить фактическую

производительность Qф по сравнению

с номинальным значением производительности

Q (при абсолютной надежности): Qф = Q

.

Долговечность станка — свойство станка сохранять работоспособность в течение некоторого времени с необходимыми перерывами для технического обслуживания и ремонта до наступления предельного состояния.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Технический ресурс — это наработка объекта от начала его эксплуатации или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

Технологическая надежность станков и станочных систем, как свойство сохранять во времени первоначальную точность оборудования и соответствующее качество обработки, имеет важное значение в условиях длительной и интенсивной эксплуатации.

Диагностирование является эффективным средством повышения надежности станков и станочных систем. При этом осуществляют направленный сбор текущей информации о состоянии станка и его важнейших узлов и элементов.