- •Введение.

- •1. Общая концепция системы технического обслуживания и ремонта оборудования.

- •2. Организация технического обслуживания и ремонта в передовых странах.

- •3. Основные определения.

- •4. Причины возрастания роли сервиса.

- •Технико-экономические показатели.

- •4. Гибкость

- •1.2 Консервация, упаковка и транспортирование станков.

- •2. Испытания и приемка станков.

- •Организация ремонтной службы на предприятии.

- •2. Понятие о рациональной системе технического обслуживания и ремонта оборудования.

- •3. Виды ремонта.

- •5. Планирование простоев при ремонте оборудования.

- •6. Узловой метод ремонта.

- •Износ деталей промышленного оборудования.

- •1. Сущность явления износа

- •2. Виды и характер износа деталей.

- •3. Признаки износа.

- •4. Способы обнаружения дефектов и восстановления деталей.

- •5. Модернизация станков.

- •1.Техническая диагностика оборудования.

- •2. Требования к оборудованию, переводимому на техническое диагностирование.

- •3. Выбор диагностических параметров и методов технического диагностирования.

- •4. Средства технической диагностики.

- •1. Принципы современного сервиса.

- •2. Основные задачи системы сервиса.

- •4. Виды сервиса по содержанию работ.

- •7. Виды послепродажного обслуживания.

- •2. Критерии эффективности обслуживания.

2. Требования к оборудованию, переводимому на техническое диагностирование.

В соответствии с ГОСТ 26656—85 и ГОСТ 2.103—68 при переводе оборудования на стратегию ремонта по техническому состоянию в первую очередь решается вопрос о его приспособленности для установки на нем средств ТД.

О приспособленности находящегося в эксплуатации оборудования к ТД судят по соблюдению показателей надежности и наличию мест для установки диагностической аппаратуры (датчиков, приборов, монтажных схем).

Далее определяют перечень оборудования, подлежащего ТД, по степени его влияния на мощностные (производственные) показатели производства по выпуску продукции, а также на основе результатов выявления «узких мест» по надежности в технологических процессах. К этому оборудованию, как правило, предъявляются повышенные требования надежности.

В соответствии с ГОСТ 27518—87 конструкция оборудования должна быть приспособлена для ТД.

Для обеспечения приспособленности оборудования к ТД его конструкция должна предусматривать:

- возможность доступа к контрольным точкам путем вскрытия технологических крышек и люков;

- наличие установочных баз (площадок) для установки виброметров;

- возможность подключения и размещения в закрытых жидкостных системах средств ТД (манометров, расходометров, гидротесторов в жидкостных системах) и подключение их к контрольным точкам;

- возможность многократного присоединения и отсоединения средств ТД без повреждения устройств сопряжения и самого оборудования в результате нарушения герметичности, загрязнения, попадания посторонних предметов во внутренние полости и т. д.

Перечень работ по обеспечению приспособленности оборудования к ТД приводится в техническом задании на модернизацию переводимого на ТД оборудования.

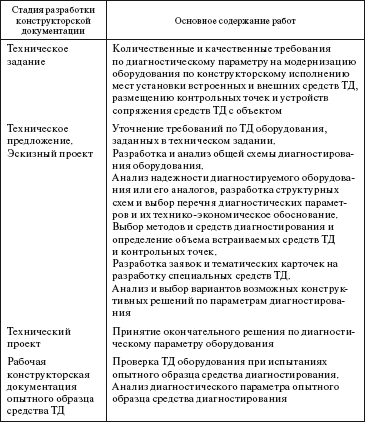

После определения перечня оборудования, переводимого на ремонт по техническому состоянию, подготавливается исполнительная техническая документация по разработке и внедрению средств ТД и необходимой модернизации оборудования. Перечень и очередность разработки исполнительной документации приведены в табл. 1.

3. Выбор диагностических параметров и методов технического диагностирования.

Рекомендуется следующая последовательность и методика проведения работ по оснащению оборудования средствами ТД.

Прежде всего, определяются параметры, подлежащие постоянному или периодическому контролю для проверки алгоритма функционирования и обеспечения оптимальных режимов работы (технического состояния) оборудования.

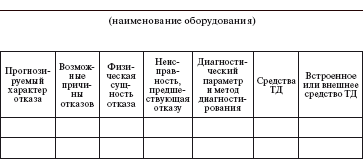

По всем агрегатам и узлам оборудования составляется перечень возможных отказов. Предварительно проводится сбор данных об отказах оборудования, оснащаемого средствами ТД, или его аналогов. Анализируется механизм возникновения и развития каждого отказа и намечаются диагностические параметры, контроль которых, плановое техническое обслуживание и текущий ремонт могут предотвратить отказ. Анализ отказов рекомендуется проводить по форме, представленной в табл. 2.

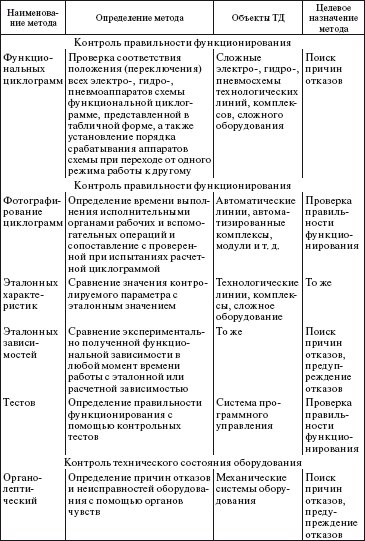

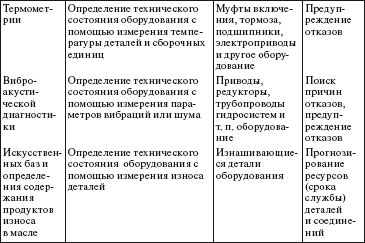

По всем отказам намечаются диагностические параметры, контроль которых поможет оперативно отыскать причину отказа, и метод ТД (см. табл.3).

Определяется номенклатура деталей, износ которых приводит к отказу.

На практике получили распространение диагностические признаки (параметры), которые можно разделить на три группы:

1) Параметры рабочих процессов

(динамика изменения давления, усилия, энергии), непосредственно характеризующие техническое состояние оборудования;

2) Параметры сопутствующих процессов или явлений

(тепловое поле, шумы, вибрации и др.), косвенно характеризующие техническое состояние;

3) Параметры структурные

(зазоры в сопряжениях, износ деталей и др.), непосредственно характеризующие состояние конструктивных элементов оборудования.

Исследуется возможность сокращения числа контролируемых параметров за счет применения обобщенных (комплексных) параметров.

Для удобства и наглядности методов и средств ТД разрабатываются функциональные схемы контроля параметров технологических процессов и технического состояния оборудования.

При выборе методов ТД учитывают следующие основные критерии оценки его качества:

- экономическая эффективность процесса ТД;

- достоверность ТД;

- наличие выпускаемых датчиков и приборов;

- универсальность методов и средств ТД.

По результатам анализа отказов оборудования разрабатываются мероприятия по повышению надежности оборудования, в том числе разработка средств ТД.