- •Глава 1 принципы,

- •Глава 2

- •2.1. Топлива, рабочие тела и их свойства

- •2.1.3. Реакции и продукты сгорания

- •2.2. Расчетные циклы двс

- •2.3. Утилизация теплоты в двс

- •Глава 3

- •3.1.6. Особенности газообмена при наддуве

- •3.1.7. Влияние различных факторов на процессы газообмена

- •Глава 4

- •4.1. Индикаторные показатели

- •4.2. Механические потери. Эффективные показатели 4.2.1. Механические потери и механический кпд

- •43. Тепловые нагрузки на детали двигателя и их тепловая напряженность. Тепловой баланс двигателя

- •Глава 5

- •5.1. Системы питания двигателей с искровым зажиганием

- •5.1.3. Системы питания газовых двигателей

- •Глава 7

- •7А.2. Скоростная и регуляторная характеристики дизеля.

- •Глава 8

- •Глава 1. Принципы, показатели и условия работы двигателей 11

- •Глава 2. Топлива и рабочие тела. Расчетные циклы двс 32

- •Глава 3. Процессы действительных циклов 81

- •Глава 4. Индикаторные и эффективные показатели. Тепловые нагрузки на детали. Тепловой баланс

- •Глава 5. Системы питания, наддува н автоматическое регулирование частоты вращения

- •Глава 6. Экологические характеристика двс

- •Глава 7. Характеристики двигателей. Комплексные системы управления двс 305

- •Глава 8. Моделирование рабочего процесса двс. 355

чалом

и окончанием поступления управляющего

импульса, а с некоторым запаздыванием.

Время срабатывания (запаздывания

открытия) и время отпускания (запаздывание

закрытия) зависят не от длительности

управляющего импульса, а от конструкции

форсунки, в первую очередь от конструкции

и материала магнитопровода, массы

подвижных деталей и т. п. Чем короче

время отпускания, тем выше быстродействие

форсунки и меньше погрешности дозирования

топлива. Разброс цикловых подач у одного

комплекта форсунок может достигать

±4,0% на малых подачах и +1,5%

— на больших.

Особенности

систем питания газовых двигателей

связаны с физико-химическими свойствами

сжиженных нефтяных и сжатых природных

газов.

Эти

системы работают под значительным

давлением, под которым газ находится

в баллонах, поэтому в системах нет

Рис.

5.12. Схема системы питания сжиженным

газом:

1,

2

- регулировочные винты; 3,

5 -

газопроводы; 4

- клапан второй ступени редуктора;

6

- газовый редуктор; 7 - дозирующее

экономайзерное устройство; 8,

10 -

пружины; 9

- клапан; 11

- магистральный фильтр; 12

- подогреватель; 13

- манометр давленая газа в первой

ступени; 14

- указатель уровня газа в баллоне; 15

- расходный

вентиль газовой фазы; 16

- баллон; 17

- датчик указателя уровня; 18

- расходный вентиль жидкой фазы; 19

-

наполнительный вентиль; 20

- бензиновый бак; 21

- фильтр; 22

- карбюратор; 23

-

дроссельная заслонка; 24

- обратный клапан; 25

- газовая

форсунка; 26

-

пружина второй ступени; 27

- смеситель; 28

- бензонасос; 29

- магистральный вентиль; 30

- предохранительный клапан; 31

- вентиль контроля максимального

наполнения бака

2275.1.3. Системы питания газовых двигателей

никаких

насосов для подачи газа, но, с другой

стороны, они имеют редукторы для

понижения

давления газа и подогреватель для

предотвращения замерзания конденсата

водяных паров, которые присутствуют

? газе. Как правило, системы питания

газовых двигателей являются

двухтопливными, поскольку в качестве

резервных имеют и систему питания

бензином, что является отрицательным

свойством, так как в таких двигателях

неоп- тимальна степень сжатия и

соответственно ухудшена топливная

экономичность.

Система

питания сжиженным газом.

В баллоне 16

(рис.

5.12) газ находится в жидком и газообразном

(над поверхностью жидкой фазы)

состояниях. Давление в баллоне зависит

от состава газа и его температуры и не

превышает 1,6 МПа.

При

запуске, когда температура жидкости в

системе охлаждения двигателя менее

60 °С, газ из баллона отбирается через

расходный вентиль газовой фазы 15,

а вентиль жидкой фазы 18

при

этом закрыт. После прогрева охлаждающей

жидкости до 60 °С вентили 15

и 18

переключаются.

Газ,

пройдя электромагнитный клапан 29,

направляется по газопроводу высокого

давления в подогреватель 12,

где он в змеевике нагревается и

испаряется за счет теплоты жидкости

из системы охлаждения двигателя. Затем

после фильтра 11

газ поступает в двухступенчатый редуктор

6,

где его давление понижается почти

до атмосферного. Расход газа и его

давление на выходе из редуктора

регулируются автоматически в зависимости

от разрежения в диффузоре и в зад россе

льном пространстве путем изменения

положения клапанов, управляемых системой

пружин и диафрагм. При остановке

двигателя редуктор автоматически

прекращает подачу газа в двигатель.

После

второй ступени редуктора газ направляется

в карбюратор-смеситель: по газопроводу

3

в систему холостого хода и в дозирующее

экономайзерное устройство 7, откуда по

газопроводу 5

газ поступает к обратному клапану 24,

а затем к форсунке 25.

На

холостом ходу клапан экономайзера 9

и обратный клапан 24

закрыты. По мере открытия дроссельной

заслонки под действием разрежения

в диффузоре открывается клапан 24

и начинается подача газа через

форсунку 25.

При дальнейшем увеличении нагрузки

открывается клапан 9

и осуществляется дополнительная подача

газа через экономайзерное устройство.

Устройства, аналогичного

насосу-ускорителю карбюратора, система

не требует, так как редуктор обеспечивает

разгоны без провалов.

Расход

газа зависит от степени открытия

клапанов и давления во второй ступени

редуктора.

Работу

системы контролируют по показанию

манометра 13,

установленного

в кабине водителя.

Давление

газа в первой и второй ступенях

регулируют, изменяя натяжение пружин

8

и 26

соответственно. Регулировку на 228

холостом

ходу осуществляют винтами 1

и 2,

а также упорным винтом, ограничивающим

закрытие дроссельной заслонки 23.

Резервная

система питания бензином предназначена

для кратковременной работы и

обеспечивает получение от двигателя

не более 50% номинальной мощности.

Система

питания сжатым газом.

Системы подачи сжатого и сжиженного

газа имеют много общего. Баллоны 5

со сжатым (до 20 МПа) газом объединяют

в две батареи (рис. 5.13). После подогревателя

9,

обогреваемого отработавшими газами,

и редуктора высокого давления 10

(рвых=0,8,..1,20

МПа) газ поступает в электромагнитный

клапан 4

с фильтром, выполняющий функцию

запорно-дозирующего устройства пусковой

системы двигателя. Затем газ направляется

в двухступенчатый редуктор низкого

давления 3

(такой же, как для сжиженного газа),

который понижает давление почти до

атмосферного, дозирует подачу газа

для приготовления смеси необходимого

состава и отключает газовую магистраль

при остановке двигателя.

Устройство

карбюратора-смесителя 12

и резервной системы подачи бензина в

основном такое же, как и при работе на

сжиженном газе.

Для

достижения требуемой точности дозирования

и надежности работы системы газ

проходит тройную очистку: на входе в

редуктор высокого давления, в

экономайзерном клапане и на входе в

редуктор низкого давления.

Рис.

5.13. Схема питания сжатым газом:

1

- трубка холостого хода; 2

- трубка для основной подачи газа; 3

- редуктор низкого давления; 4

- электромагнитный клапан; 5

- баллон; 6

- расходный вентиль; 8

- предохранительный клапан; 9

-

подогреватель; 10

- редуктор высокого давления; 11

- заслонка подогревателя; 12

-

карбюратор-смеситель; 13

- бензиновый клапан-фильтр; 14

- бензонасос

229

Для

контроля за состоянием системы в кабине

водителя имеются два манометра: высокого

давления, который показывает давление

(запас) газа в баллонах, и низкого

давления, характеризующего правильность

регулировки редуктора низкого давления.

ТОПЛИВНЫЕ

СИСТЕМЫ ДИЗЕЛЕЙ

ОСОБЕННОСТИ

КОНСТРУКЦИИ И РАБОЧИХ ПРОЦЕССОВ

ТОПЛИВНЫХ СИСТЕМ ДИЗЕЛЕЙ

Основные

функции и типы топливных систем

дизелей.

Топливные системы дизелей осуществляют

хранение запаса топлива и подачу

его в цилиндры в соответствии с порядком

их работы. Требования к параметрам

процесса впрыскивания и распыливания

топлива в дизелях изложены в п. 3.5.1. К

топливной системе относятся также

все требования, предъявляемые к

двигателю в целом.

Топливные

системы дизелей принято делить на

топливные системы непосредственного

впрыскивания и аккумуляторные. Оба

типа топливных систем могут иметь как

традиционные механические устройства

управления, так и электрические с

электронным управлением. Топливные

системы непосредственного действия в

свою очередь делятся на системы

разделенного типа, у которых секции

насоса высокого давления и форсунки

выполнены отдельно и соединяются

топливопроводом высокого давления,

и насос-форсунки. Топливные системы

разделенного типа получили наибольшее

распространение. У насос-форсунок

секция насоса и форсунка выполнены в

одном узле и топливопровод высокого

давления отсутствует.

Схема

топливной системы разделенного типа

приведена на рис. 5.14. Топливо подается

из бака 14

с помощью топливоподкачивающего

насоса 12

по топливопроводам низкого давления

через фильтры грубой 10

и тонкой 9

очистки в топливный насос высокого

давления 8

под давлением 0,05...0,15 МПа. С целью

надежного удаления выделившегося

воздуха топливо в линии низкого давления

прокачивается через топливный насос

высокого давления и избыток топлива

сливается в бак по топливопроводу

а

в ряде двигателей поступает по

топливопроводам 11

или 13

в

другие точки пинии

низкого

давления (рис. 5.14). Агрегаты линии

высокого

давления, включающие в себя топливный

насос 8,

топливопровод высокого давления 7 и

форсунку б,

обеспечивают дозирование и

впрыскивание топлива в цилиндры дизеля

под давлением 30...150 МПа.

ф

Особенности

рабочих процессов топливной системы

разделенного типа.

Рассмотрим работу секции топливного

насоса высокого давления с механическим

приводом 230

Рис.

S.14.

Схема

топливной системы разделенного типа

(сплошной линией 15

и прерывистыми 11

и 13

показаны возможные схемы отвода

избыточного топлива из насоса высокого

давления):

1

-

края; 2

-

приемный фильтр; 3

- славой кран; 4

-

заливная горловина; 5

- фильтр

заливной горлошшы; 6

-

форсунка; 7 - топливопровод высокого

давления; 8

-

насос высокого давленая; 9

-

фильтр тонкой очистки топлива; 10

- фильтр грубой очистки топлива; 11

- отвод на вход в фильтр грубой очитки;

12-

гоямивсподаачивающий насос; 13

■

отвод на «год ■5'0шшв0»г.я-

качишиощего насоса; 14

-

топливный За*; 15

-

отвод

в

бак

плунжера

и дозированием отсечкой. На рис. 5.15

стрелками показаны направления

движения плунжера 5, нагнетательного

клапана 5

и топлива в различные фазы работы

секции. В начальный период подъема

плунжера 3

во втулке 2

происходит вытеснение топлива из

надплунжерной полости VH

в

каналы низкого давления, находящиеся

в корпусе насоса, через впускное окно

1.

После перекрытия торцом плунжера

впускного окна начинается активный

ход плунжера. Под действием давления

топлива в полости Уи

открывается нагнетательный клапан 5

и топливо подается в объем Fg

штуцера

4

(рис. 5.15, б).

Вследствие насосного действия

нагнетательного клапана 5

и поступления топлива в штуцер 4

на входе в топливопровод высокого

давления резко нарастает давление.

Образовавшаяся волна давления

перемещается по топливопроводу со

скоростью звука в топливе. Подошедшая

к форсунке прямая волна вызывает

нарастание давления топлива в корпусе

форсунки, происходит открытие запирающего

устройства форсунки, и начинается

впрыскивание топлива в цилиндр дизеля.

231

Рве.

S.15.

Схемы

работы (a..j)

секции

топливного насоса высокого давления

Форсунка

и прежде всего распылив ающие отверстия

имеют небольшое проходное сечение,

поэтому от форсунки происходит частичное

отражение энергии, и формируются

обратные волны давления, которые

перемещаются от форсунки к насосу.

Наложение прямых и обратных волн

давления объясняет сложный характер

колебаний давления в топливопроводе.

Отражение обратной волны от насоса

после окончания активного хода плунжера

может привести к тому, что, когда

образованная ею прямая волна вновь

пойдет к форсунке, она может вторично

открыть запирающее устройство

форсунки. В результате произойдет

нежелательное подвпрыскивание

топлива. Таким образом, в топливных

системах разделенного типа при подаче

топлива имеет место волновой характер

движения жидкости в линии

нагнетания.

Окончание

активного хода плунжера определяется

тем, что отсечная кромка 8

открывает отсечное окно 7 (рис: 5.15, в).

Этот процесс называют отсечкой:

топливо через отверстие 6

и окно

перетекает

в линию низкого давления; давление в

надплунжер- ной полости быстро падает,

и нагнетательный клапан под действием

пружины движется вниз (рис. 5.15, в).

Чтобы не допустить подвпрыскивания,

нагнетательный клапан выполнен с

разгрузочным пояском, имеющим высоту

hI0

(см.

рис. 5.17, а). Благодаря насосному действию

разгрузочного пояска клапана из объема

штуцера F'

отсасывается

часть топлива. Давление в штуцере

падает, и, как правило, происходит

разрыв сплошности и выделение

растворенного в топливе воздуха. Это

обеспечивает демпфирование подошедшей

к штуцеру насоса обратной волны, что

позволяет избежать подвпрыскивания.

232

При

движении плунжера вниз происходит

наполнение над- плунжерной полости

через впускное окно 1

(рис. 5.15, г).

При этом нагнетательный клапан закрыт,

что не позволяет топливу из линии

высокого давления перетекать обратно

в надплунжерную полость. Время наполнения

и проходное сечение впускного окна

выбирают с таким расчетом, чтобы

обеспечить полное наполнение

надплунжерной полости во всем диапазоне

рабочих режимов топливной системы.

Классификация

топливных насосов высокого давления.

Топливные насосы различают по ряду

признаков. По количеству плунжеров

топливные насосы могут быть разделены

на многоплунжерные,

в которых на каждый цилиндр приходится

один плунжер, и распределительного

типа.

У насосов распределительного типа

секция подает топливо в несколько

цилиндров. По способу привода плунжера

различают топливные насосы с жестким

(механическим) приводом и с гибким

(газовым, гидравлическим или

пружинным) приводом.

Топливные

насосы высокого давления различают

также по методам дозирования топлива.

Дозирование подаваемого в цилиндры

топлива является ответственной функцией

топливной системы, так как цикловая

подача изменяется в зависимости от

режима работы в 6... 15 раз, а минимальная

величина может быть равна 5...7 мм3.

На автотракторных дизелях используют

насосы с регулированием цикловой подачи

отсечкой (см. рис. 5.15, 5.19) и дросселированием

на впуске. У топливных насосов с

дросселированием на впуске цикловая

подача регулируется изменением

наполнения топливом надплунжерного

объема. Для этого в канале, подводящем

топливо к впускному окну, установлено

дросселирующее устройство. Такой способ

дозирования применяется, как правило,

в распределительных насосах, так как

в многосекционных насосах при

использовании дросселирования возникают

дополнительные сложности в обеспечении

идентичности наполнения надплунжерных

объемов.

Распределительные

насосы принято делить на две основные

группы: плунжерные

(чаще одноплунжерные) и роторные.

Можно разделить также распределительные

насосы по схеме привода плунжеров: с

внешним цилиндрическим кулачковым

профилем, с торцовым кулачковым профилем

и с внутренним цилиндрическим

профилем. Первые две схемы используют

в плунжерных насосах, последнюю схему

— в роторных.

Топливные

насосы высокого давления, использующиеся

в аккумуляторных топливных системах,

выполняются в двух вариантах: насосы

с аккумулятором большой емкости, в

которых топливо одним или несколькими

плунжерами нагнетается в аккумулятор

постоянного давления и из аккумулятора

поступает к управляемым форсункам, и

насосы с аккумуляторами малой

емкости. В этом варианте насосов топливо

233

поступает

в аккумулятор в начале

нагнетательного

хода плунжера,

затем после создания

большого

давления в аккумуляторе

подает-

ся к форсункам.

Аккумуляторные

топливные системы

в настоящее

время применяются редко,

одна-

ко все более широкое использова-

ние

электронного регулирования

топливоподачей

позволяет рас-

сматривать их как

перспективные.

Многоплунжерные

то-

пливные насосы с механи-

ческим

приводом и регули-

рованием отсечкой.

Этот тип

насосов высокого давления

полу-

чил наибольшее распространение

в

автотракторных и тепловозных

дизелях.

Плунжер

1

(рис. 5.16) топлив-

ного насоса совместно

с толкате-

лем 2

совершает возвратно-посту-

пательное

движение под воздейст-

вием кулачка

3,

расположенного

на валике топливного

насоса,

и пружины 4.

Изменение цикло-

вой подачи, как и в

случае, проил-

люстрированном на

рис. 5.15,

осуществляется поворотом

плун-

жера, отсечная кромка

которого

выполнена в виде винтовой

ли-

нии. При повороте плунжера

из-

меняются активный ход плунжера

и, следовательно,

количество подаваемого за цикл топлива

(цикловая подача). Изменение цикловой

подачи осуществляется путем

перемещения рейки 5,

которая с помощью зубчатой передачи и

поворотной втулки 6 поворачивает плунжер

вокруг его оси. Одновременно при

изменении цикловой подачи изменяются

и фазы впрыскивания: момент начала

подачи остается примерно постоянным,

конец подачи наступает раньше или

позже.

Втулка

7 плунжера (рис. 5.16) в отличие от втулки,

приведенной на рис. 5.15, имеет более

жесткую конструкцию, рассчитанную

на высокие давления впрыскивания. Она

выполнена за одно целое с фланцем для

крепления ее к корпусу насоса.

Нагнетательный клапан 8

и штуцер 9

расположены во втулке 7 плунжера.

Нагнетательные

клапаны, устанавливаемые в топливных

насосах высокого давления, отличаются

разнообразием конструк- 234

Рис.

5.16. Многоплунжерный топливный насос

высокого давления

Рис.

5.17. Конструкция нагнетательных клапанов:

а

- грибкового перьевого; б

-

грибкового трубчатого (корректирующего);

в

- золотникового; г - двойного; 1

-

грибок; 2 - хвостовик; 3 - центральное

отверстие; 4

-

разгружающий поясок; 5

- седло; б

- основной клапан; 7

- дополнительный клапан; 8

-

корректирующее отверстие

ции.

Нагнетательный клапан разделяет линию

высокого и низкого давления топливного

насоса в промежутках между впрыскиваниями.

Тем самым исключается обратное

перетекание топлива из линии высокого

давления. Как было изложено выше,

нагнетательный клапан обеспечивает

устранение подвпрыскивания, а также

поддерживает стабильное остаточное

давление. Остаточным давлением принято

называть давление в полостях штуцера

насоса, топливопровода и форсунки

перед началом следующего впрыскивания.

С помощью нагнетательного клапана

можно, как будет показано далее,

корректировать скоростные характеристики

подачи топлива.

Нагнетательные

клапаны объемного действия (рис. 5.17,

а...в)

имеют в том или ином виде

разгрузочный объем.

Наибольшее

распространение

получили клапаны грибкового типа (рис.

а,

б),

имеющие в верхней части грибок 1

и разгрузочный объем с высотой hlo,

в

нижней — хвостик 2

с четырьмя канавками для прохода

топлива (рис. 5.17, а) или трубчатую нижнюю

часть клапана с отверстием 3

(рис. 5.17, б).

Принцип работы клапана золотникового

типа (рис. 5.17, в)

аналогичен грибковому. По мере опускания

нагнетательного клапана с момента,

когда нижняя кромка разгружающего

пояска войдет в направляющий канал

седла 5,

и до

посадки на седло в

штуцере насоса освобождается

полость, равная величине разгрузочного

объема нагнетательного клапана.

Это обеспечивает

устранение возможных под- врыскиваний

и стабилизацию остаточного давления

в линии

высокого

давления.

Клапан

объемного действия (рис. 5.17, б),

имеющий отверстие 8

для прохода топлива мимо разгрузочного

пояска, называют корректирующим.

Кроме клапанов объемного действия

применяют нагнетательные клапаны

двойного действия. На рис.

г

приведен клапан двойного действия,

состоящий из двух

235

клапанов:

основного 6

и обратного 7. При нагнетании топлива

оба клапана, прижатые друг к другу

пружинами, поднимаются и пропускают

топливо из надплунжерной полости в

штуцер насоса. После отсечки и посадки

клапана 6

на седло обратный клапан 7 под давлением

топлива в штуцере насоса открывается

и перепускает часть топлива в надплунжерную

полость. Это позволяет уменьшить

отражение волн давления от насоса с

целью устранения подвпрыскиваний

и обеспечивает заданное остаточное

давление в линии высокого давления,

которое регулируется затяжкой

пружины дополнительного клапана.

Топливные

насосы распределительного типа.

Применение

распределительных насосов позволяет

значительно (в 1,5...2 раза) уменьшить

металлоемкость и габариты насосов

высокого давления. Подавляющее

большинство дизелей легковых

автомобилей имеют топливные насосы

распределительного типа. Они широко

применяются и на тракторах малой

мощности.

В

настоящее время среди распределительных

насосов наибольшее распространение

получили одноплунжерные насосы с

торцовым кулачковым профилем. У таких

насосов ось приводного вала совпадает

с осью плунжера и плунжер вращается с

той же угловой скоростью, что и приводной

вал.

Топливоподкачивающий

насос 2

(рис. 5.18) поддерживает в корпусе

распределительного насоса давление

от 0,2 до 0,8 МПа. Излишки топлива сливаются

через жиклер, расположенный

236

в

верхней части корпуса. Плунжер 7 совершает

вращательное

и возвратно-поступательное

движения с помощью приводного

вала

1,

четырех роликов 3

с закрепленными осями и движущейся

заодно

с плунжером кулачковой шайбой 4,

имеющей четыре

выступа. При набегании

этих выступов на ролики кулачковая

шайба

и плунжер, преодолевая сопротивление

пружины 5,

пере-

мещаются вправо и совершают

ход нагнетания. Для дозирования

подави

топлива используется дозатор 6,

управляемый рычагом

регулятора.

Рабочий

цикл рассматриваемого насоса отличается

от рас-

смотренного ранее не только

тем, что один плунжер обслуживает

четыре

форсунки, но и тем, что отсутствует

перепуск топлива

через наполнительное

окно.

Наполнение

надплунжерной полости 3

(рис. 5.19, а) проис-

ходит при движении

плунжера к НМТ (влево) и при нахождении

его

в НМТ. Топливо через впускное окно 1

и выточку 2

в плун-

жере попадает в надплунжерную

полость. Из рис. 5.19, а

видно,

что один из нагнетательных

каналов 6

в этот период через паз 5,

выточку

на плунжере и окно 4

соединен с полостью низкого

давления.

Вследствие вращательного движения

плунжера при на-

хождении его в НМТ

наполнительное окно постепенно

перекры-

вается, и, начиная с НМТ,

происходит активный ход плунжера

(рис.

5.19, б).

Топливо через центральный канал и

распредели-

тельный паз 5

плунжера поступает в нагнетательный

канал

и

далее через нагнета-

тельный клапан

и топ-

ливопровод

к форсун-

ке. Заканчивается ак-

тивный

ход плунжера

отсечкой топлива

через

радиальные каналы 7,

ранее

закрытые дозато-

ром 8

(рис. 5.19, в).

Та-

ким образом за 1/4

по-

ворота

вала привода

насоса полностью

заве-

ршается рабочий цикл

подачи

топлива в один

из четырех цилиндров.

Изменение

цикло-

вой подачи осуществ-

ляется

перемещением

дозатора 8

вдоль оси

плунжера с помощью

vnraeляю

птего пьгчага Рис. 5.19. Схема работы

секции одноплунжерно- управляющего

рычага г0 распределительного насоса

237

Рис.

5.20. Распределительный роторный насос

регулятора,

расположенного в верхней части корпуса

насоса. Перемещение дозатора, например,

вправо увеличивает активный ход и,

следовательно, цикловую подачу топлива.

Роторные

распределительные насосы отличаются

от одноплунжерных меньшими массой

и габаритными размерами, но обеспечивают

более низкие давления впрыскивания.

Ротор 1

(рис. 5.20), осуществляющий распределение

топлива, вращается во втулке 2,

закрепленной в корпусе насоса. Наполнение

плунжерной полости (рис. 5.20, а)

происходит вследствие того, что два

плунжера 5

и два толкателя 4,

прижатые центробежными силами к

неподвижной кулачковой шайбе 3,

расходятся и топливо через впускное

окно 6

попадает в надплунжерную полость. Затем

под действием кулачковых выступов на

шайбе 3

плунжеры сходятся (рис. 5.20, б). В этот

период впускные окна закрыты и топливо

через окно 7 поступает под давлением к

нагнетательному клапану и далее по

топливопроводу к форсунке. Дозирование

топлива осуществляется дросселированием

на впуске. Для надежной работы таких

насосов требуется более тонкая фильтрация

топлива.

ф

Форсунки.

Через форсунку топливо поступает в

цилиндр двигателя. Форсунка осуществляет

распыливание и распределение топлива

по камере сгорания дизеля. Форсунки

подразделяют на открытые и закрытые.

Последние имеют иглу, закрывающую

проходное сечение распылителя в период

между впрыскиваниями.

На

автотракторных дизелях применяют

закрытые форсунки с гидравлическим

управлением. В таких форсунках игла

или клапан нагружены пружиной и

открываются под действием давления

топлива. Вместо пружины может быть

использовано гидравлическое запирание

иглы. В этом случае форсунки называют

гидрозапорными.

На

рис. 5.21 приведена форсунка дизелей

КамАЗ. Топливо из топливопровода

поступает через штуцер 1

и защитный фильтр 2

по каналу 3

в корпус распылителя 10,

в результате чего в распылителе

повышается давление топлива. Под

действием давления топлива игла 8,

преодолевая силу пружины 5, поднимается

238

Рис.

5.21. Конструкция закрытой

форсунки

с пружинным запирани-

ем:

1

- штуцер; 2

- защитный фильтр; 3,

14 -

подводящий

и отводящий топливные

каналы; 4

-

регулировочные шайбы; 5

-

пружина;

6

-

нижняя тарелка пружины;

7

- проставка; 8

- игла распылителя; 9

-

стяжная гайка; 10

-

корпус распылителя;

11,

12 -

штифты; 13

-

корпус форсунки

и

пропускает топливо к распилива-

ющим

отверстиям, через которые оно

попадает

в цилиндр дизеля. Снижение

давления

топлива в форсунке в период

отсечки

приводит к опусканию иглы

под

действием пружины и закрытию

форсунки.

В

наиболее тяжелых условиях на-

ходится

носок распылителя, выступа-

ющий

в камеру сгорания, где он подве-

ргается

воздействию высоких темпера- -

тур.

На рис. 5.22, а

показана конструк-

ция закрытого

многоструйного распы-

лителя,

состоящего из корпуса и иглы.

Топливо,

двигаясь в каналах распыли-

теля,

проходит через два дроссельру-

ющих

сечения: под иглой и в распили-

вающих

отверстиях. Многоструйные

распылители

применяют на дизелях

с неразделенными

камерами сгорания.

Количество

распыливающих отверстий

колеблется

в зависимости от типа ка-

меры от 1

до 10, а их диаметр — от

0,15

до 0,6 мм. Распылители с уменьшенными

каналами перед

распиливающими

отверстиями (1

на рис. 5.22, а)

обеспечивают

снижение выбросов

углеводородов с ОГ.

Важной

зависимостью, характеризующей

распылитель, является его гидравлическая

характеристика. Гидравлическая

характеристика распылителя

представляет собой зависимость

эффективного проходного сечения

распылителя от перемещения иглы:

(jif)b=f(y).

По идентичности гидравлических

характеристик эталонных и серийных

распылителей контролируют качество

изготовления распылителей в серийном

производстве.

На

величину влияют все последовательно

расположенные дросселирующие

сечения. находится из условия равенства

расходов и общего перепада давлений

при движении топлива через распылитель.

С учетом этого условия для

239

а>

Рис.

5.22. Распылители закрытых форсунок: а

-

многострунный; б

-

штифтовой

расчета

эффективного проходного сечения

распылителя исполь-

зуется зависимость

(5.2)

где

fit

и

f

—

коэффициент расхода и площадь г'-го

дросселиру-

ющего сечения. Характеристика

многоструйного распылителя

(кривая

1

на рис. 5.23) определяется, на начальном

участке хода

иглы проходным сечением

под конусом иглы. При положении

иглы

на упоре дросселирует в основном

проходное сечение рас-

пыливающих

отверстий.

Штифтовой

распылитель (рис. 5.22, 6)

имеет на конце иглы

штифт, и топливо

впрыскивается через кольцевую щель

между

отверстием в корпусе распылителя

и штифтом. Штифт состоит,

как

правило, из верхней цилинд-

рической

части и двух усеченных

конусов,

сложенных меньшими

основаниями.

Конструкция штиф-

та определяет, с

одной стороны,

геометрию распыленной

топлив-

ной струи, с другой —

гидравли-

ческую характеристику

распыли-

теля, участвующую, в свою

оче-

редь, в формировании характери-

стики

впрыскивания. Штифтовые

распылители

используются в ди-

зелях с разделенными

камерами

сгорания.

Рис.

5.23. Гидравлические характеристики

распылителей:

1

- многострунного; 2,3-

штифтовых

240

Гидравлические

характеристики штифтовых

распылителей

приведены на рис. 5.23.

Характеристика 2

соответствует распыли-

телю1

с увеличенной дросселирующей

цилиндрической частью

и углом нижнего

конуса, равным нулю (3

на рис. 5.22, б). Рас-

пылители с увеличенной

дросселирующей частью обеспечивают

хорошее

распиливание на малых цикловых подачах.

Угол нижне-

го конуса штифта определяет

направление струи распыленного

топлива.

Этот угол, если он выполнен достаточно

большим (4

на

рис. 5.22, б),

может уменьшать проходное сечение

форсунки при

подъемах иглы, близких

к максимальному (3

на рис. 5.23).

Насос-форсунки.

Насос-форсунки нашли меньшее при-

менение,

несмотря на то что устранение

топливопровода высоко-

го давления

и минимальный объем сжимаемого при

впрыскива-

нии топлива позволяют с

помощью насос-форсунок получить

высокие

давления впрыскивания (до 120...160 МПа).

Одной

из причин, ограничиваю-

щих

применение насос-форсунок с ме-

ханическим

приводом и дозированием

отсечкой,

является необходимость до-

полнительного

кулачкового вала для

привода

насос-форсунок. Кроме того,

существенно

затрудняется работа регу-

лятора

частоты вращения, так как

в связи с

неидентичностью положения

реек

насос-форсунок перестановочное

усилие

(сила, требуемая для перемеще-

ния

реек) велико и нестабильно в эксп-

луатации.

Последнее затруднение мож-

но

устранить, перейдя на электромаг-

нитные

дозирующие клапаны, управля-

емые

электронными регуляторами.

Насос-форсунка

с клапанным регу-

лированием показана

на рис. 5.24. Плу-

нжер 1

движется под воздействием ку-

лачка

вниз, вытесняя топливо через до-

зирующий

клапан 4

в полость низкого

давления. Топливо

подается в цилиндр

дизеля только в

тот период, когда кла-

пан, управляемый

электромагнитом,

закрыт. Таким

образом осуществляет-

ся регулирование

цикловой подачи

и угла опережения

впрыскивания.

Электронное

управление дозиро-

ванием и углом

опережения впрыски-

вания позволяет

осуществить более

гибкую и

оптимизированную коррек-

цию этих

параметров для выполнения

Рис.

5.24. Насос-форсунка с механическим

приводом н электронным управлением

дозированием и углом опережения

впрыскивания:

1

-

шгувжер; 2

-

пружина; 3

- игла

распылителя; 4

- жяядаа

241

ужесточающихся

требований к

экологическим показателям дви-

гателя

и повышения его топливной экономичности.

Электронное

управление получает

распространение и в топливных

системах

разделенного типа. В насосах

распределительного типа

для/изме-

нения цикловой подачи и

угла опережения впрыскивания /требу-

ются

существенно меньшие перестановочные

усилия, чем р

мно-

гоплунжерных насосах. Это создает

условия для более быстрого

и

эффективного внедрения электронного

управления в Дизелях

с насосами

распределительного типа. В топливных

системах

с многоплунжерными

насосами

и электронным управлением изме-

нение

цикловой подачи может быть осуществлено

электричес-

кими, электромагнитными

или электрогидравлическими

испол-

нительными механизмами

управления рейкой, а изменение

угла

опережения впрыскивания —

гидравлическими или гидромехани-

ческими

муфтами опережения впрыскивания.

Разработаны

конструкции многоплунжерных топливных

на-

сосов с электронным управлением,

оборудованные двумя рей-

ками, одна

из которых управляет цикловой подачей,

другая —

углом опережения впрыскивания.

Начинают применяться топ-

ливные

насосы с клапанным регулированием

начала и конца

подачи, работающие

по тому же принципу, что и

насос-форсунка,

приведенный на рис.

5.24.

Характеристики

топливоподачи.

Различают нагру-

зочную и скоростную

характеристики топливоподачи.

Нагрузоч-

ная

характеристика

— это зависимость цикловой подачи от

ак-

тивного хода плунжера при

постоянной частоте вращения

вала

топливного насоса. В большинстве

случаев такая характеристика

представляет

собой линейную зависимость.

Скоростной

характеристикой

топливоподачи называют за-

висимость

цикловой подачи от частоты вращения

вала насоса

при

постоянном активном ходе

плунжера

А„х

(рис. 5.25). При

корректировании внешней

ско-

ростной характеристики

топли-

воподачи активный ход плун-

жера

может меняться. Цикло-

вая подача

топливного насоса

с дозированием

отсечкой заме-

тно увеличивается с

ростом ча-

стоты вращения вала

насоса.

Это особенно проявляется

при

малых активных ходах плунже-

ра

(рис. 5.25). Основное влия-

ние на

протекание V,,=/(«*)

оказывает

дросселирование то-

плива в окнах

втулки плунже-

Рис.

5.25. Скоростные характеристики

топливоподачи при четырех различных

положениях рейки:

^ажт1

(1)>Ьахт2

(2) > (3) > W

242

ра.

Чем больше скорость плунжера, тем больше

дополнительно-

го топлива подаст он

вследствие дросселирования в окнах

гиль-

зы. Относительное количество

топлива, поданного вследствие

дросселирования,

возрастает с уменьшением активного

хода плу-

нжера^ Поэтому рост цикловой

подачи с увеличением частоты

вращейия

особенно заметен при малых активных

ходах плун-

жера.

Корректирование

скоростных характеристик то-

пливоподачи.

Резкое увеличение цикловой подачи с

ростом

частоты вращения коленчатого

вала неблагоприятно сказывается

на

устойчивости режима работы дизеля

(см. § 5.4). Чтобы повы-

сить устойчивость

режимов двигателя, применяют

корректиру-

ющий нагнетательный

клапан (см. рис. 5.17, б). Конструкция

такого

клапана отличается наличием

дополнительного коррек-

тирующего

отверстия 8.

С

уменьшением частоты вращения увеличивается

время наг-

нетания и больше топлива

успевает дополнительно перетечь

через

отверстие 8

из надплунжерного объема в объем

штуцера

насоса. В результате цикловая

подача с уменьшением частоты

вращения

падает с меньшей интенсивностью или

остается приме-

рно постоянной.

Особенно заметно действие

корректирующего

отверстия на малых

активных ходах. В этом случае

разгрузочный

поясок не выходит из

седла, и по мере снижения частоты

враще-

ния подъем клапана и,

следовательно, его разгружающее

дейст-

вие уменьшаются. Это способствует

более устойчивой работе

дизеля.

Важное

значение имеет корректирование внешней

скоростной

характеристики

топливоподачи. Внешней

скоростной характери-

стикой

топливоподачи

называют зависимость цикловой подачи

от

частоты вращения при постоянном

и соответствующем максималь-

ной

нагрузке положении

Корректирование

дости-

гается дополнительными

устройствами,

воздейству-

ющими на рейку топливно-

го

насоса и, следовательно,

на активный

ход плунжера.

Для

обеспечения необходи-

мого запаса

крутящего мо-

мента (см. § 5.4)

осуществля-

ют прямую коррекцию

вне-

шней скоростной характери-

стики

на участке от режима

номинальной

мощности до

режима максимального

кру-

тящего момента (АВ

на рис.

,

заключающуюся в

243

органа

управления регулятором.

Рис.

5.26. Корректирование внешней скоростной

характеристики топливоподачи

увеличении

активного хода плунжера с уменьшением

частоты

вращения. Повышенный выброс

дыма на режимах малых частот

и больших

нагрузок приводит к необходимости

обратной коррек-

ции — уменьшения

цикловой подачи на участке CD

(рис.

5,26).

Ход

рейки и цикловая подача изменяются

также с помощью

корректоров давления

наддува, абсолютного атмосферного

дав-

ления и высотного корректора

(соответственно 1,

2 я 3 №

рис.

.

Наиболее гибкое и эффективное

корректирование внешней

скоростной

характеристики осуществляется с

помощью перспек-

тивных электронных

систем управления.

ГИДРОДИНАМИЧЕСКИЙ

РАСЧЕТ

ТОПЛИВНОЙ СИСТЕМЫ ДИЗЕЛЯ

Определение

требуемой цикловой подачи.

Конст-

руктивные элементы и

регулировочные параметры топливной

системы

выбирают из условий обеспечения

требуемых цикловой

подачи и

характеристики впрыскивания на основных

режимах

работы дизеля.

Требуемая

величина цикловой подачи на режиме

номиналь-

ной мощности и других

основных режимах может быть опреде-

лена

из уравнения

G4=geNtr/(l20ni), (5.3)

где

i

—

количество цилиндров.

После

определения требуемой цикловой подачи

по статисти-

ческим

данным и прототипам

выбирают

конструктивные и

регулировочные

параметры

одного или нескольких

вари-

антов топливной системы

и

проводят сравнительные

гид-

родинамические расчеты

про-

ектируемой или модернизиру-

емой

топливной системы.

Основные

положе-

ния расчета.

Расчетная мо-

дель (рис. 5.27) не

включает

в себя элементы линии

низко-

го давления, так как принима-

ется

допущение, что к началу

расчета

надплунжерная по-

лость VH

заполнена

топливом,

а давление ря

равно давлению

в линии низкого

давления

(рк).

Процессы в топливной

Рис.

5.27. Расчетная схема топливной системы

244

системе

считаются изотермическими, плотность

топлива рг

и скорость звука постоянны. В объемах

V„,

V„

(штуцера

насоса) и Уф

(форсунки) процессы рассматриваются

как равновесные (возмущения в топливе

в пределах данного объема распространяются

мгновенно). В топливопроводе длиной L

и

площадью /п

движение принимается одномерным,

фактор гидравлического трения к

— постоянным. Не учитывается также

податливость конечных объемов и

топливопровода.

Метод

расчета учитывает газовую фазу в

топливной системе со следующими

допущениями:

не

учитывается влияние на гидродинамические

процессы выделенных при образовании

разрывов сплошности воздуха и паров

топлива;

в

свободных, не занятых топливом объемах

давление равно нулю;

остаточные

свободные объемы V„я-

перед началом впрыскивания

распределены равномерно по объемам

линии высокого давления;

в

конечной фазе впрыскивания при

избыточном давлении ниже нуля свободные

объемы в штуцере насоса и форсунке

(V'т

и

Упф)

рассчитываются по объемшйну балансу,

а в топливопроводе разрывы сплошности

в конце впрыскивания моделируются

отрицательными давлениями.

Расчет

неустановившегося движения топлива

в топливопроводе.

С учетом указанных выше допущений

дифференциальные уравнения

неустановившегося движения топлива

можно записать в таком виде:

где

х

— текущая координата длины топливопровода;

t

—

время; с

— скорость топлива; а

— скорость звука в топливе.

Уравнения

решаются совместно с уравнениями

граничных условий, описывающими процессы

в насосе и форсунке, и с учетом

начальных условий. Под начальными

условиями понимают скорость в

топливопроводе перед началом расчета

с0

(как правило, со

= 0) и остаточное давление р0

или при давлении /э0

<0 остаточные свободные объемы Уосг.

При Кост>0

принимают р0=0,

а величину УоаТ

распределяют по нагнетательной

магистрали пропорционально объемам

VI,

VT

(топливопровода)

и Уф

(рис.

5.27). Начальные условия р0(Ут)

задают

приближенно и

dc

1

dp

=0,

dx

a2pr

dt

(5.4)

245

![]()

![]()

затем

уточняют в результате расчета нескольких

процессов впрыскивания.

Неустановившееся

движение топлива в топливопроводе

моделируется прямыми и обратными

волнами давления^ движущимися

навстречу друг другу со скоростью

звука. При расчетах на каждом шаге

численного интегрирования At

величины

волн передвигают на один шаг по длине

Ax=aAt.

Величину

прямой волны F(t—L/a),

прибывающей

к форсунке, и обратной W(t),

прибывающей

к насосу, умножают на величину e~k(t,a>,

учитывающую потери на гидравлическое

трение. Полученные таким образом

величины прибывающих волн используют

(в соответствии с решением системы

дифференциальных уравнений) для

вычисления скоростей топлива с и с*

во входном и выходном сечениях

топливопровода и для вычисления

формируемых у насоса [F(t)]

и

у форсунки [W

(t+Lja)]

волн давления.

Входное

сечение топливопровода

c=-lp’-p0+2W(t)S-kfL!a)]; (5.5)

ар

т=р»-Ро+те~НФ\ (5.6)

где

р'ъ

— давление в штуцере насоса.

Выходное

сечение топливопровода

c'=±\p0-Pb+2F(t-L/a)e-4LI% (5.7)

ар

W(t+Lja)

=P0-Pt+F(t-Lla)

e~k(t’a), (5.8)

где

рф — давление в форсунке.

Таким

образом, для моделирования процесса в

топливопроводе следует осуществлять

передвижение волн давления на каждом

шаге численного интегрирования и

вычислять величины с,

с', F(t)

и

W(t+Lja).

Расчет

рабочего процесса в насосе.

Кроме допущений, относящихся к

расчету процесса в целом и приведенных

выше, принимаются допущения о

пренебрежении силами трения в соединении

седло — нагнетательный клапан,

упругостью привода плунжера,

волновыми явлениями в пружине

нагнетательного клапана.

Система

уравнений, описывающих процесс в насосе,

состоит из уравнений объемного баланса

и уравнений динамического равновесия

нагнетательного клапана:

246

ЛРм

,

—fifin

<го(#/)о

/ Vi?-

Vft

GiPmfai

I

. /

VlP*

Л1

/<С»

z“»

Рт

ОСдИ^бп

—

^Сж/Хщ/щ

<J

i +

fc2

y^p ^

jP*I "^*fivc'j

GV;

6”

d^=

_(Мш/щ JjT

VlPt—дЗ

+/a-/™^

ffi;

(5.9)

dc,

г Л-Л

л^-6«

—= ^ (p*-pU

+7^ (Pn-P'j

d9*

L 1+*?

dAx

6n—

= c,.

d<Pi

Первое

уравнение системы (5.9)

является

уравнением объемного баланса в

полости над плунжером. Количество

топлива, аккумулирующегося в единицу

времени в объеме Vn

вследствие

сжимаемости, характеризуемой коэффициентом

сжимаемости а, приравнивается к

количеству (объему) топлива, вытесненному

в единицу времени плунжером (Д, —

площадь, с„ — скорость плунжера) за

вычетом расходов топлива через

эффективное проходное сечение fif0

окон

гильзы, через эффективное проходное

сечение щели нагнетательного клапана,

через зазоры в соединении плунжер

— гильза (zn

—

объемный расход через зазоры) и в

результате насосного действия

нагнетательного клапана (f%

—

площадь, с, — скорость клапана).

Ступенчатые функции <т0

и ах

здесь

определяют направление потоков топлива:

<т0=

1 приря>рк,

<т0=

—1 при ря<рк\

<ГЖ=

1 При Р«>Рп,

<7,= - 1 при Р*<Рп-

Коэффициент

кх

учитывает дросселирование при перетекании

вдоль перьев клапана (ft

—

площадь перьев клапана; дщ

— коэффициент истечения через щель

клапана):

(5.Ю)

Следующие

два уравнения являются уравнениями

объемного баланса в полости штуцера

насоса Уж.

Если отсутствует разрыв сплошности в

объеме V'K,

в

расчете участвует второе уравнение

системы, если же сплошность не

восстановлена — третье. Очере-

247

дность

участия в вычислениях этих двух уравнений

определяется ступенчатыми функциями

ах

и а[:

<гА=0

и ау

= 1

при У^2*0ирв=0;

<гх

= 1

и а[

= 0

при/>*>0 и V^=0.

Во

втором уравнении количество топлива,

аккумулирующегося в единицу времени

в объеме штуцера насоса, приравнивается

к расходу топлива через нагнетательный

клапан и изменению объема в единицу

времени вследствие насосного действия

клапана и, кроме того, вычитается

расход топлива через выходное сечение

топливопровода с площадью

В

левой части третьего уравнения записано

изменение свободного объема в единицу

времени. Правая часть этого уравнения

аналогична правой части второго

уравнения, но с обратным знаком,

указывающим, что увеличение количества

топлива в полости штуцера насоса

приводит к уменьшению свободного

объема Гш-

Четвертое

и пятое уравнения системы (5.9) описывают

динамическое равновесие нагнетательного

клапана. В левой части четвертого

уравнения записана сила инерции клапана

с массой М,

в

правой — сумма сил топлива и пружины,

действующих на клапан. Сила от давления

топлива учитывает, что на площадь между

перьями клапана действует перепад

давлений

(рш-рЗ

с учетом дросселирования топлива в

перьях клапана (5.10). Здесь рго

— давление под клапаном в момент его

страгива- ния (при Рщ=1

бар), 8

— жесткость пружины, ht

—

ход клапана. Пятое уравнение описывает

связь между ходом клапана

А*

и его скоростью.

Система

уравнений граничных условий у насоса

(5.9) рассчитывается методом численного

интегрирования совместно с уравнениями,

описывающими процессы во входном

сечении топливопровода (5.5) и (5.6).

В

качестве метода численного интегрирования

используется метод Эйлера, согласно

которому для расчета i-й

переменной системы уравнений (5.9) на

(i+

1)-м

шаге используется формула

Л,+1=Л*+Д'(4/7<1'Ь. (5.11)

Расчет

рабочего процесса в форсунке. Допущения,

принятые при составлении уравнений

граничных условий у насоса, действуют

и при составлении уравнений граничных

условий у форсунки. Система уравнений,

описывающих процесс в форсунке,

состоит из уравнений объемного баланса

и динамического равновесия иглы и

движущихся с ней деталей:

248

&2,r

dV0ф

6п

—— = -

|/'n,c'-^cJ

<Тз;

<1<Рж

dcH

(5.12)

М'бп

—=[(/;- Л) Оф-/>ф„)

+ЛРф - о

йфх

d

<рх

Первое

уравнение системы (5.12) является уравнением

объемного баланса в полости форсунки.

Количество топлива, аккумулирующегося

в объеме Уф

вследствие сжимаемости, приравнивается

к расходу топлива через выходное сечение

топливопровода /тс'

за вычетом расходов через эффективное

проходное сечение форсунки (/|/)ф

(где рп

— давление в цилиндре), через зазоры в

соединении игла — корпус распылителя

— объемный расход через зазоры) и

изменения объема Уф

вследствие перемещения иглы (fj,

—

площадь иглы, сй

— скорость иглы). Это уравнение

вычисляется при отсутствии разрыва

сплошности. Если сплошность не

восстановлена, применяется второе

уравнение. Порядок использования этих

двух уравнений определяется ступенчатыми

функциями аг

и а'2ш.

Левую

часть второго уравнения системы (5.12)

составляет изменение свободного объема

Уаф

в единицу времени, правая часть —

разность расхода топлива через выходное

сечение топливопровода и насосного

действия иглы, взятая с обратным знаком.

Третье

и четвертое уравнения системы (5.12)

описывают динамическое равновесие

иглы и движущихся с ней частей, имеющих

массу М'.

Здесь р'ф

— давление перед сопловыми отверстиями;

рФо

— давление страгивания иглы форсунки;

/л

— площадь, вычисляемая по диаметру

посадочного пояска иглы; 8'

— жесткость пружины иглы. Сила

инерции иглы, записанная в левой части

третьего уравнения, приравнивается к

равнодействующей сил, действующих на

иглу со стороны топлива и пружины.

Четвертое уравнение описывает связь

между ходом и скоростью иглы.

Давление

перед распыливающими отверстиями

вычисляют

<т2

= 0 и а’г~

i

при

Рпф>0 и рф

= 0‘, ег2=

1 и а'2=0

при р$>0

и Кпф=0.

249![]()

![]()

с

учетом площади распиливающих отверстий

/с

и коэффициента истечения через

распиливающие отверстия

(5.13)

Характеристику

впрыскивания вычисляют по уравнению

рас-

хода через распылитель:

dvm Г2

т—

= (^/)ф J-

^рФ-рЛ6^- (5.14)

d«>x

V

Рт

Систему

уравнений (5.12) решают совместно с

уравнениями,

описывающими

процессы в

выходном

сечении топливо-

провода (5.7) и (5.8).

Чис-

ленное интегрирование си-

стемы

(5.12) ведут методом

Эйлера.

На

каждом шаге числен-

ного интегрирования

по ме-

тоду Эйлера вычисляют

пе-

ременные системы уравне-

ний

граничных условий у на-

соса (5.9)

совместно с урав-

нениями (5.5) и (5.6).

Затем

производится передвижение

волн

давления в топливо-

цроводе, после

чего опреде-

ляются переменные

системы

уравнений граничных усло-

вий

у форсунки (5.12) совме-

стно с уравнениями

(5.7)

и (5.8).

В

конце расчета цикла

Рве.

5.28. Результаты гидродинамического

расчета топливной системы

вычисляют

параметры, ха-

рактеризующие

впрыскива-

ние в целом: цикловую

пода-

чу, среднее и максимальное

давления

впрыскивания и

Др.

Основные

параметры, характеризующие протекание

процесса впрыскивания топлива и

полученные расчетом по изложенному

методу, приведены на рис. 5.28.

53.

СИСТЕМЫ НАДДУВА

Для

наддува наиболее широко применяют

приводной нагнетатель (ПН) (см. рис.

1.9) и турбокомпрессор (ТК) (см. рис. 1.10).

Возможно использование ПН в качестве

одной, а ТК — другой ступени в

комбинированной системе наддува.

В

случае турбонаддува в связи с установкой

турбины на пути движения газа повышается

работа выталкивания, однако, поскольку

для привода ТК используется энергия

ОГ, это позволяет улучшить топливную

экономичность по сравнению с ПН.

Преимуществами ТК перед ПН являются

также большая компактность системы

наддува, большее давление наддува на

средних и высоких частотах вращения,

что позволяет повысить степень

форсирования двигателя наддувом, а

также меньший уровень шума. В то же

время ПН, имея жесткую связь с коленчатым

валом, обеспечивает более высокое

давление наддува на малых частотах

вращения, что улучшает динамические

качества транспортных средств и

уменьшает выбросы сажи дизелями на

малых частотах, вращения и при разгоне.

Только ПН на всех режимах работы

двигателя обеспечивает давление на

впуске в цилиндр большее, чем на выпуске,

а это необходимо для осуществления

продувки двухтактных двигателей.

ТК

в силу перечисленных достоинств

значительно шире используют для

наддува ДВС, а ПН устанавливают в

основном на двухтактных дизелях.

Различают

три вида систем наддува по способу

подвода газа от цилиндров к турбине:

изобарная

система

с близким к постоянному давлением газа

перед турбиной. В этой системе газы из

всех цилиндров выходят в общий выпускной

коллектор большого объема, в котором

пульсации давления в значительной

степени сглаживаются (рис. 5.29). При

расширении газов, вытекающих из цилиндра

в этот объем, часть располагаемой

работы теряется, способствуя повышению

внутренней энергии. Достоинством

системы являет-

ппппппг

Рис.

5.29. Изобарная система надду-

ва

Рис.

5.30. Импульсная система наддува с

турбиной с парциальным подво

дом

газа

251

![]()

ся

то, что в стационарном потоке газа

турбина работает с высоким КПД;

импульсная

система с

турбиной, работающей в пульсирующем

потоке газа. Здесь газы подводятся к

турбине от нескольких групп цилиндров,

объединенных общим участком трубопровода

(рис. 5.30). При этом обычно используют

турбину с парциальным подводом

газа, т. е. когда газы от каждой группы

цилиндров подводятся к части окружности

колеса. В одну группу объединяются

цилиндры с достаточно большим интервалом

работы (обычно два-три цилиндра), с

тем чтобы их фазы впуска по возможности

не перекрывались. Сечение и длину

впускного коллектора стараются

сделать минимальными для наиболее

полного использования энергии ОГ в

турбине. При этом в выпускном коллекторе

создаются пульсации давления,

обеспечивающие при правильном выборе

фаз газораспределения и конструкции

выпускного коллектора низкий уровень

противодавления в выпускном

коллекторе в ходе такта выпуска из

каждого цилиндра,

что уменьшает работу выталкивания.

Для улучшения продувки желательно,

чтобы минимум противодавления в

выпускном коллекторе приходился

на период перекрытия клапанов. Работа

импульсной турбины получается

больше, чем изобарной, при одинаковых

условиях, поскольку потери энергии

газа при его перетекании из цилиндра

к турбине меньше, а располагаемый

теплопе- репад (сумма за цикл мгновенных

располагаемых работ газа) — больше.

При импульсном наддуве снижается КПД

турбины, поскольку в связи с пульсациями

давления на входе в турбину, а

следовательно, и скорости газа на

выходе из соплового аппарата в

широких пределах меняется угол входа

потока газа

на

лопатки рабочего колеса. Потери же

энергии минимальны лишь

при определенном угле входа (так

называемом безударном входе). КПД

снижается и за счет перетекания газа

между секторами турбины с парциальным

подводом газа, поскольку давление в

них различно и постоянно меняется в

течение цикла.

Изобарные

системы более эффективны на больших

частотах вращения и при больших давлениях

в выпускном коллекторе (при

Рис.

5.31. Система с расположением преобразователя

импульсов:

а,

6-

в выпускном коллекторе; в

- в

корпусе турбины: 1

-

корпус турбины, 2

- рабочее колесо

252

высокой

степени форсирования турбонаддувом),

когда пульсации давления сглаживаются,

а импульсные системы — при малых

частотах вращения и сравнительно низких

давлениях в выпускном коллекторе

(обычно 0,16 МПа и ниже).

система

с преобразователями импульсов

(рис. 5.31) является промежуточной и

сочетает выгоды от пульсаций давления

в выпускном коллекторе (уменьшение

работы выталкивания и улучшение

продувки цилиндра) с выигрышем от

уменьшения пульсаций давления перед

турбиной, что повышает ее КПД.

При

сжатии в компрессоре температура

воздуха увеличивается тем больше,

чем выше степень повышения давления и

ниже КПД компрессора, и для автотракторных

двигателей обычно составляет 70... 130 °С.

Промежуточное охлаждение наддувочного

воздуха между компрессором и впускным

коллектором двигателя способствует

повышению массового наполнения

цилиндров, что используется для повышения

мощности, улучшения топливной

экономичности, уменьшения тепловой

напряженности деталей и снижения

температуры газа перед турбиной.

На

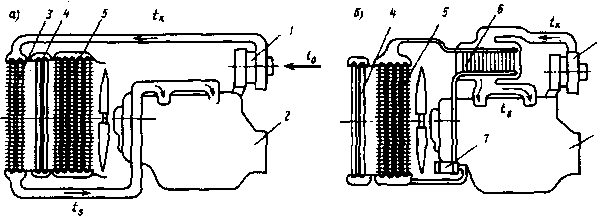

рис. 5.32 представлены схемы воздухо-воздушного

и водовоздушного охладителей

наддувочного воздуха (ОНВ). Воз-

духо-воздушный ОНВ устанавливается

обычно перед масляным и водяным

радиаторами двигателя. Охлаждение

наддувочного воздуха происходит за

счет обдувания ОНВ встречным и

создаваемым вентилятором потоками

воздуха.

В

водовоздушном ОНВ используется жидкость

из системы охлаждения двигателя. При

этом может устанавливаться дополнительный

водяной насос, а может использоваться

и основной водяной насос системы

охлаждения.

Теплообмен

от горячего воздуха к охлаждающей

жидкости происходит интенсивнее, чем

к охлаждающему

воздуху, поэтому

водовоздушный

ОНВ более компактен, а кроме того, он

Рис.

S.32.

Системы

охлаждения воздуха: a

-

воздухо-воздушная; 6

- водовоздушная; 1

-

ТКР; 2

- двигатель; 3

-

воздушный охладитель; 4

-

масляный радиатор двигателя; 5

-

водяной радиатор двигателя; 6

-

водяной охладитель; 7 - водяной насос

253

обеспечивает

меньшую зависимость температуры

наддувочного воздуха от температуры

окружающего воздуха. Воздухо-воздуш-

ный ОНВ обеспечивает более глубокое

охлаждение, так как температура

атмосферного воздуха ниже температуры

жидкости из системы охлаждения.

Степень

снижения температуры наддувочного

воздуха (Тх—

7i)

оценивается

коэффициентом эффективности ОНВ

тж-тх

Есал=~г~—'»

где

Т'т,

Тх

— соответственно температуры воздуха

на

выходе из компрессора и холодильника;

Тохл

— температура охлаждающегося агента.

Для

воздухо-воздушного ОНВ в широком

диапазоне режимов работы коэффициент

эффективности £ОМ=0,64...0,77,

а для водовоздушного -ЕОхл=0,45...0,48.

Совершенство

ОНВ оценивается также величиной потерь

давления на преодоление гидравлических

сопротивлений Арогя.

На

номинальном режиме для воздухо-воздушного

ОНВ Аром—0,003...0,005 МПа, а для водовоздушного

Арохл=

=

0,002...0,004 МПа.

Воздухо-воздушные

охладители используются при невысоких

степенях форсирования турбонаддувом

и при наличии встречного потока

воздуха, что, как правило, относится к

автомобилям, а водовоздушный чаще

устанавливают на тракторах и строительной

технике, где применяются более высокие

степени форсирования турбонаддувом.

Регулирование

турбонаддува.

В силу различия характеристик

поршневых и лопаточных машин при

увеличении частоты вращения двигателя

частота вращения ротора ТК возрастает

в степени 1,3... 1,5, а это приводит к

получению недостаточной величины

давления наддува на малых частотах

вращения и чрезмерно высокой на больших.

В результате на малых частотах

вращения из-за недостатка воздуха

снижается мощность, а у дизелей при

отсутствии антикорректора подачи

топлива по давлению наддува ухудшается

экономичность и возрастают выбросы

сажи. На высоких частотах вращения при

высоком давлении надцува из-за

увеличения потерь на трение и газообмен

также ухудшается экономичность и

возрастают максимальные давления

сгорания, что может привести к поломке

двигателя. Кроме того, поскольку у

транспортных двигателей ТК, как

правило, настраивается на промежуточную

частоту вращения, на крайних частотах

вращения его КПД снижается, что

дополнительно ухудшает экономичность

на этих режимах.

Чтобы

обеспечить более благоприятное изменение

давления наддува и высокую экономичность

двигателя в широком диапазоне рабочих

режимов, применяют регулирование

турбонаддува,

254

при

котором различными методами достигают

увеличения дав-

ления наддува на

малых частотах вращения и (или)

уменьшения

на больших. Желательно

также уменьшать давление наддува

на

малых нагрузках. Необходимость

регулирования турбонаддува

возрастает

с увеличением номинальной частоты

вращения двига-

теля и степени его

форсирования турбонаддувом.

Регулирование

может быть внешним и внутренним.

Внешнее

регулирование

осуществляется вне ТК. Это может быть

дроссели-

рование воздуха или газа

на

входе и выходе из комп-

рессора

и турбины (позво-

ляет ограничить

давление

наддува, но при этом заме-

тно

ухудшается экономич-

ность). Можно

настраивать

ТК на номинальный

режим

работы двигателя, а на ма-

лых

частотах вращения

и нагрузках

искусственно

подкручивать ротор

либо

струей масла, подающего-

ся

на специальную турби-

ну, либо путем

подачи топ-

лива и воздуха в

дополни-

тельную камеру сгорания

перед

турбиной (система «Гипербар»). На режимах

работы двигателя, где используются

такие методы регулирования, ухудшается

его экономичность. Применяется также

перепуск части воздуха после

компрессора и части газа, минуя турбину.

Последний способ регулирования (рис.

5.33) применяется наиболее широко. Перепуск

газа конструктивно прост, надежен, не

приводит к ухудшению экономичности

двигателя на режимах, не требующих

регулирования (при закрытом перепускном

клапане; рис. 5.33).

В

то же время при открытии перепускного

клапана не удается в полной мере

достичь наилучших показателей

экономичности, поскольку при этом

теряется энергия части ОГ, движущихся

в обход турбины.

Потерь

энергии газа можно избежать при

использовании внутреннего

регулирования,

основанного на использовании подвижных

элементов в проточных частях компрессора

и турбины. Наиболее эффективна установка

поворотных лопаток в диффузоре

компрессора и направляющем аппарате

турбины (рис. 5.34, а), однако такой способ

может успешно применяться в ТК, имеющих

диаметры колес более 110 мм, которые не

используются для наддува основной

массы автомобильных и тракторных

двигателей. Для небольших ТК предложены

различные способы изменения минимального

сечения подводящей улитки турбины

255

Рис.

5.33. Схема перепуска газа:

1

- цилиндр; 2

- мембрана; 3

- пружина; 4

- перепускной клапан; S

-

турбина; 6

-

компрессор

Fto.

С

уменьшением Fm

увеличивается

скорость входа газа на лопатки колеса

турбины, что ведет к повышению частоты

вращения и соответственно росту

давления наддува. Однако при этом

происходит повышение противодавления

газа в выпускном коллекторе, что

приводит к увеличению работы выталкивания.

На малых частотах вращения выгодно

уменьшать величину Fm,

поскольку

работа выталкивания на этом режиме

мала, а на больших частотах вращения

и малых нагрузках — увеличивать.

На

рис. 5.34, б

показана турбина со ступенчатым

регулированием минимального сечения

подводящей улитки. При открытой заслонке

газ подводится к колесу по обоим каналам

(jFTomM),

а

при закрытой — только по одному каналу

(Fntoia).

Бесступенчатое

регулирование показано на рис. 5.34, в,

г.

На рис. 5.34, в

уменьшение F„

достигается

путем поворота диска с язычком, на рис.

5.34, г

— при закрытии двух заслонок на выходе

из входного патрубка.

Широкому

применению внутреннего регулирования

препятствуют конструктивная сложность

и недостаточная надежность работы

подвижных элементов в условиях высоких

температур и сажеотложения, которые

имеют место в турбине. Кроме того,

Рис.

5.34. Методы внутреннего регулирования

турбины:

а

- поворотные лопатхи в диффузоре

компрессора а направляющем аппарате

турбины; б

- подвод газа к голе- су по одному или

двум каналам; в

- поворотный диск с язычком; г

- поворотные заслонки ва выходе из вход

ного

патрубка

256

наличие

в проточных частях компрессора и турбины

дополнительных поворотных элементов

приводит к уменьшению их КПД на всех

режимах работы.

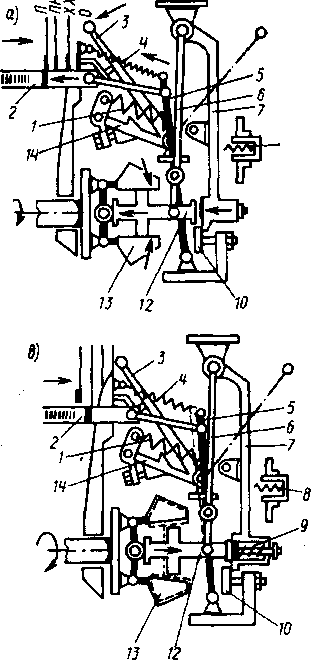

5.4.

УСТОЙЧИВОСТЬ И АВТОМАТИЧЕСКОЕ

РЕГУЛИРОВАНИЕ ЧАСТОТЫ ВРАЩЕНИЯ

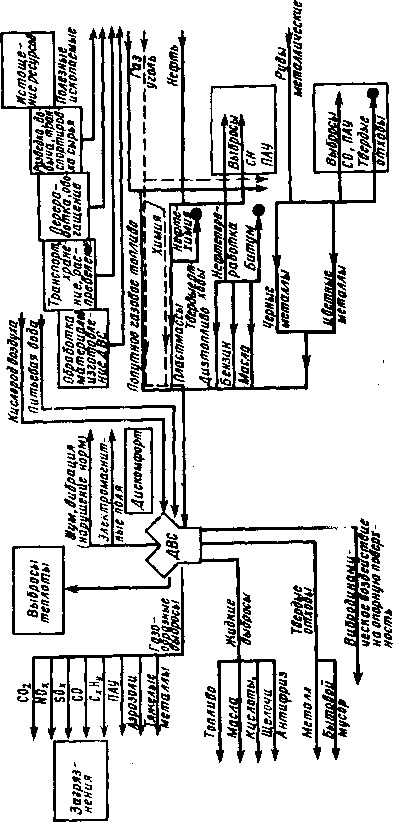

УСТОЙЧИВОСТЬ

РЕЖИМА РАБОТЫ ДВИГАТЕЛЯ

Установившиеся

режимы и устойчивость режима работы

двигателя.

Режимы работы двигателя могут быть

установившимися (равновесными) и

неустановившимися (неравновесными).

Установившимися

режимами

называют такие, при которых параметры,

характеризующие работу двигателя (Мг,

п

и

др.), с течением времени не изменяются.

При установившемся режиме работы

крутящий момент двигателя Мх

равен моменту сопротивления потребителя

энергии Мс

Уравнения

(5.15) и (5.16) и подобные им для других

параметров, характеризующих работу

двигателя, называют уравнениями

статического равновесия.

При

неустановившемся

режиме

двигатель вырабатывает энергию,

большую или меньшую той, которая

необходима для преодоления внешней

нагрузки или в случае холостого хода

— механических потерь.

МХ

= МС,

при

отсутствии внешней нагрузки

Мi

A/цц=0,

Pi

Рм.и~

0.

(5.15)

(5.16)

»х

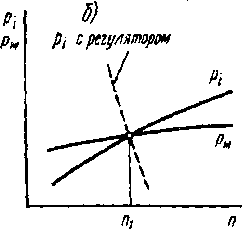

Мс

с

регулятором

Рис.

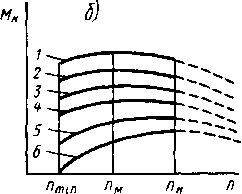

5.35. Устойчивость режимов работы двигателя

под нагрузкой: а

- устойчивый; 6

- неустойчивый (без регулятора)

9—487

257

Рис.

5.36. Устойчивость режимов холостого

хода: а

- устойчивый; б

-

неустойчивый (без регулятора)

Под

устойчивостью

режима работы

понимают способность системы двигатель

— потребитель восстановить равенство

их крутящих моментов при изменении

частоты вращения. Рассмотрим примеры

устойчивого и неустойчивого режимов

(рис. 5.35, а,

б).

Предположим, во время работы двигателя

на установившемся режиме по каким-то

причинам произошло увеличение частоты

вращения на величину Ап'.

При устойчивом режиме работы двигателя

(рис. 5.35, а)

M'Q

>

М'х

и двигатель будет уменьшать частоту

вращения, возвращаясь в исходное

состояние. При неустойчивом (без

регулятора) режиме работы двигателя

(рис. 5.35, б) подобное увеличение частоты

вращения на Ап'

приведет к МХ>М'С

и двигатель будет увеличивать частоту

вращения (двигатель «идет в разнос»).

В случае уменьшения частоты вращения

на Ап"

в

зависимости

от крутизны характеристики Mx=f(n)

Двигатель

или дальше уменьшает частоту вращения

и останавливается (рис. 5.35, б),

или возвращается в исходное состояние

(рис. 5.35, а).

На

рис. 5.36 приведены аналогичные примеры

устойчивой (а)

и

неустойчивой (б) работы двигателя на

режиме холостого хода. Устойчивость

режимов работы двигателя можно оценить

количественно. Она зависит от разности

моментов сопротивления и крутящего

момента, вызванной определенным

отклонением Лсо угловой частоты вращения

коленчатого вала двигателя (рис. 5.37), и

количественно оценивается фактором

устойчивости:

F^iAMc-AMJjAto.

С

учетом допущения о линеаризации

зависимостей М

от со

можно записать

d

Ме d

Мж

АМе=—

А со; А М,=— Аю.

du> dа

258

|

* 1 ^ £ ’Ч1 |

||

|

|

|

|

. г/ |

|

*<а |

|

|

Л оо <—*■ |

СО |

|

Подставив эти выражения в формулу Fm получим Мк

Мс

йМс Шх Fs=- —. (5.17)

асо асо

Устойчивость режима определя- ется величиной и знаком Fa.

В рассмотренном примере (см. рис. 5.37) Fa<0 и режим не- устойчив.

Необходимость уста- новки на двигатели автома-

тических регуляторов часто- ты вращения. Устойчивость ре- жима определяется, как это видно из рис. 5.35 и 5.36, формой кривой зависимости крутящего момента

от частоты вращения. Известно, что характер зависимости Мх от частоты вращения определяется комплексом (t]ijai)t},pxt}M. В карбюраторных двигателях с искровым зажиганием наиболее значимым фактором воздействия на Мх при неизменном положении дросселя является t]v. Особенно резко падает наполнение двигателя и Мх с увеличением п при сильно прикрытой дроссельной заслонке, как это показано на рис. 5.38, а.