- •Глава 1 принципы,

- •Глава 2

- •2.1. Топлива, рабочие тела и их свойства

- •2.1.3. Реакции и продукты сгорания

- •2.2. Расчетные циклы двс

- •2.3. Утилизация теплоты в двс

- •Глава 3

- •3.1.6. Особенности газообмена при наддуве

- •3.1.7. Влияние различных факторов на процессы газообмена

- •Глава 4

- •4.1. Индикаторные показатели

- •4.2. Механические потери. Эффективные показатели 4.2.1. Механические потери и механический кпд

- •43. Тепловые нагрузки на детали двигателя и их тепловая напряженность. Тепловой баланс двигателя

- •Глава 5

- •5.1. Системы питания двигателей с искровым зажиганием

- •5.1.3. Системы питания газовых двигателей

- •Глава 7

- •7А.2. Скоростная и регуляторная характеристики дизеля.

- •Глава 8

- •Глава 1. Принципы, показатели и условия работы двигателей 11

- •Глава 2. Топлива и рабочие тела. Расчетные циклы двс 32

- •Глава 3. Процессы действительных циклов 81

- •Глава 4. Индикаторные и эффективные показатели. Тепловые нагрузки на детали. Тепловой баланс

- •Глава 5. Системы питания, наддува н автоматическое регулирование частоты вращения

- •Глава 6. Экологические характеристика двс

- •Глава 7. Характеристики двигателей. Комплексные системы управления двс 305

- •Глава 8. Моделирование рабочего процесса двс. 355

ПРЕДИСЛОВИЕ

Авторский

коллектив Московского государственного

авто- мобильно-дорожного института

(технического университета), состоящий

из преподавателей кафедры «Автотракторные

двигатели» (АТД) и работников

Проблемной лаборатории транспортных

двигателей (ПЛТД), накопил огромный

материал, включающий результаты

исследовательских работ за несколько

десятилетий труда. Поэтому естественным

было стремление членов авторского

коллектива помимо последних достижений

в области [теории и конструирования

двигателя, опубликованных в литературе,

внести то новое, что было получено в

собственных экспериментальных

исследованиях и теоретических

разработках. В учебнике имеются разделы,

которые практически отсутствуют в

других обучающих материалах.

В

учебнике впервые (по крайней мере в

России) осуществлена попытка синтезированно

подойти к курсу ДВС именно в предположении

использования компьютера в течение

всего периода изучения материала.

Кафедра

АТД МАДЖ

(ТУ) прошла несколько этапов в

использовании

и накоплении опыта применения компьютерной

[техники. Прежде всего необходимо

отметить периоды острой (нехватки этой

техники, а также средств на ее приобретение.

Эти проблемы существуют и в настоящее

время. Однако можно утверждать, что на

сегодня кафедра оснащена этой техникой

Удовлетворительно: действует кафедральный

вычислительный центр; имеются классы,

оснащенные персональными компьютерами

IBM

PC;

действует

автоматизированная система научных

исследований, авторами разработки

которой являются также работники

кафедры АТД и ПЛТД.

j

Организационно

и структурно кафедральная вычислительная

[техника всегда была централизована и

вначале служила только для исследовательских

расчетов, а студенты могли лишь наблюдать

за тем, как это делается. Через определенное

время наступил период более активного

привлечения студентов к работе на ЭВМ

для курсового и дипломного проектирования

(машины ЕС и СМ), а также проведения

исследовательских работ с передачей

машине функций управления стендом.

3

В

настоящее время, когда осуществлен

переход на персональные компьютеры,

есть возможность обучения всех студентов

навыкам использования ЭВМ. Таким

образом, накоплен более чем 30-летний

опыт применения ЭВМ в учебном процессе

и исследовательской практике, что

нашло свое отражение в учебнике.

Однако

преждевременно утверждать, что имеет

место полное понимание возможностей

применения ЭВМ в учебном процессе

и разработаны все дидактические принципы

и приемы организации учебного

процесса подготовки будущих специалистов

на базе ЭВМ.

Анализ

результатов работы над учебником

позволил сделать следующие выводы:

Q

Появилась

возможность более строгого и глубокого

изложения материала при сокращении

традиционных затрат времени на лекционные

курсы. Таким образом, основные усилия

перенесены на самостоятельную

работу, практические занятия, семинары.

Это позволит существенно индивидуализировать

процесс обучения.

Компьютерный

обучающий комплекс (учебник) достаточно

гибко позволяет дозировать материал

для различных групп обучающихся. Это

дает возможность постоянно увеличивать

объем материала, расширяя структуру

учебника, использовать более современные

формы изложения. Естественно, достичь

этого качества во всех разделах

учебника авторам в полной мере пока

не удалось. Однако процесс совершенствования

компьютерного курса учебника

непрерывен.

ф

Организация обучения на базе данного

учебника требует меньших финансовых

затрат. Следовательно, она более

экономична, чем традиционная. При

этом обеспечиваются экологическая

чистота проведения расчетных экспериментов

и возможность моделирования

экстремальных ситуаций функционирования

ДВС. Применение этой системы для

пользователей не требует больших затрат

(нужен лишь персональный компьютер). В

то же время нельзя не отметить огромный

труд и средства, затраченные при

разработке самого учебного комплекса,

что предопределяет его довольно высокую

стоимость.

Наряду

с существенным расширением возможностей

обучения резко возрастают требования

к профессиональному уровню

преподавателей, существенно

интенсифицируется их труд, возникает

необходимость повышения качества,

содержательности и многовариантности

задач, предлагаемых обучаемым.

Преподаватель должен хорошо

представлять возможности используемых

алгоритмов, типовые ошибки обучаемых,

владеть вычислительной техникой.

Требуется

значительная методическая проработка

вопросов по определению эффективного

сочетания натурных и имитационных

экспериментов, объема «ручных» расчетов

и вычислений

4

с

помощью ЭВМ, характера общения в системе

обучаемый — преподаватель — компьютерный

комплекс.

Компьютерный

комплекс (учебник) обеспечивает все

элементы учебного процесса по ДВС:

лекции, лабораторные работы,

проектирование, моделирование и

исследование процессов в ДВС.

При

создании учебника авторы исходили из

того, что здесь главное не ЭВМ, а

предметная область — двигатели

внутреннего сгорания. Развитие

использования ЭВМ шло от компьютерного

романтизма (ЭВМ может все; все можно

решить с помощью ЭВМ) к пониманию того,

что вычислительная техника — только

инструмент, с помощью которого можно

решать задачи обучения, но ни в коей

мере не исключающая преподавателя, а

лишь ему помогающая.

Наибольшего

эффекта обучения ДВС можно достичь

только при включении ЭВМ во все элементы

учебного процесса, т. е. при создании

обучающего комплекса, построенного не

на противопоставлении ДВС и ЭВМ, а

на объединении традиций, современных

знаний о ДВС, методического опыта

преподавания ДВС и современных

информационных технологий, вызванных

к жизни развитием вычислительной

техники.

Применение

данного учебника предполагает переход

от группового метода обучения к

индивидуальному.

Эффективность

обучения возрастает, если у студента

выработан дозорный рефлекс: «Что

будет, если ...?».

Итак,

уважаемые коллеги, размышляйте,

придумывайте самостоятельно ситуации

и задачи и решайте их с помощью

предлагаемого программного обеспечения

на компьютере.

Учебник

состоит из трех книг: в первой изложены

вопросы теории рабочих процессов ДВС,

системы топливоподачи, управление

ДВС, экологические характеристики ДВС;

во второй — кинематики и динамики,

конструирования и расчетов на прочность

деталей и механизмов ДВС, колебаний

ДВС, в третьей даны общие методические

указания по использованию составляющих

компьютерного практикума (компьютерные

лекции, лабораторные работы по теории

и конструкции ДВС, курсовое и дипломное

проектирование, моделирование ДВС), а

также комплекта магнитных носителей.

Учебник

предназначен для студентов высших

учебных заведений, обучающихся по

направлению «Наземные транспортные

системы», специальностям «Автомобиле-

и тракторостроение», «Автомобили и

автомобильное хозяйство», «Машины

инженерного вооружения»; по направлению

«Энергомашиностроение», специальности

«Двигатели внутреннего сгорания»; по

направле- нию «Технологические машины

и оборудование», специальности

«Подъемно-транспортные, строительные,

дорожные машины и оборудование»; по

направлению «Эксплуатация транспортных

5

средств»

и специальностям «Организация дорожного

движения», «Сервис и техническая

эксплуатация транспортных и

технологических машин и оборудования»

(автомобильный транспорт; строительное,

дорожное и коммунальное машиностроение).

Авторы

благодарны коллективу кафедры

«Комбинированные и поршневые

двигатели» МГТУ им. Н. Э. Баумана (Зав.

кафедрой — д-р техн. наук, доц. Н. А.

Иващенко) и заслуженному деятелю

науки и техники Российской Федерации

д-ру техн. наук, проф. В. И. Крутову за

большой труд по рецензированию учебника.

Общее

руководство работой и редактирование

рукописи осуществлено чл.-корр. РАН,

д-ром техн. наук, проф. В. Н.

Лукани-

ным.

Отдельные

разделы написали: В. Н. Луканин —

предисловие, введение, §2.3, 3.2, п.

3.3.5, 6.1.1, § 6.2; К. А. Морозов — п. 2.2.2,

3.1.1...3.1.5, 3.1.7, § 3.4, п. 4.1.3, § 5.1, п. 6.1.2...6.1.6,

§ 8.3;

С.

Хачиян — п. 2.2.1, п. 3.1.6, 3.5.2, 3.5.3, § 3.6, п.

4.1.1, 4.1.2, 4.1.4, 4.1.5, § 4.2, 4.3, п. 7.4.2,§ 8.4; И. В.

Алексеев — гл. 1; Л. Н. Голубков —§ 5.2,

5.4; Б. Я. Черняк — § 7.7, § 8.1, 8.3; В. И. Трусов

— п. 3.5.1; Г. М. Камфер — § 2.1; В. 3. Махов —

п.

.3.3.4;

С. А. Пришвин — § 7.1, 7.2, п. 7.3.1, 7.4.1, § 7.5,

7.6;

В.

Синявский — § 5.3, п. 7.3.2, § 8.4; Л. М. Матюхин

— § 3.7; М. Г. Шатров — § 8.2.

Авторы

будут признательны читателям за

замечания по учебнику.

Авторы

ВВЕДЕНИЕ

Необходимость

осуществления больших объемов грузовых

и пассажирских перевозок вызвала

увеличение выпуска автомобилей. Эта

тенденция устойчиво сохраняется и в

настоящее время.

Основой

автотранспортной энергетики в ближайшем

будущем останутся поршневые двигатели

внутреннего сгорания (ПДВС), которые

после почти столетнего развития достигли

высокого совершенства. Факторами,

влияющими на конструкцию ПДВС,

являются необходимость увеличения

удельной мощности, повышение

надежности и возможность использования

двигателя в различных условиях

эксплуатации при минимальных расходах

топлива, стоимости и затратах материалов.

В дополнение к этим факторам

конструкция и рабочий процесс

будут

определяться также требованиями

нормативных ограничений и технологическими

требованиями. Поясним несколько

подробнее сказанное. Правильным

является положение о том, что двигатель

и потребляемое им топливо дают

максимальный эффект в том

случае,

когда двигатель создан

в расчете

именно

на потребляемое

им топливо. В ближайшем будущем виды

топлива нефтяного происхождения

останутся основными энергоносителями

для ПДВС. Однако следует предположить

, что спрос на энергию в ближайшее

десятилетие будет расти. Это справедливо

потому, что повышение благосостояния

и уровень жизни прямо пропорционально

зависят от потребления энергии на душу

населения. Это обстоятельство заставит

если не в настоящее время, то в ближайшем

будущем сделать выбор между альтернативными

видами топлива. Этот процесс в мире и

в нашей стране уже начался.

Естественно,

эта тенденция развития ПДВС проявит

себя в стремлении получить максимальный

эффективный коэффициент полезного

действия путем использования более

сложных решений.

Усложнение

конструкции двигателя потребует

увеличения затрат труда, главным образом

в сфере эксплуатации, что крайне

нежелательно. Следовательно, предполагая

дефицит рабочей силы, будет действовать

тенденция, направленная на разработку

7

и

технологию изготовления двигателей,

требующих минимальных затрат труда

при обслуживании и ремонте.

Если

еще раз обратиться к топливу, то здесь

можно отметить, что в мире наметилась

тенденция к выработке продукции по

техническим требованиям, близким к

предельным. Это происходит из-за

желания производить больше топлива

для удовлетворения растущей в нем

потребности. Снижение качества топлива

заставит искать решения, которые

позволили бы избежать возможных

негативных последствий в эксплуатации.

Это обстоятельство предъявит более

высокие требования к точности и

стабильности регулировок, что

приведет к усложнению конструкции ПДВС

и потребует повышенных затрат труда в

эксплуатации. Уже сейчас можно отметить

снижение квалификации обслуживающего

персонала. Другими словами, более

совершенные ПДВС будут передаваться

в эксплуатацию в руки в среднем менее

квалифицированных работников. Здесь

можно было бы назвать несколько причин:

расширение сферы применения ПДВС,

медленный рост производительности

труда при обслуживании и ремонте

ПДВС. Следовательно, необходимо

обеспечить надежную работу ПДВС даже

при нарушении номинальных параметров

технических характеристик или

неправильном использовании ПДВС.

Таковы

главные технико-экономические факторы,

которые определяют современный ресурс

ПДВС.

Однако

они должны быть дополнены «нормативными

ограничениями». Здесь речь идет

прежде всего об ограничении токсичных

и нетоксичных выделений ПДВС и величины

акустического излучения.

Практика

показывает, что резервы их дальнейшего

совершенствования далеко не исчерпаны.

Авторы стремились отразить в учебнике

последние достижения и перспективные

направления в развитии теории и расчетов

рабочих процессов, а также в применении

новейших методов (в том числе САПР)

конструирования ПДВС. Должное

внимание уделено использованию

альтернативных видов топлива и новых

конструкционных материалов. Отмечается,

что многие достижения связаны с

использованием микропроцессорной

техники для управления системами ПДВС.

Это, в свою очередь, обусловило прогресс

в организации рабочих процессов и

конструкции систем двигателей,

рассчитанных на управление микропроцессором:

топливоподача и искровое зажигание

смеси, фазы газораспределения, управляемые

системы впуска и наддува, управляемая

интенсивность вихревого движения

заряда в цилиндре, нейтрализация

отработавших газов и т. п. Продолжаются

активные поиски работоспособных

конструкций, позволяющих осуществлять

управляемое изменение рабочего

объема цилиндров, степени сжатия,

утилизации теплоты.

В

связи с этим возникла

новая проблема комплексного мик-

8

ропроцессорного

управления двигателем с целью наилучшего

удовлетворения жестких требований к

топливной экономичности в сочетании

с хорошими экологическими показателями

ПДВС.

Поэтому

подготовка специалистов по ДВС и

создание отвечающих современным

требованиям учебных материалов остаются

важными задачами. /

Разрабатывая

компьютерную версию учебника по

двигателям внутреннего сгорания,

авторы придерживались классического

взгляда на все разделы курса, что нашло

отражение в его структуре: теория

рабочих процессов; кинематика и динамика;

конструкция и расчет на прочность

деталей двигателя; лабораторный

практикум; пособие по курсовому

(дипломному) проектированию;

моделирование процессов в ДВС.

Глубокое

понимание принципов работы ПДВС, строгая

научная обоснованность путей и

методов дальнейшего совершенствования

ПДВС — главные требования к специалисту

будущего.

Из

всего комплекса проблем выделим, на

наш взгляд, главные: 1) улучшение

топливной экономичности; 2) совершенствование

экологических характеристик ПДВС; 3)

повышение надежности ПДВС.

В

общем виде основную задачу инженера

ближайшего будущего можно было бы

сформулировать следующим образом:

разработка экологически чистых

автомобильных энергоустановок,

обеспечивающих высокое качество и

эффективность автомобильных перевозок

при минимальном воздействии на

окружающую среду, минимальных

затратах труда, эксплуатационных

материалов и энергии при их производстве

и в процессе эксплуатации.

Взаимодействие

автомобильной

энергоустановки

с

окружающей средой происходит

посредством потоков вещества, энергии

и энтропии на всем протяжении жизненного

цикла установки, т. е. на стадиях получения

конструкционных и эксплуатационных

материалов, изготовления, выполнения

транспортной работы, восстановления

работоспособности и утилизации.

Автомобильная

энергоустановка считается экологически

чистой, если ее создание, функционирование

и утилизация не приводят к нарушению

стабильности экосистемы «автомобильный

транспорт — окружающая среда», т. е.

выходу характеристик ее состояния за

пределы допуска (регламентируемых

антропогенных изменений или

техногенных воздействий).

Таким

образом, можно сформулировать следующие

требования к энергоустановке:

безопасность выполнения транспортных

услуг, обеспечение транспортного

комфорта и сохранности грузов при

транспортировке, безвредность воздействия

на окружающую среду, сохранение

природных (топливно-энергетических,

материальных, трудовых) ресурсов.

Обязательным остается и требование

транспортной эффективности, которому

должна

9

соответствовать

любая, в том числе и экологически чистая,

энергоустановка.

Для

бензиновых энергоустановок легковых

автотранспортных средств наибольшую

значимость имеют высокая удельная

мощность, минимальные выбросы оксидов

азота, полиаромати- ческих углеводородов,

допустимый уровень звука и минимальный

удельный расход топлива; для дизельных

— минимальный удельный расход топлива,

допустимый уровень звука, выбросы

оксидов азота, твердых частиц и

полиароматических углеводородов.

ДВС

— сложный технический объект. ЭВМ

применительно к ДВС является его

составляющей в качестве микропроцессора

как управляюще-измерительного комплекса

при испытаниях и исследованиях,

инструмент при его проектировании,

элемент процесса обучения.

ПОКАЗАТЕЛИ

И УСЛОВИЯ РАБОТЫ ДВИГАТЕЛЕЙ

ОБЛАСТИ

ПРИМЕНЕНИЯ И ЭЛЕМЕНТЫ КЛАССИФИКАЦИИ

ДВИГАТЕЛЕЙ

Устройства,

преобразующие какой-либо вид энергии

в механическую работу, называются

двигателями.

Машины,

трансформирующие тепловую энергию в

механическую работу, носят название

тепловых

двигателей

(ТД).

ТД

являются основным типом энергетической

установки на всех видах транспорта

(железнодорожный, речной, морской,

автомобильный и воздушный), на

сельскохозяйственных

и дорож- но-строительных машинах.

Различают ТД стационарные

и транспортные.

Для

транспортных двигателей характерна

работа при изменении в широких

пределах скоростного и нагрузочного

режимов, а

также необходимость

сохранения работоспособности при

изменениях положения двигателя в

пространстве. К ним предъявляются

повышенные требования по уменьшению

габаритов и массы.

По

способу подвода теплоты к рабочему

телу (РТ) (РТ — это субстанция, с помощью

которой происходит преобразование

тепловой энергии в механическую работу)

различают двигатели

с внешним подводом теплоты

(ДВПТ) и двигатели

внутреннего сгорания

(ДВС).

Для

ДВПТ характерны следующие особенности:

ф

теплота к РТ подводится вне рабочего

цилиндра двигателя (обычно в

теплообменнике);

РТ

не обновляется и циркулирует в различных

агрегатных состояниях по замкнутому

контуру;

работа

совершается в турбине или в расширительном

цилиндре.

Классический

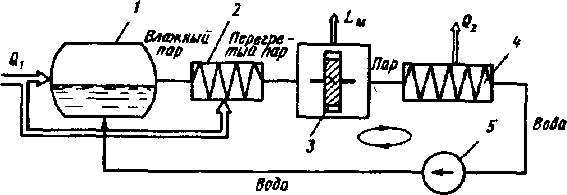

пример этого типа ТД — паровой двигатель,

схема которого приведена на рис. 1.1.

Здесь

теплота Ql

подводится

к РТ (вода) в парогенераторе и в

пароперегревателе, механическая работа

Ly

совершается

11Глава 1 принципы,

Рис.

1.1. Схема парового двигателя:

1

-

парогенератор (хотел); 2

- пароперегреватель; 3

- паровая турбина; 4

- конденсатор; 5

- питательный насос

в

паровой турбине, теплота Q2

от

РТ отводится в конденсатор, где

отработанный в турбине пар превращается

в воду. Далее вода питательным насосом

перекачивается вновь в парогенератор.

Для

ДВС характерно следующее:

сжигание

топлива, выделение теплоты и преобразование

ее в механическую работу происходят

непосредственно в цилиндре двигателя;

РТ

обновляется в процессе работы двигателя.

ДВС

по сравнению с ДВГГГ имеют, как правило,

существенно меньшие габариты и массу

на единицу производимой мощности,

вследствие чего они являются в настоящее

время основным типом транспортных

энергетических установок.

По

конструкции элементов, с помощью которых

тепловая энергия сгорающего топлива

преобразуется в механическую работу,

различают: поршневые

ДВС с возвратно-поступательно движущимися

поршнями (ПДВС); двигатели с вращающимися

поршнями, или роторно-поршневые

ДВС (РПД); газотурбинные

двигатели

(ГТДУ,

реактивные

двигатели (РД).

В

качестве примера для анализа признаков,

присущих конструкции ДВС, рассмотрим

схему простейшего одновального ГТД,

представленную на рис. 1.2.

Принцип

работы двигателя заключается в следующем:

компрессором, рабочее колесо которого

находится на одном валу с турбиной,

воздух сжимается до давления р,

и подается в камеру сгорания, куда

топливным насосом впрыскивается через

форсунку топливо. После поджигания

факела топлива запальной свечой в

камере образуются продукты сгорания,

имеющие высокую температуру, которые

поступают на турбину, где производят

полезную работу. Далее РТ покидает

двигатель в виде отработавших газов

(ОГ). Как следует из приведенной схемы,

теплота к рабочему телу подводится

внутри двигателя и РТ периодически

обновляется.

12

xnqag

Топливо

Рис.

1.2. Схема однодольного газотурбинного

двигателя:

1

- компрессор; 2

-

форсунка; 3

- камера сгорания; 4

-

топливный васос; 5 - турбина

Ро

J ч

г

с с'

а в

Рис.

1.3. Схема и индикаторная диаграмма

карбюраторного двигателя: 1

- поплавковая камера; 2

- диффузор карбюратора; 3

- дроссельная заслонка; 4

- свеча

зажигания

Рис.

1.4. Схема двигателя с впрыскиванием

бензина во впускную систему:

1

- кривошипно-шатунный механизм; 2

- картер; 3

- свеча зажигания; 4

- форсунка; 5 - дроссель; 6

-

расходомер; 7 - воздухоочиститель; 8

- электронный блок управления;

9

-

топливный фильтр; 10

- топливный насос; 11

-

топливный бак

Из-за

неудовлетворительной

топливной экономичности РПД,

ГТД и РД не нашли широкого применения

в

наземной

транспортной технике. Здесь в качестве

энергетических установок используются

главным образом ПДВС*.

По

способу воспламенения смеси различают

ДВС с принудительным

(преимущественно искровым) зажиганием

и дизели,

работающие с воспламенением от

сжатия.

В

двигателях с искровым зажиганием

используются два вида топлива: жидкость

— преимущественно бензин (бензиновые

двигатели) и газ (газовые

двигатели).

Двигатели

с искровым зажиганием могут быть

карбюраторные

(рис. 1.3) и газовые,

в которых топливовоздушная смесь,

поступающая в цилиндры, подготавливается

вне их, т. е. в автономном устройстве,

называемом карбюратором или смесителем.

По другому признаку классификации эти

двигатели относят к ДВС с внешним

смесеобразованием.

*

Далее ГЩВС для краткости будут

обозначаться ДВС.

14

Рис.

1.5. Схема и индикаторная диаграмма

дизеля:

1

- редуггор; 2

- ТНВД; 3

- форсунка

Имеются

также двигатели с впрыском топлива

непосредственно в цилиндр

или во впускной трубопровод (обычно на

впускной клапан) рис. 1.4.

Дизель

относится к двигателям с внутренним

смесеобразованием (рис. 1.5).

Следует

отметить и еще один признак, отличающий

двигатель с искровым зажиганием от

дизеля,— способ регулирования мощности.

Двигатели

с искровым зажиганием относятся к ДВС

с количественным регулированием,

мощность которых регулируется на

большей части режимов изменением

количества подаваемой в цилиндры

топливовоздушной смеси (ТВС).

Дизели

являются двигателями с качественным

регулированием, так как в них для

изменения мощности в практически

неизменное количество воздушного

заряда впрыскивается различное

количество топлива, что резко меняет

состав ТВС, т. е. относительное содержание

в ней топлива и воздуха.

Это

обстоятельство существенно влияет на

характер физикохимических процессов,

обеспечивающих преобразование энергии

топлива в механическую работу.

По

способу осуществления цикла различают

двухтактные и четырехтактные ДВС. Из

определения такта работы как совокупности

процессов, протекающих в цилиндре

двигателя при перемещении поршня между

верхней и нижней мертвыми

15

точками

(ВМТ и НМТ), следует, что в четырехтактном

ДВС рабочие процессы совершаются за

два оборота коленчатого вала, в

двухтактном — за один.

РАБОЧИЕ

ПРОЦЕССЫ ДВС

Характер

процессов, формирующих рабочий цикл

ДВС, зависит от принципов организации

газообмена, способа организации

смесеобразования (внешнее или внутреннее)

и воспламенения (от искры или от сжатия).

РАБОЧИЕ

ПРОЦЕССЫ ЧЕТЫРЕХТАКТНОГО КАРБЮРАТОРНОГО

ДВИГАТЕЛЯ

Рабочий

процесс двигателя принято анализировать

по индикаторной диаграмме,

представляющей собой зависимость

давления в цилиндре двигателя р

от переменного объема надпорш- невого

пространства V.

Индикаторная

диаграмма четырехтактного карбюраторного

двигателя приведена на рис. 1.3.

I

такт (впуск) реализуется при повороте

кривошипа от

О до

180°, чему соответствует изменение объема

надпоршневого пространства от Vc

(объем

камеры сгорания) при ср

=

0° (ВМТ) до У

а— К+ Vh

(полный

объем цилиндра) при <р

—180° (НМТ).

Объем

Vf,

называют

рабочим

объемом цилиндра.

В

действительном цикле понятия «такт»

и «процесс» не совпадают. Для лучшей

организации процессов газообмена

клапаны открываются до начала

соответствующего такта и закрываются

по его окончании.

Перед

началом впуска в

объеме

камеры сгорания Vc

находятся

продукты сгорания, оставшиеся от

предыдущего цикла, которые называются

остаточными

газами

(см. рис. 1.3). Заполнение цилиндра свежим

зарядом (линия га

на диаграмме) происходит из-за разрежения

в нем, создаваемого движущимся в сторону

НМТ поршнем.

Давление

ра

в конце тахта впуска (точка а)

определяется гидравлическими потерями

во впускном тракте, величина которых

зависит от скоростного и нагрузочного

режимов работы двигателя (от скорости

перемещения ТВС по впускному тракту и

от степени открытия дроссельной

заслонки). На режиме номинальной

мощности (дроссель открыт полностью,

и частота вращения коленчатого вала

равна номинальной) />д=(0,8...0,9)ро.

На

температуру Та

влияют теплообмен свежего заряда с

элементами двигателя, формирующими

впускную систему и камеру сгорания, и

его охлаждение за счет затрат теплоты

на испарение топлива, для компенсации

которых в карбюраторном двигателе

осуществляется специальный подогрев

ТВС во впускном трубо

16

проводе,

ОГ или горячей жидкостью из системы

охлаждения. Кроме того, температура

свежего заряда увеличивается вследствие

перемешивания его с горячими остаточными

газами.

На

номинальном режиме в карбюраторном

двигателе превалирует подогрев

свежего заряда и !Га=320...350

К.

II

такт работы двигателя (сжатие)

осуществляется при повороте кривошипа

на уголц>=

180...360° (линия ас

на диаграмме). На расчетные значения

параметров рабочего тела в конце сжатия

(точка с) в основном влияют их начальные

значения (ра,

Та)

и степень сжатия е, которая равна

отношению объемов Va

и

Vc,

т.

е, &=VajVc.

При

значениях г, характерных для современных

карбюраторных двигателей (е = 6,5...Ю), рс

=

0,9...1,5 МПа и Гс=550...750

К.

При

реализации действительного цикла

давление в конце такта сжатия, т. е. при

положении поршня в ВМТ, р'с

>рс;

р'

= (1,15...1,25)рс,

что является следствием повышения

давления в результате начавшегося

процесса сгорания (точка /—момент

искрового разряда в свече зажигания).

Угловой интервал от момента подачи

искры до прихода поршня в ВМТ называется

углом

опережения зажигания.

III

такт (<р = 360...540°) — такт расширения.

Во время этого такта работы двигателя

происходят сгорание основной доли

поданного в цилиндр топлива, расширение

рабочего тела и осуществляется полезная

работа.

Вблизи

ВМТ при повороте кривошипа на угол

^г=10...15°.

давление в цилиндре достигает максимума

рг—3,5...6,5

МПа и соответственно возрастает

температура рабочего тела до Гг=2400...2800

К Отношение X

— pjpc

называют

степенью

повышения давления.

Для

современных

карбюраторных двигателей Л=3,6...4,2.

По

завершении такта расширения РТ имеет

расчетные значения давления и

температуры, соответственно рЛ

=

0,35...0,5 МПа, Ть=

1400,.. 1700 К.

Следует

заметить, что в действительном цикле

процесс расширения заканчивается

раньше, чем поршень приходит в НМТ,

из-за раннего начала открытия выпускного

клапана.

IV

такт (ф = 540...720°) — такт выпуска —

осуществляется под некоторым

избыточным давлением рс—(1,05..Л,2)ро,

величина

которого зависит от гидравлических

потерь в выпускной системе.

Отработавшие газы покидают цилиндр с

ГГ=900...1Ю0

К.

При

термодинамическом расчете действительного

цикла карбюраторного двигателя

принимается допущение, что основная

доля теплоты при сгорании топлива

выделяется вблизи ВМТ, т. е. при условиях,

близких к условиям подвода теплоты при

постоянном объеме (F=const).

17

РАБОЧИЕ

ПРОЦЕССЫ ЧЕТЫРЕХТАКТНОГО ДИЗЕЛЯ

Типичная

индикаторная диаграмма четырехтактного

дизеля приведена на рис. 1.5. С целью

обеспечения достаточной температуры

для надежного самовоспламенения степень

сжатия в дизелях назначается много

большей, чем в карбюраторных двигателях:

£ —14...23.

За

первые 180° поворота кривошипа (<р =

0... 180°) реализуется такт впуска.

Процесс

наполнения цилиндров свежим зарядом

(в дизеле это воздух) и значения параметров

РТ в конце такта (точка а) определяются

следующими факторами:

гидравлические

потери во впускной системе дизеля

заметно меньше, чем в карбюраторном

двигателе (нет диффузора карбюратора

и дроссельной заслонки), и они не

изменяются при изменении нагрузки на

двигатель;

Щ

во впускной системе нет отвода теплоты

от свежего заряда при испарении

топлива ввиду отсутствия последнего

в свежем заряде дизеля, вследствие чего

отпадает необходимость в специальном

подогреве впускного трубопровода.

По

этой причине давление в точхе а

в дизеле больше, чем в двигателе

карбюраторном: рв=(0,85...0,92)ро.

Температура

Та

в дизеле несколько ниже, чем в

карбюраторных ДВС (7'а=310...350

К), в основном из-за того, что при больших

степенях сжатия к свежему заряду

подмешивается относительно меньшее

количество ОГ. имеющих более низкую

температуру. Особенностью такта сжатия

в дизеле (<р= 180...360е)

являются более высокие, чем в карбюраторном

двигателе, термодинамические

параметры рабочего тела в гонке с:

/?с

= 3,5...6,0 МПа, Гс=700...900

К, что объясняется в основном большей

величиной степени сжатия.

В

конце такта сжатия в камеру сгорания

начинают впрыскивать топливо. Угол,

на который повернется коленчатый вал

от момента начала впрыскивания топлива

до прихода поршня в ВМТ, называется

углом

опережения впрыскивания.

Вследствие

начинающегося еще до ВМТ процесса

сгорания давление в цилиндре р'^

превышает расчетное значение ре:

р'с=(105..Л,15)рс.

Если

в карбюраторном двигателе после подачи

искры процесс сгорания происходит

в условиях заранее подготовленной

достаточно однородной рабочей смеси,

то в дизеле ее подготовка происходит

за короткий интервал времени,

предшествующий сгоранию топлива от

начала подачи, при этом значительная

его часть впрыскивается в цилиндр

непосредственно в процессе сгорания.

Все это приводит к тому, что вблизи ВМТ

в дизеле сгорает существенно меньшая,

чем в карбюраторном ДВС, часть всего

подаваемого топлива и значительное

его количество горит после

18

ВМТ

при заметном увеличении объема

надпоршневого пространства. Поэтому

при идеализации действительного цикла

дизеля процесс сгорания имитируется

подводом части теплоты к РТ при

const,

а

другой части — при /7=const.

В

значительной мере следствием этого

является то, что степень повышения

давления к

—

1,4...2,2 меньше, чем аналогичная величина

в карбюраторном двигателе. Максимальное

давление цикла в дизеле и соответствующая

температура в точке z:

рг=6,0...10,0

МПа; Tz—1800...2300

К. Более низкие значения Тг

по сравнению с бензиновым двигателем

являются в основном следствием

большего значения коэффициента избытка

воздуха.

Расчетные

параметры РТ в конце такта расширения

(точка Ъ)

рь=0,2...0,4

МПа и Ть

—1000...

1200 К ниже, чем в карбюраторном двигателе

из-за более высокой степени сжатия и

соответственно большей степени

расширения продуктов сгорания.

Такт

выпуска (ср = 540...720°) каких-либо

принципиальных особенностей не имеет.

Давление в точке г

(конец такта выпуска), как и в случае

карбюраторного двигателя, определяется

величиной гидравлических потерь в

выпускной системе рг

= =

(1,05...1,2)/>о,

а температура РТ ниже, чем в карбюраторном

двигателе, 7).=700...900 К, что объясняется

более низкой температурой в конце

такта расширения Ть.

РАБОЧИЕ

ПРОЦЕССЫ ДВУХТАКТНОГО ДВС

Действительный

цикл двухтактного двигателя реализуется

за два перемещения поршня между ВМТ и

НМТ, что соответствует одному

обороту коленчатого вала.

Процессы

сжатия, сгорания и расширения в двух-

и

четырехтактных

двигателях принципиальных отличий не

имеют, и особенности рабочих процессов

этих двух типов двигателей заключаются

в различных способах организации

газообмена.

На

рис. 1.6 приведена схема двухтактного

двигателя.

Основу

его конструкции составляют

кривошипно-шатунный механизм 1,

продувочный нагнетатель 2,

выпускное 3

и продувочное 4

окна. Здесь же приведена его индикаторная

диаграмма.

Первый

такт (<р = 0...180°) состоит из следующих

процессов: c'z

—

часть процесса сгорания; zl

—

процесс расширения. Точка 1

индикаторной диаграммы соответствует

началу открытия поршнем выпускного

окна 3,

после чего начинается свободное

истечение ОГ. При дальнейшем движении

поршня в сторону НМТ он открывает

продувочное окно 4

(точка

диаграммы),

после чего вплоть до достижения НМТ

(точка а

диаграммы) через продувочное и выпускное

окна осуществляется продувка цилиндра

свежим зарядом, а давление

19

Рис.

1.6. Схема и индикаторная диаграмма

двухтактного двигателя

Рис.

1.7. Энергетический баладс ДВС

в

цилиндре устанавливается на уровне

давления р„

создаваемого нагнетателем (Рх>Ро)-

Продувка

продолжается и в начале второго такта

работы двигателя (q>=

180...360°)

при движении поршня вверх до полного

перекрытия поршнем продувочного окна

(точка 3).

После этого вплоть до полного закрытия

выпускного окна осуществляется

вытеснение части заряда, находящегося

в надпоршневом про

20

странстве

(точка 4).

Далее следует процесс сжатия 4f,

в

конце которого (точка f)

в

карбюраторном двигателе подается

электрическая искра, в дизеле

начинается впрыскивание топлива и

происходит процесс сгорания.

Отличительной

особенностью двухтактного двигателя

является то, что не весь рабочий

объем цилиндра Vh

используется

для расширения; часть его V„,

называемая

потерянным

объемом, используется

для организации процессов газообмена.

Отношение Ч>

= VJ

V/,

называется долей

потерянного объема,

и в зависимости от схемы продувки

<р=0,1...0,28. В связи с этим в двухтактных

двигателях различают степени сжатия:

действительную ед=

(К+УО/Vc

и

геометрическую e=(Ve

+ Vh)jVc.

Здесь

V'h-

Vh-

Va

объем

цилиндра, используемый для расширения

рабочего тела. Очевидно, что е>ед.

ЭНЕРГЕТИЧЕСКИЙ

БАЛАНС И ЭКОНОМИКОЭНЕРГЕТИЧЕСКИЕ

ПОКАЗАТЕЛИ ДВС

Энергетический

баланс, приведенный на рис. 1.7, показывает,

как энергия, которая могла бы выделиться

при полном сгорании всего поданного в

цилиндр двигателя топлива за цикл его

работы Ql,

разделяется

на полезную (эффективную) работу Д. и

на основные виды потерь (тепловые Quot

и

механические QM):

Q1

= Le+QnoT+QM.

Если

при совершении одного цикла двигателя

в цилиндр подается дД

топлива, то Qx~qsHK}

где

Ни—

низшая теплота сгорания.

Часть

теплоты Qx

идет

на совершение индикаторной работы

цикла Lu

которая

представляет собой избыточную работу,

получаемую за такты сжатия и расширения

(рис. 1.8):

Lt=Lp-|LJ.

В

соответствии с этим Lt

представляется

на индикаторной диаграмме заштрихованной

площадью.

На

практике в качестве показателя

работоспособности цикла используется

не индикаторная работа, которая

определяется не только совершенством

организации рабочих процессов, но и

размерностью двигателя, а удельный

показатель ph

представляющий

собой индикаторную работу цикла,

снимаемую с единицы рабочего объема

Pi=L,IVh,

который

имеет размерность давления и называется

средним

индикаторным давлением.

Экономичность

действительного цикла оценивается

индикаторным КПД, показывающим,

какая доля теплоты, введенной в цикл с

топливом 01,

преобразуется в индикаторную работу

21

Рис.

1.8. К определению индикаторной работы

цикла

rji^LJQ^

Этот

показатель характеризует уровень

тепловых потерь в двигателе и с

учетом того, что L,

= —

Qxr,

1

—

бпот/6l

=

1

-

(божл + бог + Qjk)!Q

1

■

Таким

образом, возрастание любого вида потерь

теплоты, будь то потери теплоты при

теплообмене заряда с элементами,

формирующими внутрицилиндровое

пространство Qaia

(потери

в окружающую среду, в основном в систему

охлаждения), или потери теплоты,

аккумулированной рабочим- телом,

покидающим цилиндр в процессе выпуска

Qm

(потери

с отработавшими газами), либо потери,

связанные с неполным сгоранием поданного

в цилиндр топлива QHC

(потери

теплоты из-за неполноты сгорания),

вызывает уменьшение tjr

Индикаторная

работа, получаемая за 1 с, называется

индикаторной

мощностью N;=Lilta.

Здесь

/д

— время реализации одного рабочего

цикла. Если частота вращения коленчатого

вала двигателя п,

мин"1,

то величина обратная (1/и) — время одного

оборота в минутах и 60/и — в секундах. В

этом случае /в=(60/п)

0,5т, где г — коэффициент тактносги,

равный двум для двух- и четырем для

четырехтактных двигателей. С учетом

того, что Li=PiVh,

при

количестве цилиндров двигателя, равном

i,

мощность

Nt

(кВт)

равна

Nt=PlniVHl(

30т). (1.1)

Для

оценки экономичности двигателя большее

практическое применение получил

параметр, называемый удельным

индикатор

21

ным

расходом топлива gh

показывающий,

какое количество топлива расходует

двигатель на производство единицы

индикаторной работы:

'St—-г- (L2>

Ц

Величина

gt

обычно

выражается в г/(кВт • ч), поэтому в

числителе уравнения (1.2) расход

топлива задают в размерности

GT

кг/ч,

а в знаменателе — кВт, вследствие чего

gt=—

103.

Индикаторная

работа частично идет на преодоление

внешней нагрузки (т. е. применительно

к транспортным средствам передается

на трансмиссию), где совершает полезную

работу Д., и на преодоление потерь внутри

двигателя (механические или внутренние

потери) L^,

состоящие

из потерь работы на трение Ljp,

на

реализацию процессов газообмена L^,*,

на

привод вспомогательных агрегатов

и механизмов L,

(масляный

и водяной насосы, топливоподающая

аппаратура дизелей и т. д.).

Уровень

механических потерь в двигателе

оценивается механическим КПД rfM,

показывающим,

какая доля индикаторной работы

преобразуется в эффективную г\ы=LJLh

или

с

учетом

того, что Lt=Li—Lbm,

Соответственно

совокупные потери в двигателе оцениваются

эффективным КПД, показывающим, какая

доля

теплоты, введенной

с топливом, преобразуется в эффективную

работу

>/е

= Le/Ql

=

LfbJQl

= (1.3)

Ne=PeniVhl(

30т). (1.4)

Здесь

Ре—LJ

Vh

— среднее

эффективное давление (параметр,

аналогичный

р,).

Эффективный крутящий момент двигателя

Мх

пропорционален рс,

т. е. MI=pciVhl(m)

= cpe.

Общепринятым

для оценки экономичности двигателя

является параметр, называемый

удельным

эффективным расходом топлива g„

показывающий,

какое количество топлива расходуется

на производство единицы

эффективной работы:

ge=G?IN'.

103. (1.5)

“Потери

на газообмен могли бы быть учтены как

отрицательная часть работы цикла,

пропорциональная площади bra

на

диаграмме рис!. 1.9. Однако в этом случае

неправомочно было бы сравнивать щ

с щ

соответствующего термодинамического

цикла в силу отсутствия в последнем

процессов газообмена.

23

Все

одноименные индикаторные и эффективные

показатели связаны между собой

механическим КПД:

Чм

=

LJLi

= NJNj—Pi;JPi=gilge-

Значения

индикаторных и эффективных показателей

современных двигателей транспортных

машин приведены в табл. 4.1 и 4.2.

ЛИТРОВАЯ

МОЩНОСТЬ И МЕТОДЫ ФОРСИРОВАНИЯ

ДВИГАТЕЛЕЙ

Литровой

мощностью

называют номинальную эффективную

мощность, снимаемую с единицы рабочего

объема двигателя:

Na=Ne/m=psnlQ0t)- (1.6)

Чем

выше литровая мощность, тем меньше

рабочий объем и соответственно меньшие

габариты и массу имеет двигатель при

одинаковой номинальной мощности.

По

литровой мощности оценивают степень

форсированно- сти. Двигатели, имеющие

высокие значения Nm

называют

форсированными.

Комплекс

технических мероприятий, способствующих

повышению литровой мощности, называют

форсированием

двигателя.

Возможные

способы

форсирования

двигателей следуют из выражения (1.6);

Nn

увеличивается

с увеличением номинальной частоты

вращения п,

среднего эффективного давления ре

или при применении двухтактного рабочего

процесса.

Увеличение

литровой мощности посредством повышен'

и широко используется в

карбюраторных двигателях,

для с

временных

моделей которых п

достигает 6500 мин-1

и выше.

Дизели

грузовых автомобилей, как правило,

имеют номинальную частоту вращения,

не превышающую 2600 мин-1.

По

этой причине литровая мощность дизелей

без наддува находится в пределах от 12

до 15 кВт/л и существенно уступает

аналогичному показателю карбюраторных

двигателей, имеющих АГЛ=20...50

кВт/л.

Однако

в настоящее время в ряде конструкций

дизелей легковых автомобилей

трудности форсирования их по частоте

вращения удается преодолеть.

Появляется все большее количество

дизелей с номинальной частотой вращения

« = 4500...5500 мин-1

и литровой мощностью до 20 кВт/л.

Для

дизелей форсирование по частоте вращения

менее характерно, чем для двигателей

карбюраторных, для которых этот способ

повышения литровой мощности является

одним из основных.

Как

следует из анализа зависимости (1.6), при

переходе

24

с

четырехтактного рабочего цикла на

двухтактный литровая

мощность должна

увеличиваться в два раза.

В

действительности же при этом Nn

увеличивается

всего

лишь в 1,5... 1,7 раза вследствие

использования лишь части рабо-

чего

объема на процессы газообмена и снижения

качества очист-

ки и наполнения

цилиндров, а также в результате

дополнитель-

ных затрат энергии на

привод продувочного насоса.

Большая

(на 50...70%) литровая мощность —

существенное

достоинство двухтактного

двигателя. Однако недоиспользование

части

рабочего объема цилиндра

для получения индикаторной

работы

приводит к тому, что они имеют заметно

более низкие

энергоэкономические

показатели, чем аналогичные четырехтакт-

ные

двигатели.

К

недостаткам двухтактных ДВС следует

отнести сравните-

льно большую

тепловую напряженность элементов

цилиндропо-

ршневой группы из-за

более кратковременного протекания

про-

цессов газообмена и, следовательно,

меньшего теплоотвода от

деталей,

формирующих камеру сгорания, а также

большего теп-

лоподвода к ним в

единицу времени, что объясняется вдвое

более

частым следованием процессов

сгорания.

Большим

недостатком двухтактных карбюраторных

двига-

телей является потеря части

горючей смеси в период продувки

цилиндра,

что значительно снижает их экономичность.

Особое

место в ряду мероприятий, направленных

на повы-

шение литровой мощности,

занимает форсирование двигателей

по

среднему эффективному давлению рс.

Однако

существенного увеличения N„

путем

повышения

рс

удается достигнуть лишь при увеличении

тепловой нагружен-

ное™ рабочего

цикла из-за подвода к рабочему телу

большего

количества теплоты.

Необходимая

для этого подача в цилиндр большего

количе-

ства топлива (возрастание

цикловой

подачи

<7д)

требует для его полного

сжигания и

большего количества оки-

слителя.

На практике это реализуется

путем

увеличения количества свежего

заряда,

нагнетаемого в цилиндр

дви-

гателя под давлением.

Этот

способ носит название над-

дува

двигателя.

При этом ре

возраста-

ет практически пропорционально

уве-

личению плотности свежего

заряда.

На

рис. 1.9 изображена схема

двигателя

с наддувом и механическим

приводом

компрессора от коленчато-

го

вала.

Рис.

1.9. Схема наддува двигателя с приводным

компрессором

25

2

or

Одним

из недоста-

тков такой системы

наддува

является суще-

ственное снижение

эко-

номичности двигателя,

обусловленное

необхо-

димостью затрат энер-

гии

на привод компрес-

сора.

Рис.

1.10. Схема турбонаддува

Наибольшее

рас-

пространение в практи-

ке

современного двига-

телестроения

получил

газотурбинный

наддув,

схема

которого приве-

дена на рис. 1.10.

Здесь

для привода

центробежного

компрессора 1

используется энергия ОГ, срабатываемая

в газовой турбине 2,

конструктивно объединенной с компрессором

в единый агрегат, который называют

турбокомпрессором

(ТК).

Поскольку

при газотурбинном наддуве отсутствует

механическая связь агрегата наддува

с коленчатым валом двигателя, применение

ТК

заметно

ухудшает тяговые характеристики и

приемистость двигателя. Это связано

с инерционностью системы роторов ТК,

а также с уменьшением энергии отработавших

газов при малых нагрузках, в связи с

чем, особенно в начале разгона, не

обеспечивается подача в цилиндр нужного

количества свежего заряда. Для преодоления

этих

недостатков нередко возникает

необходимость использования

комбинированного

наддува.

Система комбинированного наддува

выполняется в различных конструктивных

вариантах и обычно представляет собой

определенные комбинации наддува с

приводным компрессором и газотурбинного

наддува.

Для

повышения плотности свежего заряда,

подаваемого в цилиндры двигателя, в

ряде случаев используются колебательные

явления в системах газообмена (пульсации

РТ в системе впуска и выпуска), являющиеся

результатом цикличности следования

процессов газообмена в цилиндре.

Если,

например, задать впускному патрубку

такие конструктивные параметры (в

основном длину и площадь проходного

сечения), чтобы перед закрытием впускного

клапана около него была волна сжатия,

то масса поступающего в цилиндр заряда

увеличивается.

Аналогичный

эффект можно получить, «настроив»

выпускной трубопровод так, чтобы

при открытом выпускном клапане вблизи

него была волна разрежения. В результате

этого улучшит

26

ся

очистка цилиндров и в него поступит

большее количество свежего заряда.

При

правильном выборе геометрических

параметров систем газообмена в отдельных

случаях с помощью динамического наддува

становится возможным увеличить

эффективную мощность двигателя на

15...25%.

При

использовании наддува увеличивается

механическая и тепловая напряженность

элементов, формирующих камеру сгорания,

что является одним из основных факторов,

ограничивающих возможное увеличение

плотности свежего заряда, поступающего

в цилиндр. Поэтому при конструировании

двигателей с наддувом и выборе величины

давления на выходе из компрессора

р'х

необходимо учитывать возможные

последствия роста механических и

тепловых нагрузок на его элементы.

По

величине создаваемого на входе в цилиндр

дизеля давления рж

(или степени повышения давления nT=pJp0)

различают

наддув низкий ят<

1,5, средний яж>

1,5...2,0 и высокий яж>2,0.

При этом эффективная мощность двигателя

увеличивается соответственно на

20...30, 40...50 и более 50%.

Применение

наддува в двигателях с искровым

зажиганием требует принятия специальных

мер по предотвращению нарушения

процесса сгорания, называемого детонацией

(см. п.3.3.1 и 3.4.4). Это обстоятельство, а

также более высокая тепловая напряженность

лопаток турбины из-за большей температуры

ОГ существенно усложняют практические

возможности использования наддува

в двигателях данного типа.

ПОКАЗАТЕЛИ

НАПРЯЖЕННОСТИ, МАССОГАБАРИТНЫЕ И

ЭКОЛОГИЧЕСКИЕ

Для

оценки эффективности работы и совершенства

конструкции двигателей используется

система показателей, характеризующих

различные свойства и качества ДВС.

Ранее

уже анализировались показатели,

относящиеся к категории

экономико-энергетических (ge,

ре,

rje),

по

которым оценивается совершенство

организации рабочих процессов и

конструкции с точки зрения экономичности

(?/,, qt)

и

работоспособности (pi),

а

также уровень энергетических затрат

на собственные нужды двигателя (рм,

Т]ы).

Большое

значение для оценки надежности и

долговечности двигателя имеют показатели,

характеризующие тепловую и динамическую

напряженность его конструкции.

Основным

показателем является средняя скорость

поршня ca—SnJ30,

м/с, где S

—

ход поршня, м; и — частота вращения

коленчатого вала, мин-1.

Этот параметр оценивает механическую

напряженность, так как определяет

уровень нагруженности дета

27

лей

двигателя инерционными силами,

пропорциональными сш

а также косвенно характеризует износ

сопряженных элементов.

Параметром,

определяющим комплексную напряженность

(тепловую и механическую), является

поршневая мощность (кВт/дм2)

Na=N'/(iFJ.

JVn

представляет

собой эффективную мощность, приходящуюся

на единицу площади всех поршней. Этот

параметр тесно связан с литровой

мощностью двигателя, так как с учетом

того, что iFa=iVkfS,

Ne=N„S.

После

подстановки в эту зависимость выражения

(1.6), определяющего Nn,

получим

Ns

=

PzЈ\ij

г.

Здесь

ре

характеризует тепловую и механическую,

а са

— динамическую напряженность

конструкции двигателя.

В

группу массогабаритных показателей

входит удельная

масса

(кг/кВт), gy=MwINc,

представляющая

собой массу сухого двигателя Л/да,

отнесенную к его номинальной эффективной

мощности, а также литровая

масса

(кг/л)

g„=MJ(iVh).

Эти

показатели

связаны между собой через литровую

мощность: gN—g„/Nn.

При

одинаковом рабочем объеме g„

у

дизелей больше, чем у карбюраторных

двигателей, в основном из-за большей

массы элементов конструкции вследсгше

более высокой их

тепловой,

механической и динамической напряженности.

Учитывая, что дизели без наддува,

как правило, имеют меньшую N„,

для

них характерны большие, чем в

двигателях с искровым зажиганием,

значения удельной массы.

Характерные

значения массогабаритных показателей

и параметров тепловой, механической

и динамической напряженности конструкции

основных типов транспортных двигателей

приведены в табл. 1.1.

Таблица

1.1

Тип ДВС |

|

Параметры |

|

|

|

сп, м/с |

Na, кВт/дм1 |

«л. яф |

ftf. п-/гВт |

Карбюратор ный |

8...6 |

22...41 |

50...120 |

1.4...7 |

Дизель (без наддува) |

9...12 |

11...19 |

30...15С |

2,8... 10 |

28

Для дизелей с наддувом эти показатели в значительной мере варьируются в зависимости от яж и могут быть ориентировочно оценены по следующим эмпирическим зависимостям (при 1,5 <

<7^ <2,5): £*„)————, grm———■-■ Здесь параметры с индексом яж—0,5 п,—0,5

«н» относятся к модификации двигателей с наддувом.

Особое положение в системе показателей ДВС занимают экологические показатели, которые характеризуют наличие в отработавших газах токсических компонентов, а также излучение звуковой энергии в окружающее пространство. Если уровень экономико-энергетических и массогабаритных показателей определяется в основном техническими, экономическими, а часто и конъюнктурными соображениями, то экологические показатели ДВС жестко регламентируются соответствующими государственными и международными стандартами и правилами (см. гл. 6).

ПОНЯТИЕ О ХАРАКТЕРИСТИКАХ

И ЭКСПЛУАТАЦИОННЫХ РЕЖИМАХ РАБОТЫ ДВИГАТЕЛЕЙ

Транспортные двигатели эксплуатируются в условиях, требующих изменения в широких пределах скоростного и нагрузочного режимов работы. Для оценки эффективности функционирования ДВС при его работе на различных режимах и при различных значениях регулировочных параметров служат характеристики двигателя.

Характеристикой ДВС называется зависимость (как правило, графическая) показателей двигателя от режима работы или от параметров, связанных с регулировкой его основных систем.

Режимы работы двигателя определяются нагрузкой р„ Ne и частотой вращения коленчатого вала я.

Характеристики, представляющие собой зависимость показателей работы двигателей от частоты вращения при неизменном положении органа управления (дроссельной заслонкой — для карбюраторного двигателя с искровым зажиганием, регулятором — для дизеля), называют скоростными.

Если положение органа управления соответствует максимальной подаче топлива или горючей смеси, то такая скоростная характеристика носит название внешней.

Характеристику, полученную при работе двигателя с любым постоянным промежуточным положением органа регулирования, называют частичной скоростной характеристикой.

Внешняя скоростная характеристика двигателя позволяет определить его предельные мощностные показатели и оценить экономичность на полных нагрузках. Эта характеристика является паспортной для большинства транспортных двигателей.

29

Нагрузочной

характеристикой

называется зависимость пока-

зателей

двигателя от рс

(или Ne)

при

фиксированной частоте

вращения

коленчатого вала. По ней определяется

предельная для

данной частоты

вращения мощность, а также оценивается

эконо-

мичность работы двигателя

при различных нагрузках.

Помимо

этих характеристик для поршневого ДВС

на прак-

тике широко используются

так называемые регулировочные

хара-

ктеристики,

представляющие собой зависимости

показателей ра-

боты двигателя от

регулируемого параметра (например,

коэф-

фициента избытка воздуха, угла

опережения зажигания, угла

опережения

впрыскивания топлива и т. д.). Данные

характеристи-

ки используются для

определения оптимальных параметров

ра-

боты систем топливоподачи и

зажигания.

На

рис. 1.11 схематичес-

ки показано поле

нагрузоч-

ных и скоростных режимов

работы

автомобильного

двигателя. Выше оси

абсцисс

расположена область актив-

ных

режимов работы двига-

теля (А). На

этих режимах

работа двигателя

положите-

льна. Сверху область

огра-

ничена кривой максималь-

ного

крутящего момента по

внешней

скоростной харак-

теристике 1\

справа — регу-

ляторной ветвью или

вет-

вью снижения крутящего

момента

при частоте враще-

ния

выше номинальной 2;

слева — минимальной устойчивой

ча-

стотой вращения вала при данной

нагрузке 3.

Точки,

лежащие на оси абсцисс, соответствуют

режиму холостого хода, начиная от

минимальной

частоты вращения вала на холостом ходу

(4)

и заканчивая так называемой разносной

частотой вращения холостого хода (5)

или максимальной частотой вращения

при работе с регулятором.

Ниже

линии

абсцисс расположены пассивные режимы

работы двигателя. В этой зоне,

ограниченной снизу кривой момента,

необходимого для проворачивания

неработающего двигателя, двигатель

работает в режиме выбега или на

принудительном холостом ходу (ПХХ), т.

е. при торможении автомобиля двигателем

.

В

реальной эксплуатации многие транспортные

установки работают значительное время

в условиях неустановившихся (переходных)

режимов работы, когда показатели и

тепловое состо

Рис.

1.11. Поле нагрузочных и скоростных

режимов работы автомобильного

двигателя

30

яние

двигателя изменяются во времени. Это

имеет место при разгоне и торможении

транспортного средства двигателем,

при изменении нагрузки и частоты

вращения и т. д. Доля переходных режимов

может быть меньшей или большей в

зависимости от технологического цикла

и условий эксплуатации.

В

силу особенностей рабочих процессов

двигателя и отдельных его систем на

неустановившихся режимах показатели

ДВС могут отличаться от полученных на

установившихся режимах. Поэтому в ряде

случаев анализ работы двигателя только

по скоростным и нагрузочным характеристикам

может оказаться не адекватным условиям

реальной эксплуатации.

Для

конкретной категории транспортных

средств, на которых используется

данный двигатель, можно выделить

совокупность наиболее характерных

режимов его работы. Так, например, для

ДВС, используемых на автомобилях,

осуществляющих городские перевозки,

характерны относительно большие периоды

работы на режимах разгона, торможения

двигателем, холостого хода и на частичных

нагрузках. В то же время двигатели

автомобилей, предназначенных для

междугородных перевозок, большой период

эксплуатации работают на установившихся

режимах, близких к режиму номинальной

мощности.