- •Содержание

- •1. Организационная часть

- •Организация рабочего места

- •2. Технологическая часть

- •2.1 Выбор сварочного оборудования

- •2.2 Подготовка метала под сварку

- •2.3 Выбор методов сварки

- •2.4 Выбор режима сварки

- •2.5 Техника сварки конструкции

- •2.6 Анализ конструкции изделия

- •2.7 Контроль качества сварки

- •2.8 Экономические расчеты

- •3.Техника безопасности при проведении сварочных работ

- •4. Вывод

- •5. Литература

2.6 Анализ конструкции изделия

2.7 Контроль качества сварки

Качество — это степень удовлетворения заказчика свойствами изделия или предоставленными ему услугами. Качество — понятие многогранное. Нельзя сказать по какому-то одному частному показателю о качестве в целом. Качество сварки определяется уровнем дефектов при сварке, зависит от особенностей протекания технологического процесса и включает в себя ряд единичных показателей (рис. 2. 54):

-структуру, твердость и другие механические показатели сварного шва;

-наличие в сварном шве внутренних дефектов (поры, трещины, шлаковые включения и т.д.);

-геометрические размеры шва;

-эстетические показатели;

-коробления и структурных изменений в свариваемых деталях;

-свойств переходной зоны (наличие трещин, крупнозернистости, закалочных явлений);

-усталостную прочность и долговечность;

-коррозийную стойкость сварного шва;

-экономические показатели.

Качество сварки зависит от многих технологических факторов: сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы), режимы сварки (сила тока, напряжение), материалы свариваемых деталей и качество их подготовки перед сваркой, профессионально-личностный уровень сварщика (квалификация, отношение к работе, дисциплина труда), условия труда, охрана труда и т.д.

Контроль может и должен быть предварительным (контроль электродов, флюсов, оборудования, режимов работы и т.д.) и окончательным (оценка качества сварного шва). Первый вид контроля является основой для высокого качества сварки, т.к. создает предпосылки для качественного выполнения работ, а второй, фиксирует достигнутые результаты технологического процесса.

Контролерами являются все участники технологического процесса:

инженеры-механики ОГМ — контролирует состояние оборудования;

инженеры-технологи ОГТ — контролирует выполнение технологического процесса;

работники ОТК — контролирует все стадии технологического процесса и выполняют заключительный контроль;

сварщик - обеспечивает и непрерывно контролирует качество сварки.

Дефекты приводят к уменьшению прочности сварного шва, к нарушению герметичности соединения и к снижению эксплуатационной надежности конструкции.

Дефекты могут быть:

-явными (непровары, пережоги,…) и скрытыми (внутренние трещины и поры, структурные изменения,…);

-исправимыми и неисправимыми.

Простейшие испытания сварных швов на герметичность проводятся гидравлическими и пневматическими методами, а так же с помощью керосиновой пробы.

При гидравлических испытаниях систем отопления, водопровода создается давление в 1,5 раза превышающее рабочее давление и проводится выдержка в течение и 5 минут. При наличии утечек воды или отпотевании отдельных участков производится устранение дефекта (вырубка и проварка).

При пневматических испытаниях сосуд опускают в воду или смачивают швы мыльной пеной и создают в нем избыточное давление, а по наличию газовых пузырьков в воде (пене) судят о наличии дефектов. Эффективна проверка керосином сосудов, работающие при низких давлениях. Одну сторону шва закрашивают мелом, а вторую смачивают керосином. Появление темных керосиновых пятен на меловом покрытии говорит о наличии трещин.

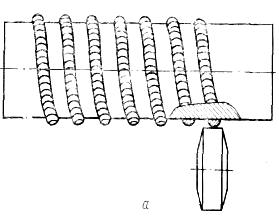

Сварку выполняют на столе. Швы заваривают в нижнем положении. Угол наклона электрода равен 15°-20°. колебательные движения электродом - зигзагообразные. Швы выполняют за один слой, так как толщина листа 3 мм. Швы заваривают в следующем порядке:

Контроль сварных швов.

Швы подготавливают к контролю отбивая шлак и зачищая их на расстоянии 20 мм в каждую сторону от шва. Шлак отбивают молоточком. Швы зачищают щеткой по металлу.

Возможные дефекты:

Если электроды плохо просушены, то на металле будет пористость. Если маленькая сила тока, то возможен непровар, если большая сила тока, то - прожог. Если образовался кратер, подрез, наплыв или неравномерная ширина шва, то это вследствие низкой квалификации сварщика.

Чтобы убрать поры их срезают и проваривают заново. Непровар или прожог исправляют, повторно проваривая шов. Кратеры и подрезы устраняют, зачищая их, и заваривают заново. Наплывы удаляют, срезая их.