- •1.Основные понятия и определения и задачи статики

- •2.Аксиомы статики

- •4.Напряжение как мера внутренних сил.

- •5.Напряженно-деформированное состояние. Внутренние факторы.

- •7.Перемещения и деформации.

- •8.Число степеней свободы(чсс) механизма. Подвижность механизма.

- •11.Cложение пссс .Геометрическое условие равновесия пссс.

- •12.Расчет на прочность стержней при растяжении-сжатии.

- •13. Продольная и попереч. Деформации. Закон Гука (при сжатии). Модуль упругости. Коэффициент Пуассона. Жесткость бруса.

- •14. Конструктивно-функциональная классификация механизмов.

- •15. Профильные соединения.

- •16. Определение равнодействующей системы сходящихся сил методом проекций

- •17. Виды прочностных расчетов

- •18. Общие сведения о передачах.

- •19/20 Кручение прямого бруса круглого сечения. Построение эпюр крутящих моментов.

- •21. Геометрический расчёт эвольвентных прямозубч цилиндрич передач

- •22. Шпоночные соединения

- •23.Пара сил. Момент пары сил

- •24.Дифференциальные зависимости при изгибе

- •25.Сложение пар сил. Условие равновесия пар.

- •26. Построение эпюр изгибающих моментов и поперечных сил.

- •27. Основные механические характеристики материалов. Статические испытания на растяжение.

- •30.Перемещения при изгибе.Расчёт балок на жёсткость при изгибе

- •31. Теория механизмов

- •32. Условия прочности, коэффициент запаса прочности, допускаемые напряжения.

- •33.Общие сведения о методах изготовления зубчатых колёс

- •34.Балки. Виды реакций. Балочные системы. Разновидности опор и виды нагрузок.

- •35.Определение усилий в стержнях по методу Риттера.

- •38.Чистый сдвиг

- •39.Передаточное отношение

- •40.Условие прочности при изгибе

- •41.Теория мех-ов и машин.2)Структура механизмов. Основные определения.

- •43Приведение к точке плоской сис-мы произвольно расположенных сил. Теорема Вариньона

- •44.Устойчивость сжатых элементов конструкции. Критическая сила.

- •45.Уравнения равновесия и их различные форма

32. Условия прочности, коэффициент запаса прочности, допускаемые напряжения.

Конструкционные материалы можно разделить на 3 группы:

*пластинчатые

*хрупкопластинчатые

*хрупкие.

Механические испытания материалов позволяют определить не напряжения, при которых образец из данного материала разрушается илив нём возникают заметные пластинчатые деформации. Эти напряжения называются предельными(опасными). Отношение к пред. Напряжения к наиболее расчётному напряжению, возникающему в элементе конструкции при эксплуатационной нагрузке и называется коэффициентом запаса прочности:

n>1

n

– устанавливаемое значение min

необходимого запаса прочности

n>1

n

– устанавливаемое значение min

необходимого запаса прочности

[n] – нормативный, требуемый запас прочности

Прочность элемента конструкции считается обеспеченой, если его расчётный коэф. Запаса проч-ти не ниже требуемого: n=>[n] -условие прочности

[

[ ]-

допускаемое напряжение

]-

допускаемое напряжение

Если

предельное и допускаемое напряж при

растяжении/сжатии различны, то их

обозначения – [ ]

[

]

[ ]

]

Пользуясь понятием допускаемых напряжений можно сказать, что проч-ть конструкции обеспечивается, если возникает в ней наиб напряж, не превышающих напряж

[ ] => max условие прочности

Существует 3 категории напряжения:

Предельные(опасные) при достижении кот появляются признаки непосред. разрущения. Эти напряж зависят от св-в материала и вида деформации

Допускаемые, кот можно допустить в расчётах конструкций из условий надёжности и долговечности. Они зависят от св-в, ида деформаций и требуем. Коэф. Запаса проч-ти

Расчётные, кот возникают подд действием приложенных нагрузок. Зависят от действия нагрузок и их размеров.

13.Основные геометрические параметры цилиндрической зубчатой передачи

Межосевое расстояние и угол зацепления. В общем случае

определяют

по формуле

![]()

где a = 0,5 (d1 + d2) – делительное межосевое расстояние;

![]() -

делительный угол профиля в торцовом

сечении;

-

делительный угол профиля в торцовом

сечении;

αtw – угол зацепления.

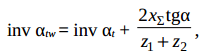

При заданном суммарном коэффициенте смещения для определения αtw

используют

зависимость

![]()

![]() -

суммарный коэффициент смещения;

-

суммарный коэффициент смещения;

Нулевой называют передачу, у которой x Σ = 0.

Косозубые

передачи обычно выполняют нулевыми. В

этом случае

![]()

Передаточное число. Это отношение числа зубьев колеса к числу

зубьев

шестерни

.

В понижающих передачах передаточное

число совпадает с передаточным

отношением, по модулю равным отношению

.

В понижающих передачах передаточное

число совпадает с передаточным

отношением, по модулю равным отношению

угловых

скоростей зубчатых колес, и потому

![]() .

.

Ширина зубчатых колес. Для большего колеса ширину зубчатого

венца

вычисляют по формуле

![]() ,

где

,

где

![]() - коэффициент ширины зубчатого венца.

- коэффициент ширины зубчатого венца.

Величину ψba выбирают с учетом схемы расположения и типа зубчатых

колес: ψba = 0.315…0.5 - при симметричном расположении передачи

относительно опор; ψba = 0.25…0.4 - при несимметричном; ψba = 0.4…0.63 -

для шевронных и раздвоенных косозубых передач. Стандартные значения ψba

для редукторов: 0.16; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0.

Ширину зубчатого венца шестерни принимают на 2…5 мм больше bw2

для компенсации осевого смещения зубчатых колес из-за неточностей

сборки.

Диаметры окружностей зубчатых колес.

Делительные окружности d1 = mz1/cos β, d2 = mz2/cos β,

где β – делительный угол наклона зуба.

Основные окружности db1 = d1 cos α, db2 = d2 cos α .

Начальные

окружности

![]() .

.

Окружности вершин и впадин зубьев:

daj = dj + 2m(1+ xj - Δy );

dfj = dj 2m(1.25 - xj),

где j = 1 для шестерни, j = 2 для колеса; xj – коэффициенты смещения;

Δy

- коэффициент уравнительного смещения,

Δy = x Σ -

![]()

Часть зуба, расположенную между окружностью вершин зубьев и

делительной окружностью, называют головкой зуба и обозначают ha Часть

зуба, расположенную между окружностью впадин зубьев и делительной

окружностью, называют ножкой зуба и обозначают hf. Для нулевых передач

ha = m, hf = 1,25 m.

Коэффициенты смещения. Смещение инструмента при нарезании

зубчатых колес производят для повышения прочности и износостойкостизубьев, а также для улучшения качественных показателей зацепления. Если

число зубьев колеса z<zmin, то при отсутствии смещения происходит

подрезание профиля зуба у его основания. Здесь zmin минимальное число

зубьев колеса без смещения, при котором не происходит подрезание. В

случае нарезания зубьев реечным инструментом для прямозубых передач

zmin=17,

для косозубых передач определяется по

формуле zmin=![]() .

Для

.

Для

исключения подрезания при z<zmin коэффициент смещения должен

удовлетворять

условию x ≥ 1 -![]() .

.

Коэффициенты перекрытия. Важной характеристикой качества

зацепления является коэффициент торцевого перекрытия εα, равный

отношению угла поворота зуба в процессе зацепления к угловому шагу 2π/z.

В прямозубых передачах должно выполняться условие εα>1.1. Величину εα

определяют

по формуле

![]() ,

,

где

pbt – основной окружной шаг, αai = arccos![]() .

.

В косозубых передачах вводится понятие коэффициента осевого

перекрытия

![]()

где px – осевой шаг зубьев; bw – ширина зубчатого венца.

Суммарный коэффициент перекрытия

εν = εα + εβ.

При проектировании косозубых передач рекомендуется подбирать такое

сочетание параметров, при котором выполняется условие εβ>1.1.

Точность зубчатых передач

Различают следующие основные показатели точности зубчатых

передач.

1. Кинематическая точность – характеризует наибольшую

погрешностью передаточного отношения или полную погрешность

угла поворота зубчатого колеса в пределах одного оборота.

2. Плавность работы – характеризует многократно повторяющиеся

циклические ошибки передаточного отношения или угла поворота

зубчатого колеса в пределах одного оборота.

3. Пятно контакта зубьев – характеризует распределение нагрузки по

длине зубьев, существенно влияет на работоспособность силовых

передач.