Расчет режимов резания при долблении

Режимы резания при долблении рассчитываются аналогично токарным работам, но при введении коэффициента Ку=0,6, учитывающего ударную нагрузку. Подачи при черновой и чистовой обработке выбирать по таб.1. Подачи заведомо снижены, учитывая недостаточную жесткость системы и высокую вероятность возникновения вибраций при резании. При чистовой обработке радиус при вершине резца выбирать не меньше 2 мм, вылет резца минимальный.

Подачу корректировать коэффициентом Kls в зависимости от вылета резца l (и коэффициентом K φs в зависимости от главного угла в плане

Скорость резания при долблении вычислять из возможной мощности привода главного движения станка по формуле:

v- скорость резания, м/мин Nстанка- мощность станка по паспорту, кВт η- КПД станка по паспорту δ- коэффициент понижения мощности при возможном износе станка δ=0.85 Cp- постоянная, влияющая на силу резания Pz при заданных условиях обработки (таблица 4) Т- расчетная стойкость резца, мин t- глубина резания, мм s- подача продольная, мм/об x,y,n- коэффициенты, зависящие от условий обработки (таблица 4) К φv – поправочный коэффициент на скорость, зависящий от главного угла в плане (таблица 5) Кзаг- поправочный коэффициент на скорость, зависящий от качества заготовки (таблица 6) Кинст- поправочный коэффициент на скорость, зависящий от материала режущего инструмента (таблица 7) КматV- поправочный коэффициент на скорость, зависящий от отклонений механических свойств обрабатываемого материала Kφp, Kγp, Kλp, Krp-коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силу резания (таблица 8) КматP- поправочный коэффициент на силу резания, зависящий от отклонений механических свойств обрабатываемого материала

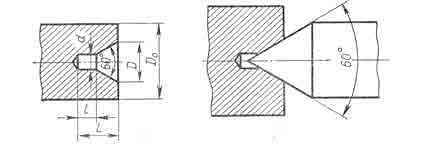

Расчет режимов резания при растачивании

Теоретический расчет элементов режима резания выполняют в приведенной ниже последовательности.

1)По специальным справочным таблицам выбирают величину подачи в зависимости от характера обработки, требований к качеству обработанной поверхности, материала сверла и других технологических данных. 2)Рассчитывают скорость инструмента с учетом технологических возможностей, режущих свойств материала инструмента и физико-механических свойств обрабатываемой заготовки. 3)Определяют расчетную частоту вращения шпинделя в соответствии с найденной скоростью резания. Полученную величину сравнивают с паспортными данными станка и принимают равной ближайшему наименьшему значению этой частоты. 4)Определяют действительную скорость резания, с которой будет производиться обработка.

Расчет

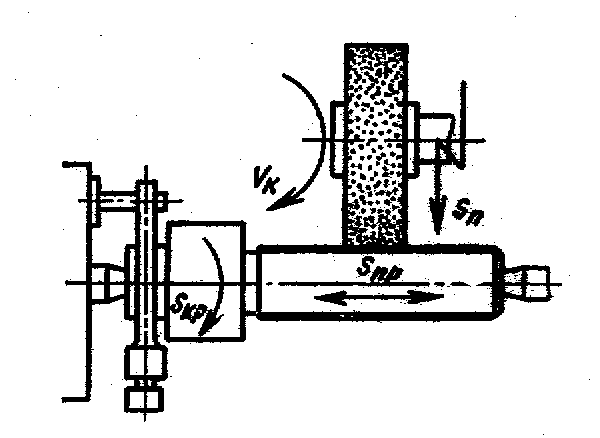

режимов резания при плоском шлифовании

периферией круга

1)

Определение поперечной подачи стола

Sпоп,![]() .

.

2)Определение

скорости вращения изделия Vд,![]() .

.

3)Определение подачи на глубину на рабочий ход Sверт, .

4)Определение поправочных коэффициентов для подачи на глубину.

5) Определение приведенной ширины шлифования Впр, мм:

![]()

![]() --суммарная

ширина шлифуемых деталей, включая

просветы между деталями.

--суммарная

ширина шлифуемых деталей, включая

просветы между деталями.

![]() -ширина

круга.

-ширина

круга.

6) Определение степени заполнения стола:

![]()

![]() -суммарная

площадь шлифуемых поверхностей изделий;

-суммарная

площадь шлифуемых поверхностей изделий;

L-длина шлифованных изделий, мм

L=Lшл+(20..30)

Lшл — длина шлифования, включая просветы между изделиями, установленными на столе.

7)Определение рабочей подачи на глубину на рабочий ход Sверт.р.,

![]()

8) Расчет основного времени:

,

Z=h — припуск на обработку.

,

Z=h — припуск на обработку.