- •1 Вопрос. Основные определения: рабочая машина, узел, соединение, деталь. Требования к деталям и узлам машин.

- •2 Вопрос. Стадии конструирования машин. Требования к материалам деталей машин. Классификация, типы, и основные требования к соединениям.

- •4 Вопрос. По какому условию определяют высоту стандартной гайки.

- •10 Вопрос. Определение расчетной нагрузки наиболее нагруженного болта в соединении с группой болтов.

- •11 Вопрос. Как образуется заклепочное соединение. Коэффициент прочности φ заклепочного соединения, способы его увеличения.

- •12 Вопрос. Оценка сварного соединения по сравнению с заклепочным. Сравнить соединения встык и внахлестку, их достоинства и недостатки.

- •13 Вопрос. В чем преимущества вогнутой формы поперечного сечения углового шва. Расчёт на прочность полос, сваренных встык.

- •14 Вопрос. Почему не рекомендуется применять длинные фланговые швы.

- •16 Вопрос. Схема образования прессового соединения. Расчет прочности прессого соединения.

- •17 Вопрос. Определение расчетного натяга прессового соединения.

- •18 Вопрос. Оценка прессового соединения по сравнению со шпоночными и шлицевыми соединениями. Конические соединения. Виды шпоночных соединений. Особенности расчета стандартных шпонок.

- •19 Вопрос. Преимущества шлицевого соединения по сравнению со шпоночным соединением.

- •20 Вопрос. Конструкция зубчатых (шлицевых) соединений и критерии их работоспособности.

10 Вопрос. Определение расчетной нагрузки наиболее нагруженного болта в соединении с группой болтов.

В конструкции соединения болты могут быть поставлены без зазора или с зазором.

Болт поставлен с зазором. Внешняя нагрузка уравновешивается силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на величину зазора, что недопустимо. Рассматривая равновесие детали 2, получаем условие отсутствия сдвига деталей

F< i Fтр=i Fзат f, или Fзат=KF/(if),

где i – число плоскостей сдвига деталей ,f – коэффициент трения в стыке; K – коэффициент запаса Прочность болта оценивают по эквивалентному напряжению σэкв.

Болт поставлен без зазора. В этом случае отверстие под болт калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим без зазорную посадку. При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта не обязательна Условие прочности по напряжениям среза τ= F/[(π/4)·d1 2i]≤ [τ]

σсм = F/[d· ]≤ [σсм],для крайних положения σсм = F/2·[d· ]≤ [σсм].Из двух значений σсм расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали.

11 Вопрос. Как образуется заклепочное соединение. Коэффициент прочности φ заклепочного соединения, способы его увеличения.

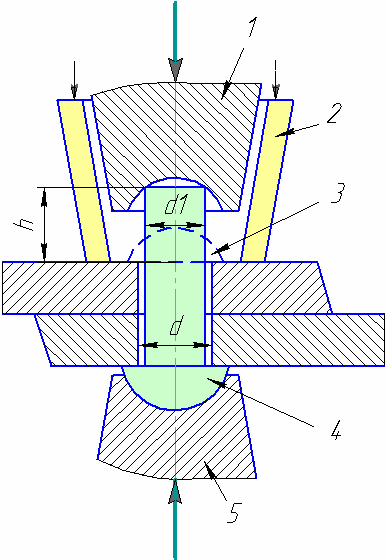

Заклепочное соединение неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей. Соединение образуют расклепыванием стержня заклепки, вставленной в отверстие деталей. На рисунке обозначено: 1 – обжимка; 2 – прижим при машинной клепке; 3 – замыкающая головка; 4 – закладная головка; 5 – поддержка.

Отношение напряжений σ'/ σ = (t-d)/t = φ называют коэффициентом прочности заклепочного шва. Значение φ показывает, как уменьшается прочность листов при соединении заклепками. При стандартных размерах для односрезного шва, например, φ = 0,65, т.е. образование заклепочного соединения уменьшает прочность листов на 35%. Понижение прочности деталей – одна из главных отрицательных характеристик заклепочного соединения. Для увеличения значения φ применяют многорядные и многосрезные швы.

12 Вопрос. Оценка сварного соединения по сравнению с заклепочным. Сравнить соединения встык и внахлестку, их достоинства и недостатки.

Сварное соединение – неразъемное. Из всех видов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки: дуговую и контактную. Сварное соединение является наиболее совершенным из неразъёмных соединений, так как лучше других приближает составные детали к целым. Заклепочное соединение неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей.

Стыковое соединение:1) наиболее простое и надежное.2) используется для сваривания больших и малых толщинах( при малых толщинах не требуется обработка кромок, а при больших необходима.3)Сваривать в стык можно не только листы или полоски, но также трубы, уголки, швеллеры и другие фасонные профиля.4)Стыковые соединения могут разрушиться по шву.5) Расчет прочности принято выполнять по размерам сечения деталей в зоне шва.6).Возможность снижения прочности деталей в зоне шва.

Нахлесточное соединение: 1) различают швы: нормальные, вогнутые, выпуклые.(сложны).2)распространённые нормальные швы, выпуклые и вогнутые применяются редко. 3) выпуклые швы резко изменяют сечение деталей в местах соединения(причина повышенных напряжения).4) Вогнутые снижают концентрацию напряжений, вогнутость шва достигается механической обработкой, что увеличивает стоимость соединений.