- •25. Контроль процесса горения.

- •26. Определение коэффициента избытка воздуха по данным газового анализа

- •27. Энтальпия газообразных продуктов сгорания. Методы определения

- •28. Понятие об адиабатном горении. Теоретическая температура горения.

- •29. Тепловой баланс теплогенератора.

- •30. Схемы движения среды у поверхностей нагрева.

- •31. Потеря тепла от химической неполноты сгорания топлива (q3).

- •32. Потеря тепла от механической неполноты сгорания (q4).

- •33. Потери тепла в окружающую среду, с физическим теплом золы и шлака и на охлаждение панелей и балок топки (q5 и q6).

- •34. Методика определения тепловых потерь.

- •35. Кпд котла и кпд топки.

- •36. Краткая справка развития конструкции котлоогрегата.

- •37. Классификация топок по аэродинамическому признаку. Последовательность протекания топочных процессов.

- •38. Ручные слоевые топки. Расчетные характеристики. Воздушный режим.

- •39. Полумеханические топки.

- •40. Механические слоевые топки. Воздушный режим. Последовательность расчета.

- •41. Технологическая схема приготовления угольной пыли.

- •42. Системы пылеприготовления.

- •43. Классификация слоевых топок

- •44. Оптим. Тонкость помола

- •45. Мельницы для размола твердого топлива.

- •46. Топки для сжигания пылевидного топлива.

- •Горелочные устройства пылеугольных котлов

- •47. Подготовка жидкого топлива к сжиганию. Мазутные форсунки.

- •48. Газомазутные горелки и топки.

- •49. Полезно используемое в теплогенераторе тепло и тепловые потери.

- •50. Чугунные секционные котлы. Котлы-бойлеры. Котлы утилизаторы.

- •51. Техническая маркировка топлив.

- •52. Работа контура естественной циркуляции. Работа параллельно включенных труб.

- •53. Методы получения чистого пара. Сепарационные устройства.

- •54. Пароперегреватели. Способы регулирования температуры перегретого пара.

- •55. Способы регулирования температуры перегретого пара.

- •56. Водяные экономайзеры.

- •57. Воздухоподогреватели.

- •58.Шахтные топки, топки с шурующей планкой.

- •59.Каркас котлов

- •60. Обмуровка и тепловая изоляция

- •61. Металлы в котлостроении.

- •62. Арматура котельных агрегатов.

- •63. Гарнитура котлов.

- •65Непрерывная и периодическая продувки,

- •66.Ступенчатое испарение.

- •67. Избыточный воздух и понятие и коэффициенте избытка воздуха.

27. Энтальпия газообразных продуктов сгорания. Методы определения

Энтальпию газов принято, рассчитывать на единицу сжигаемого топлива. Она может быть определена по формуле (кДж/кг или кДж/м3):

h = GГ СГ tГ = VГ C′Г tГ

где: GГ - масса продуктов сгорания на единицу количества топлива, кг/кг или кг/м3;

VГ - объем продуктов сгорания на единицу сжигаемого топлива, м3/кг или м3/м3;

СГ и С′Г - средняя массовая и объемная изобарные теплоемкости разов соответственно, кДж/(кг · град) или кДж/(м3 · град);

tГ - температура продуктов сгорания, °С.

,

,

VГ =

1)

2)

28. Понятие об адиабатном горении. Теоретическая температура горения.

Теоретическая температура сгорания представляет температуру, до которой нагрелись бы продукты сгорания, если бы на их нагрев пошла вся теплота, введенная в камеру сгорания, за вычетом потерь от химической (qхим) и физической (qфиз) неполноты сгорания.

Тепловой баланс камеры сгорания в этом случае можно записать так:

QPH [(100 – qхим – qфиз)/100] + hT + hB = VГ С′Г tГ

Если ввести понятие коэффициента тепловыделения:

ή = (100 – qхим – qфиз)/100 +( hT + hB )/ QPH

то теоретическую температуру можно определить по формуле:

tГ = QPH ή / VГ С′Г

29. Тепловой баланс теплогенератора.

Каждый кг топлива, сжигаемый в котельном агрегате, дает тепло в количестве, соответствующем теплоте сгорания его рабочего состава, QPH ккал/кг. Но не все это тепло полезно используется. Задача рационального подбора и комбинирования отдельных элементов котельного агрегата заключается в снижении размера неизбежных потерь до минимума. Сокращать потери необходимо в процессе эксплуатации.

Баланс тепла котельного агрегата, считая на 1 кг сжигаемого топлива, выражается следующим равенством:

где

– располагаемое тепло – это количество

теплоты, которое подводится в котельный

агрегат с единицей массы топлива;

– располагаемое тепло – это количество

теплоты, которое подводится в котельный

агрегат с единицей массы топлива;

– полезно используемое тепло, получаемое

в виде пара или горячей воды;

– полезно используемое тепло, получаемое

в виде пара или горячей воды;

– потеря тепла с уходящими из котельного

агрегата и выбрасываемыми в атмосферу

продуктами сгорания;

– потеря тепла с уходящими из котельного

агрегата и выбрасываемыми в атмосферу

продуктами сгорания;

– потеря тепла от химической неполноты

сгорания;

– потеря тепла от химической неполноты

сгорания;

– потеря тепла от механической неполноты

сгорания;

– потеря тепла от механической неполноты

сгорания;

– потеря тепла всеми элементами

котельного агрегата в окружающую среду;

– потеря тепла всеми элементами

котельного агрегата в окружающую среду;

– потери физического тепла с удаленными

из топки золой и шлаком.

– потери физического тепла с удаленными

из топки золой и шлаком.

Если обе части уравнения разделить на и умножить на 100, то получится новое выражение баланса тепла, по которому использованное тепло и потери выражены в процентном отношении к располагаемому теплу:

Определение КПД по прямому балансу:

КПД по обратному балансу:

– тепло, внесенное с поступающим в

котельный агрегат воздухом;

– тепло, внесенное с поступающим в

котельный агрегат воздухом;

– тепло, вносимое в котельный агрегат

с форсуночным паром при паровом

распыливании мазута.

– тепло, вносимое в котельный агрегат

с форсуночным паром при паровом

распыливании мазута.

– тепло, расходуемое на разложение

карбонатов сланцев.

– тепло, расходуемое на разложение

карбонатов сланцев.

– для мазута.

– для мазута.

– для тв.газообр.топлив.

– для тв.газообр.топлив.

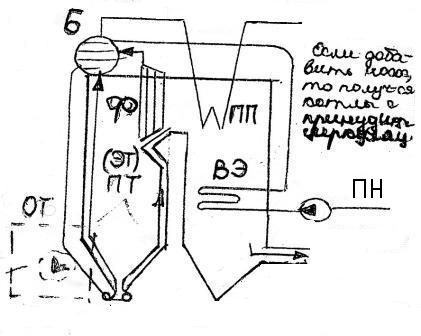

30. Схемы движения среды у поверхностей нагрева.

Котел с естественной циркуляцией:

Котлы имеют многократную циркуляцию пароводяного потока и для них требуется как минимум один барабан, где происходит отделение пара циркулирующей воды и замыкаются все циркуляционные контуры котла – дополнительный насос, перекачивающий воду с температурой поступления и расходующий электроэнергию (в незначительном кол-ве) лишь для преодоления гидравлического сопротивления.

Работа контура естественной циркуляции:

Внутри поверхности нагрева протекают следующие процессы: подогрев и испарение воды, перегрев полученного пара. этим процессам сопутствуют: выделение газа, образование накипи, корозиционное разрушение металла пов-ти нагрева.

Естественной циркуляцией наз-ся движение теплоносителя по замкнутому контуру, состоящего из обогреваемых и необогреваемых труб, барабана и коллектора.

Прямоточные котлы:

Чтобы исключить наиболее дорогой и тяжелый экономайзер котла – барабан-паросборник был разработан прямоточный котел. Питательная вода сначала подводится в змеевики экономайзерной части 1, далее поступает в топочные экраны 3, где нагревается до температуры кипения и частично испаряется. Затем пароводяная смесь поступает в 4, где происходит полное испарение оставшейся части воды и частично перегретый пар направляется в ПП6.