- •25. Контроль процесса горения.

- •26. Определение коэффициента избытка воздуха по данным газового анализа

- •27. Энтальпия газообразных продуктов сгорания. Методы определения

- •28. Понятие об адиабатном горении. Теоретическая температура горения.

- •29. Тепловой баланс теплогенератора.

- •30. Схемы движения среды у поверхностей нагрева.

- •31. Потеря тепла от химической неполноты сгорания топлива (q3).

- •32. Потеря тепла от механической неполноты сгорания (q4).

- •33. Потери тепла в окружающую среду, с физическим теплом золы и шлака и на охлаждение панелей и балок топки (q5 и q6).

- •34. Методика определения тепловых потерь.

- •35. Кпд котла и кпд топки.

- •36. Краткая справка развития конструкции котлоогрегата.

- •37. Классификация топок по аэродинамическому признаку. Последовательность протекания топочных процессов.

- •38. Ручные слоевые топки. Расчетные характеристики. Воздушный режим.

- •39. Полумеханические топки.

- •40. Механические слоевые топки. Воздушный режим. Последовательность расчета.

- •41. Технологическая схема приготовления угольной пыли.

- •42. Системы пылеприготовления.

- •43. Классификация слоевых топок

- •44. Оптим. Тонкость помола

- •45. Мельницы для размола твердого топлива.

- •46. Топки для сжигания пылевидного топлива.

- •Горелочные устройства пылеугольных котлов

- •47. Подготовка жидкого топлива к сжиганию. Мазутные форсунки.

- •48. Газомазутные горелки и топки.

- •49. Полезно используемое в теплогенераторе тепло и тепловые потери.

- •50. Чугунные секционные котлы. Котлы-бойлеры. Котлы утилизаторы.

- •51. Техническая маркировка топлив.

- •52. Работа контура естественной циркуляции. Работа параллельно включенных труб.

- •53. Методы получения чистого пара. Сепарационные устройства.

- •54. Пароперегреватели. Способы регулирования температуры перегретого пара.

- •55. Способы регулирования температуры перегретого пара.

- •56. Водяные экономайзеры.

- •57. Воздухоподогреватели.

- •58.Шахтные топки, топки с шурующей планкой.

- •59.Каркас котлов

- •60. Обмуровка и тепловая изоляция

- •61. Металлы в котлостроении.

- •62. Арматура котельных агрегатов.

- •63. Гарнитура котлов.

- •65Непрерывная и периодическая продувки,

- •66.Ступенчатое испарение.

- •67. Избыточный воздух и понятие и коэффициенте избытка воздуха.

59.Каркас котлов

Это пространственная металлическая конструкция предназначенная для поддержания основных элементов котла.

Сущ. 3 группы каркасов в зависимости от степени совмещения кон-ции каркаса и здания:

1- Каркас не связан с кон-цией здания и имеет независимый опорный фундамент,

2- кон-ция здания яв-ся основным несущим эл-том каркаса, при этом вся крупная система котла подвешивается к перекрытиям здания и свободно расширяется вниз , в том случае каркас используется только для придания жесткости,

3-каркас котла частично используется как часть здания, но в некоторых случаях задняя часть котла одновременно является стеной здания.

Каркас котла не должен подвергаться нагреву, т.е. находится вне зоны обогрева.

Котлы низкого давления и малой производительности часто устанавливают на раму закреплённую непосредственно на фундаменте или на кирпичную оьлицовку.

60. Обмуровка и тепловая изоляция

Обмуровка – ограждение, отделяющее топочную камеру и газоходы котла от окружающей среды.

Требования: 1) механическая прочность; 2) плотность; 3) огнеупорность;

4) малая теплопроводность; 5) невысокая стоимость; 6) удобство монтажа.

Показатели |

Тип обмуровки |

||

тяжёлая |

облегчённая |

легкая |

|

Толщина, мм |

500-900 |

200-500 |

100-200 |

Масса 1м2, кг |

600-1500 |

200-600 |

100-200 |

Масса 1 м3, кг |

1500-1800 |

1000-1200 |

700-1000 |

И золяция

бывает:

золяция

бывает:

1)свободностоящая, к-я опирается на конструктивные сооружения (тяжелая);

2)каркасная крепиться к элементам каркаса;

3) натрубная – к трубной системе.

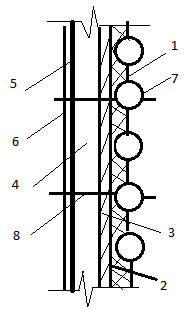

1-хромитовая масса;

2- стальная сетка;

3- легкоувесный огреупорный бетон;

4- уплотнительная штукатурка;

5- газонепроницаемая обмазка;

6- металлическая обшивка;

7- экранные трубы;

8-штыри.

61. Металлы в котлостроении.

Основными металлами, применяемыми для изготовления котельных агрегатов, являются сталь и чугун.

Сталь применяют как относительно дешевую — углеродистую, так и более дорогую — легированную, т. е. такую, в которую для улучшения механических и физико-химических свойств добавлены в некотором количестве другие металлы. Различают низколегированную сталь, в которой присадки содержатся в незначительном количестве, не превышающем 0,5—1,0%, и высоколегированную, в которую добавляется значительно большее количество присадок. Низколегированная котельная сталь принадлежит к классу перлитной, а высоколегированная — к классу аустенитной стали.

Углеродистая сталь широко применяется в котлостроении. Содержание углерода в этой стали не должно превышать 0,3% во избежание ухудшения качества сварных соединений из-за воздушной закалки при сварке. Содержание серы и фосфора не должно превышать 0,045 % для каждого из этих элементов. Предельная температура, при которой углеродистая сталь может длительно и надежно работать, составляет 500° С; превышение ее приводит к резкой интенсификации окалинообразования на металле.

Легирование котельной стали имеет назначение повысить ее прочность и окалиностойкость при высокой температуре. В качестве легирующих присадок применяют хром, молибден, никель, ванадий, титан, вольфрам, ниобий, марганец и бор, которые вводятся в различных комбинациях. Хром вводят в сталь для повышения ее жаростойкости, т. е. способности противостоять коррозии (образованию окалины) при высокой температуре; наличие в стали 12—14% хрома делает ее нержавеющей. Молибден дооавляют для повышения жаропрочности, т. е. для повышения предела прочности и предела текучести стали при высокой температуре, а также для улучшения ее технологических свойств (свариваемости) и упрощения термической обработки. Никель повышает вязкость стали, ее жаропрочность и сопротивляемость старению. Для повышения сопротивляемости ползучести, т. е. снижения предела текучести стали в результате длительной работы ее при высокой температуре, к низколегированной хромомолибденовой стали добавляют ванадий и ниобий, а к высоколегированной стали — титан и вольфрам. Наличие марганцав стали в пределах 0,3—• 0,8% определяется технологическими требованиями процесса выплавки, а повышение содержания марганца в стали до 0,9—1,5% преследует цель повысить ее прочность. Легирующие элементы в марках стали обозначают буквами русского алфавита: Б — ниобий; В — вольфрам; Г — марганец М — молибден; Н — никель; Р — бор; С — кремний; Т — титан; Ф —■ ванадий; X — хром.

В обозначении марок высоколегированной стали за буквами ставят цифры, которые означают содержание этих элементов в стали в процентах. Цифры перед буквенным обозначением указывают содержание углерода в стали в сотых долях процента для низколегированной стали и десятых долях процента для высоколегированной стали. Если при этом в высоколегированной стали количество углерода не ограничено нижним пределом при верхнем пределе 0,09% и выше, цифры перед буквенным обозначением не ставят.

Среди большого числа различных марок высоколегированной стали в котлостроении применяют только сталь жаропрочную, т. е. предназначенную для работы в нагруженном состоянии при высокой температуре в течение длительного времени и обладающую достаточной окалино-стойкостью.

Для изготовления котлов применяют сталь в виде листов, труб, поковок, литья, крепежных материалов (для фланцевых соединений), электродов и сварочной проволоки. Качество стали, употребляемой для этих целей, точно регламентировано «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» Госгортехнадзора.