- •25. Контроль процесса горения.

- •26. Определение коэффициента избытка воздуха по данным газового анализа

- •27. Энтальпия газообразных продуктов сгорания. Методы определения

- •28. Понятие об адиабатном горении. Теоретическая температура горения.

- •29. Тепловой баланс теплогенератора.

- •30. Схемы движения среды у поверхностей нагрева.

- •31. Потеря тепла от химической неполноты сгорания топлива (q3).

- •32. Потеря тепла от механической неполноты сгорания (q4).

- •33. Потери тепла в окружающую среду, с физическим теплом золы и шлака и на охлаждение панелей и балок топки (q5 и q6).

- •34. Методика определения тепловых потерь.

- •35. Кпд котла и кпд топки.

- •36. Краткая справка развития конструкции котлоогрегата.

- •37. Классификация топок по аэродинамическому признаку. Последовательность протекания топочных процессов.

- •38. Ручные слоевые топки. Расчетные характеристики. Воздушный режим.

- •39. Полумеханические топки.

- •40. Механические слоевые топки. Воздушный режим. Последовательность расчета.

- •41. Технологическая схема приготовления угольной пыли.

- •42. Системы пылеприготовления.

- •43. Классификация слоевых топок

- •44. Оптим. Тонкость помола

- •45. Мельницы для размола твердого топлива.

- •46. Топки для сжигания пылевидного топлива.

- •Горелочные устройства пылеугольных котлов

- •47. Подготовка жидкого топлива к сжиганию. Мазутные форсунки.

- •48. Газомазутные горелки и топки.

- •49. Полезно используемое в теплогенераторе тепло и тепловые потери.

- •50. Чугунные секционные котлы. Котлы-бойлеры. Котлы утилизаторы.

- •51. Техническая маркировка топлив.

- •52. Работа контура естественной циркуляции. Работа параллельно включенных труб.

- •53. Методы получения чистого пара. Сепарационные устройства.

- •54. Пароперегреватели. Способы регулирования температуры перегретого пара.

- •55. Способы регулирования температуры перегретого пара.

- •56. Водяные экономайзеры.

- •57. Воздухоподогреватели.

- •58.Шахтные топки, топки с шурующей планкой.

- •59.Каркас котлов

- •60. Обмуровка и тепловая изоляция

- •61. Металлы в котлостроении.

- •62. Арматура котельных агрегатов.

- •63. Гарнитура котлов.

- •65Непрерывная и периодическая продувки,

- •66.Ступенчатое испарение.

- •67. Избыточный воздух и понятие и коэффициенте избытка воздуха.

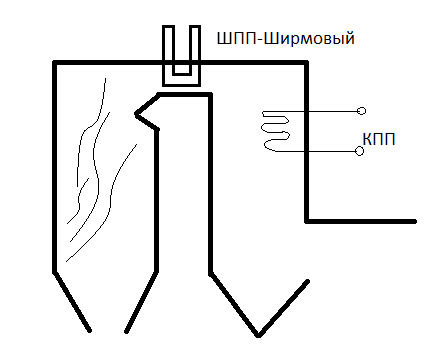

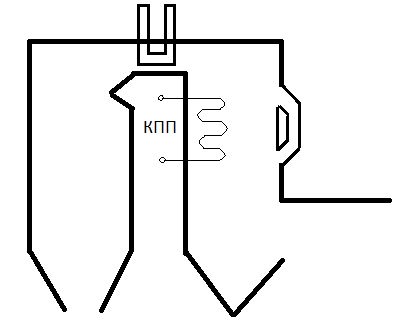

55. Способы регулирования температуры перегретого пара.

Регулирование тем-ры выдаваемого пара из котла осуществляется его охлаждением.

Наиболее простым решением было бы охлаждать пар по выходе его из пароперегревателя. Однако при этом будут наблюдаться большие перегревы трубок змеевиков при форсировках котла, и они могут перегорать. Такой способ применяют при тем-ре перегрева до 400 ºС.

Более целесообразно охлаждать пар в промежуточном коллекторе, в котором располагают поверхностный охладитель. Через него пропускают часть воды, идущей на питание котла. Изменяя кол-во воды, проходящей через этот охладитель, можно изменять и т-ру пара в нем, а следовательно и на выходе из пароперегревателя. Недостаток: возможность появления пленок конденсата на поверхности нагрева пароохладителя и опасность проскока этой образовавшейся воды через пароперегреватель, что может вызвать неравномерный перегрев пара по отдельным змеевикам. Если пар из промежуточного коллектора поступит к теплообменнику, охлаждаемому котловой водой, то при такой схеме регулирования пленок конденсата из охлаждаемого пара образовываться не будет и тем-ра пара будет снижаться более равномерно.

Применяют также охлаждение насыщенного пара по выходе из барабана котла, влияя на влажность его перед входом в пароперегреватель. Пар можно охлаждать как питательной, так и котловой водой; последнее лучше, т.к. увлажнение пара идет более равномерно по всему объему без образования пленок конденсата.

1)газовые

а) изменение высоты положения факелов в топке, б) применение обходных газов в литературе-да, на практике-нет

в) ввод газов рециркуляции

2) Паровой способ

а) применение поверхностногопароотводителя

-достоинства: на качество пара влияет количество охладж. воды

-недостатки: больше инерционность

б) пароохладитель впрыскивающий

-достоинства: безынерционные

-недостатки: нужно впрыскивать воду такую же как и пар (из собственного конденсата)

Хвостовые поверхности нагрева

К ним относятся водяные водоподогреватели и водяные экономайзеры.

Основное их назначение-использовать теплоты отходящих газов и повышение КПД

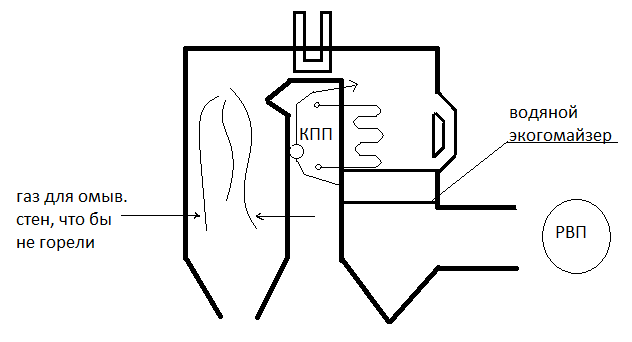

56. Водяные экономайзеры.

Водяные экономайзеры предназначены для подогрева питательной воды уходящими продуктами сгорания, которые для лучшего теплообмена двигаются сверху вниз, а вода – снизу вверх.

Экономайзеры разделяются на поверхностные и контактные.

Поверхностные экономайзеры различают по конструктивным признакам, а также по принципу работы:

– питательные (нагрев воды для питания котлов) и теплофикационные (нагрев воды

для систем отопления);

– чугунные и стальные (материал конструкции);

– «кипящего» и «некипящего» типа (схема присоединения и степень нагрева воды);

– групповые и индивидуальные (размещение относительно котлов).

Чугунные экономайзеры собирают из чугунных ребристых труб длиной 2 и 3 метра, соединённых между собой чугунными калачами (коленами). Несколько горизонтальных рядов труб (до восьми) образуют группу, группы компонуют в одну или несколько колонны, разделённые металлической перегородкой. Группы собирают в каркасе с глухими стенками из теплоизоляционных плит, обшитых металлическими листами. Торцы экономайзеров закрывают съёмными металлическими щитами. Экономайзеры оборудуются стационарными обдувочными устройствами, встроенными в блоки. Количество горизонтальных рядов, которые обдуваются одним устройством, не должно превышать четырёх.

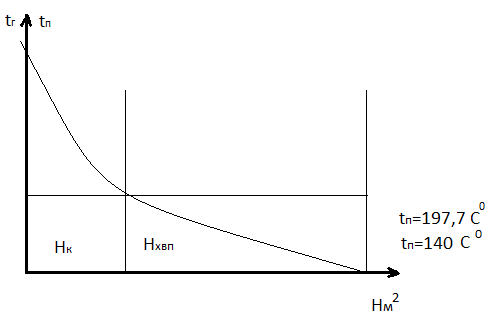

Преимуществом чугунных экономайзеров является их повышенное сопротивление к химическому и механическому разрушению. Эти экономайзеры бывают только «некипящего» типа. При этом температура воды на входе в экономайзере должна быть на 5…10°С выше температуры точки росы уходящих газов (53…56°С для природного газа), а на выходе из экономайзера – на 40°С ниже температуры насыщенного пара, при соответствующем давлении в котле, - при групповом и на 20°С при индивидуальном экономайзере. Чтобы предотвратить вскипание воды, температура уходящих газов за котлом не должна превышать 400°С.

Стальные экономайзеры, которые применяются для котлов с избыточным давлением пара выше 23 кгс/см2, представляют собой несколько секций змеевиков, изготовленных из труб диаметром 28…38 мм с толщиной стенки 3 или 4 мм. Змеевики стальных экономайзеров типовых конструкций изготавливают длиной 1820 мм. Отдельные пакеты змеевиков не должны иметь более 25 рядов и высоту более 1,5 м. между пакетами предусмотрены разрывы 550…600 мм для размещения обдувочных устройств. Стальные экономайзеры бывают «некипящего» и «кипящего» типа. В последних допускается вскипание и частичное испарение (до 25 %) питательной воды. Эти экономайзеры не отделяются от барабана котла отключающим устройством. При сжигании природного газа температура воды на входе в стальной экономайзер должна быть не ниже 65°С.

Контактные экономайзеры позволяют снизить затраты топлива на 10% и компонуются с котлами ДКВР и другими котлами. Эти агрегаты состоят из контактной части, промежуточного теплообменника, водяного объёма и трубного водораспределителя. За счёт контакта орошающей воды и продуктов сгорания на промежуточном теплообменнике происходит процесс теплообмена, который даёт возможность экономить топливо.

Контактный