- •Лекція 1 Опори валів осей (продовження). Несуча здатність підшипників кочення за статичною та динамічною вантажопійомністю.

- •Література

- •Муфти. Призначення, класифікація та розрахунок. Глухі, компенсууючі, керовані та самодіючі муфти.

- •Література

- •З’єднання. Загальні відомості. Заклепочні з’єднання.

- •Література

- •Зварні, клейові та паяні з’єднання. Конструкція. Розрахунок на міцність.

- •Література

- •Зварні, клейові та паяні з’єднання. Конструкція. Розрахунок на міцність.

- •Література

- •Нарізні з’днання. Класифікація різей. Типи крипільних деталей. Момент загвинчування, к.К.Д. І умови самогальмування.

- •Література

- •Зварні, клейові та паяні з’єднання. Конструкція. Розрахунок на міцність.

- •Література

- •Нарізні з’єднання (продовження). Розрахунок гвинта навантаження осьовою силою. Розрахунок з’єднаь, навантажених зсуваючим зусиллям в площині стику. Розрахунок групового з’єднання.

- •Література

- •Клемові з’єднання. Шпонкові, шліцьові, клинкові та профільні з’єднання. Конструкція методика розрахунку.

- •Література

- •Пружини. Ущільнення, мастильні матеріали та змащувальні пристрої. Класифікація. Матеріали та розрахунок

- •Література

- •Основи конструювання.Основні поняття проектування і конструювання. Етапи створення технічних об’єктів. Види виробів та їх характеристики. Загальні вимоги до машин та їхніх елементів.

- •Література

Література

Решетов Д.Н. Детали машин: Учебник для студентов машиностроительньїх и механических специальностей вузов.- 4-е изд., перераб. и доп.- М- Машино-строение, 1989.-496 с.

Иванов М.Н. Детали машин: Учеб. для студентов вьісш. техн. учеб. заведений.- 5-е изд., перераб.- М.: Вьісш. пік., 1991.- 383 с.

Заблонский К.И. Детали машин.- К.: Вища шк. Головное изд-во, 1985.-518 с.

Иосилевич Г.Б., Строганов Г.Б., Маслов Г.С. Прикладная механика: Учеб. для вузов/ Под ред. Г.Б.Иосилевича. - М: Вьісш. шк., 1989. - 351 с.

Эрдеди А.А., Эрдеди Н.А. Техническая механика. Детали машин: Учеб. для машиностр. спец, техникумов. - М.: Вьісш. шк., 1992. - 272 с.

Прикладная механика: Учеб. пособие для вузов/ Руков. авт. кол. проф. К.И.Заблонский. - 2-е изд., перераб. и доп.- К.,: Высшая шк. Головное изд-во, 1984.-280 с.

Лекція 7

Клемові з’єднання. Шпонкові, шліцьові, клинкові та профільні з’єднання. Конструкція методика розрахунку.

Клемові з'єднання

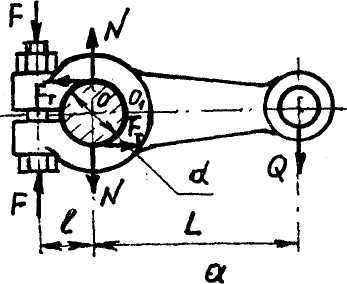

Клемові з'єднання (рис. 9.20,а,б) є фрикційними, в яких необхідний тиск отримують за допомогою гвинтів. Застосовують їх для закріплення на валах та інших круглих стержнях деталей переважно при необхідності їх періодичної перестановки або регулювання.

Перевагами клемових з'єднань є можливість плавного регулювання і встановлення деталей під будь-якими кутом та положенні по довжині гладенької ділянки вала, самозапобігання від перевантажень, менша концентрація напружень порівняно із шпонковими та шліцьовими з'єднаннями. Але клемові з'єднання непридатні для передачі великих моментів та осьових сил, потребують періодичного затягування гвинтів, мають великі габарити і дисбаланс.

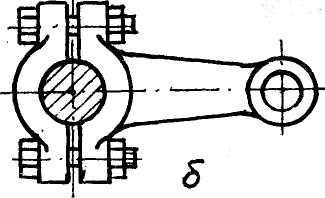

З'єднання виготовляють з рознімною (рис. 9.20,6) і маточиною, яка має розріз (рис. 9.20,а). З'єднання з рознімною маточиною складніші, їх застосовують при необхідності монтажу без знімання інших деталей, розташованих на валу.

Рис. 9;20 Клемове з'єднання: а - одним болтом; б - двома болтами з рознімною маточиною

Клемові з'єднання розраховують із умови передачі крутного моменту або осьової сили. Необхідно також проводити розрахунок гвинтів.

Розглянемо розрахунок з'єднання, зображеного на рис. 9.20,а.

Умова рівноваги відносно т.О:

(9.23).

Умова

рівноваги відносно т. О1:

(9.23).

Умова

рівноваги відносно т. О1:

З урахуванням (9.23) з (9.24) маємо:

(9:25)

(9:25)

Розрахунок необхідного діаметра гвинта проводять за формулою (9.20).

Шпонкові з'єднання

У машинобудуванні для передачі обертального руху від вала до посадженої на нього деталі і навпаки поширені шпонкові та шліцьові з'єднання, за допомогою яких з'єднують вали з зубчастими колесами, шківами пасових передач, маховиками, зірочками ланцюгових передач тощо. Ці з'єднання широко застосовують у трансмісіях тракторів, автомобілів, будівельних, сільськогосподарських та інших машин.

Шпонкові з'єднання належать до рознімних з'єднань, від роботоздатності яких багато в чому залежить довговічність інших деталей. Це зумовлює необхідність правильного та обгрунтованого вибору і розрахунку їх на міцність.

Шпонки передають крутний момент від вала до маточини деталі (зубчастого колеса, шківа тощо) або, навпаки, від маточини до вала. В окремих випадках, крім передачі крутного моменту, шпонки можуть фіксувати в осьовому напрямку посаджені на вал деталі (клинові шпонки) або спрямовувати їх рух (напрямні шпонки).

Розглянемо найпоширеніші у машинобудуванні з'єднання призматичними, сегментними і клиновими шпонками.

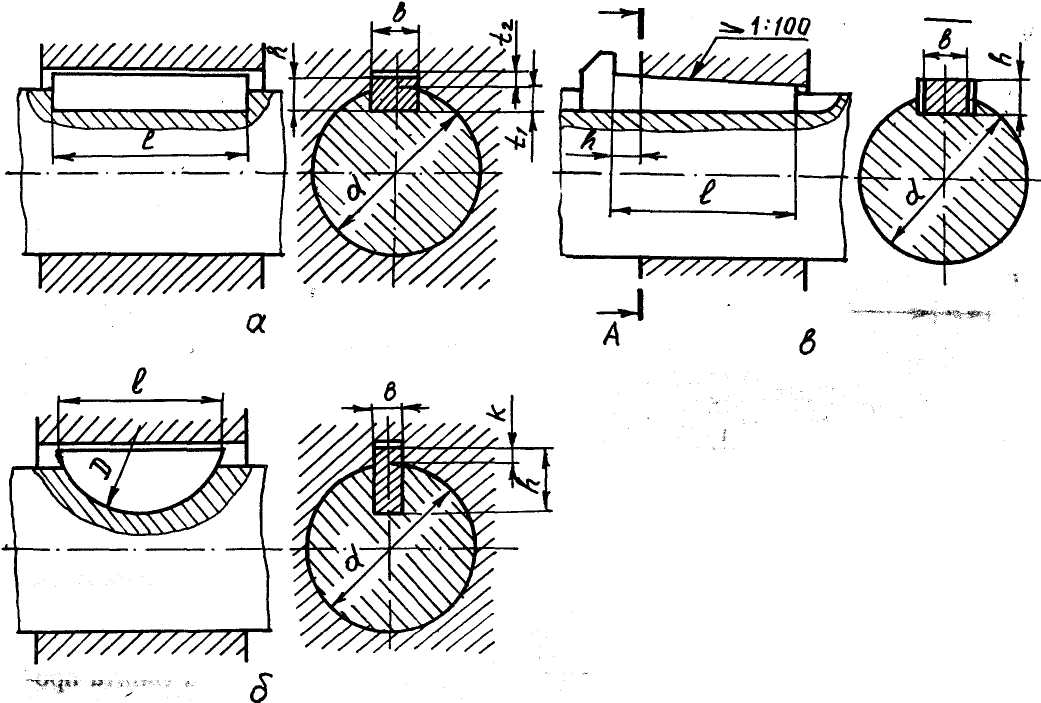

Призматичні шпонки (рис. 9.21,а) виготовляють прямокутного перерізу з відношенням висоти до ширини (h.b) від 1:1 для валів малих діаметрів до 1:2 для валів великих діаметрів (ГОСТ 23360-78).

Рис.

9.21. З'єднання призматичною (а),

сегментною (б) та клиновою (в) шпонками - А-А

- А-А

Кінці шпонок виконують плоскими або округленими. Призматична шпонка є врізною, тобто заходить у паз вала (на величину, трохи меншу половини своєї висоти). Робочими гранями призматичних шпонок є їх бокові, більш вузькі, грані При ньому на цих гранях виникають напруження зминання стзм, а в повздовжньому перерізі шпонки - напруження зрізу тзр. Для спрощення і полегшення збирання шпонкових з'єднань між шпонкою і маточиною передбачено радіальний зазор.

Розміри поперечних перерізів шпонок, а також пазів для них стандартизовані (ГОСТ 23360-78) і визначаються залежно від діаметра вала (табл. 9.2). Довжину шпонки приймають дещо меншу (на 3...7 мм) за довжину маточини, узгодивши її із стандартним рядом довжин (див. примітку 1 до табл. 9.2).

9.2. Розміри шпонок і перерізів пазів для призматичних шпонок, мм

Діаметр |

Переріз шпонки |

Глибина паза |

Інтервал |

||

вала |

b |

h |

t1 |

t2 |

довжини |

Від 6 до 8 |

2 |

2 |

1,2 |

1,0 |

6...20 |

Більше 8 до 10 |

3 |

3 |

1,8 |

1,4 |

6...36 |

Більше 10 до 12 |

4 |

4 |

2,5 |

1,8 |

8...45 |

Більше 12 до 17 |

5 |

5 |

3,0 |

2,3 |

10...56 |

Більше 17 до 22 |

6 |

6 |

3,5 |

2,8 |

14...70 |

Більше 22 до ЗО |

8 |

7 |

4,0 |

3,3 |

18.90 |

Більше ЗО до 38 |

10 |

8 |

5,0 |

з,з |

22.110 |

Більше 38 до 44 |

12 |

8 |

5,0 |

3,3 |

28...140 |

Більше 44 до 50 |

14 |

9 |

5,5 |

3,8 |

36... 160 |

Більше 50 до 58 |

16 |

10 |

6,0 |

4,3 |

45. .180 |

Більше 58 до 65 |

18 |

11 |

7,0 |

4,4 |

50...200 |

Більше 65 до 75 |

20 |

12 |

7,5 |

4,9 |

56...220 |

Більше 75 до 85 |

22 |

14 |

9,0 |

5,4 |

63...250 |

Більше 85 до 95 |

25 |

14 |

9,0 |

5,4 |

70...280 |

Більше 95 до 100 |

28 |

16 |

10,0 |

6,4 |

80...320 |

Примінки. 1.Довжини шпонок повинні вибиратися з ряду: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280 мм.

2.Матеріал шпонки - сталь чистотягнута для шпонок за ГОСТ 8787-68 з границею міцності на розтяг не менше 590 МПа.

Для ступінчастих валів допускається застосовувати менші розміри перерізів шпонок на валах більших діаметрів, за винятком вихідних кінців валів. Це пов'язано з тим, що з точки зору міцності і роботоздатності шпонкових з'єднань немає сенсу призначати для ступеня більшого діаметра шпонку більшу, ніж для ступеня меншого діаметра того ж вала. Навпаки, чим більший діаметр ступеня ступінчастого вала, тим менший з точки зору міцності для неї може бути переріз шпонки, бо при однаковому крутному моменті в шпонковому з'єднанні на ступені більшого діаметра діють менші зусилля, ніж на ступені меншого діаметра. Наявність же на одному валу шпонкових пазів однакових перерізів покращує технологічність виготовлення вала. Таким чином, рекомендується призначати однакові за перерізом шпонки для всіх ступенів вала, виходячи з найменшого діаметра, який має шпонковий паз.

Шпонки позначаються так. Наприклад, шпонка виконання А розмірами b= = 18 mm, h = 11 mm, = 100 mm:

Шпонка 18 x 11 x 100 ГОСТ 23360-78.

Те ж, виконання В:

Шпонка В 18 х 11 х 100 ГОСТ 23360-78.

Для спрощення розрахунків приймають, що шпонка врізана у вал на половину своєї висоти, і напруження зминання розподіляються рівномірно за висотою і довжиною шпонки. Тоді умову міцності шпонкового з'єднання на зминання можна записати у вигляді

(9.26)

(9.26)

де Fзм

-

зусилля зминання ( діаметр вала); Аш

=

h

p/2

-

площа зми-

діаметр вала); Аш

=

h

p/2

-

площа зми-

нання; Т

- крутний

момент, що передається; h

-

висота

шпонки; Ір

-

робоча довжина

шпонки (довжина прямолінійної ділянки

шпонки,

p= для

шпонок виконання

А,

р=

для

виконання В), [

для

шпонок виконання

А,

р=

для

виконання В), [ ],

-

допустимі напруження на зминання.

],

-

допустимі напруження на зминання.

Допустимі напруження в нерухомих шпонкових з'єднаннях при спокійному навантаженні рекомендується приймати:

при стальній маточині і посадці з гарантованим натягом у з'єднанні вал- маточина

=

150...200 МПа,

= 60... 100 МПа при чавунній маточині;

=

150...200 МПа,

= 60... 100 МПа при чавунній маточині;за відсутності гарантованого натягу у з'єднанні вал-маточина [азм] = = 100... 150 МПа і = 60...80 МПа при чавунній маточині.

Ці значення допустимих напружень занижають на 1/3 при роботі зі слабкими поштовхами і на 2/3 - при ударному навантаженні.

Якщо при розрахунку умова (9.23) не виконується, то у з'єднанні передбачають дві, а інколи й три, шпонки, які встановлюють під кутом 180° або 120° відповідно. Якщо і при цьому не забезпечується міцність з'єднання, то шпонкове з'єднання замінюють на шліцьове.

У стандартних шпонках розміри b і h підібрані так, що навантажувальну здатність з'єднання при постійному моменті обмежують напруження зминання, а не зрізу. Тому при розрахунках, як правило, обмежуються перевіркою міцності шпонкового з'єднання на зминання.

Розрахунок шпонок на зріз проводять тільки у випадку дії короткочасних перевантажень, якщо такі мають місце, за формулою:

(9.27)

(9.27)

де =

2T/d

- сила,

яка зрізає шпонку; Азр=

b

=

2T/d

- сила,

яка зрізає шпонку; Азр=

b площа

зрізу; b

-

ширина шпонки;

= 60... 90 МПа - допустимі напруження зрізу.

площа

зрізу; b

-

ширина шпонки;

= 60... 90 МПа - допустимі напруження зрізу.

Використання сегментних шпонок (рис. 9.21,6) зумовлено технологічністю з'єднання (не потребує ручної підгонки), а також стійким положенням шпонки

на валу, що виключає її перекос і зменшує нерівномірність напружень. Але вони забезпечують меншу точність посадки маточини на вали і врізаються у вал на більшу глибину, що зменшує міцність вала. Тому сегментні шпонки використовуються не так широко, як призматичні.

Шпонки при коротких маточинах встановлюють по одній, при довгих - по дві (інколи навіть три) по довжині маточини. Сегментні шпонки характеризуються шириною Ь, діаметром заготовки Д висотою h (або довжиною ),(рис. 9.21,б).

Розміри шпонок і перерізів пазів вибирають залежно від діаметра вала (ГОСТ 24071-80). Сегментні шпонки позначають так, наприклад, шпонка розмірами b - 6 mm, h = 10mm:

Шпонка 6x10 ГОСТ 24071 -80.

Як і для призматичної шпонки, міцність з'єднання сегментною шпонкою перевіряють за напруженнями зминання:

(9.28)

(9.28)

де k

=

-

висота шпонки, що контактує з маточиною.

Допустимі напруження

зминання [азм]

приймаються як і для призматичних

шпонок.

-

висота шпонки, що контактує з маточиною.

Допустимі напруження

зминання [азм]

приймаються як і для призматичних

шпонок.

З'єднання клиновою шпонкою (рис. 9.21,в) - це напружене з'єднання, тому може крім крутного моменту передавати і осьову силу. На відміну від призматичних і сегментних шпонок робочими гранями у клинової шпонки є широкі грані, по бокових гранях є зазор. Клинові шпонки викликають радіальні зміщення осі маточини відносно осі вала, збільшуючи биття посаженої деталі. Тому область використання клинових шпонок обмежується невеликими частотами обертання вала.

Розміри клинових шпонок вибирають залежно від діаметра вала і довжини маточини посадженої деталі (ГОСТ 24068-80). Клинові шпонки позначають так, наприклад, клинова шпонка з розмірами b=18 mm, h = 11 мм, = 100 мм:

Шпонка 18 х 11 х 100 ГОСТ 24068-80.

У клиновому шпонковому з'єднанні тиск між шпонкою, валом і маточиною розподіляється нерівномірно. Крутний момент частково передаватиметься силами тертя у з'єднанні. Наближено розрахунок клинової шпонки проводять за напруженнями зминання за формулою:

(9.29)

(9.29)

де

- довжина шпонкового з'єднання; b

-

ширина шпонки; d

-

діаметр вала; -коефіцієнт

тертя між маточиною і шпонкою (для

стальних маточин f

= 0,15; для чавунних

=

0,2).

-коефіцієнт

тертя між маточиною і шпонкою (для

стальних маточин f

= 0,15; для чавунних

=

0,2).

Шліцьові з'єднання

Шліцьові (зубчасті) з'єднання широко застосовують у машинобудуванні (в автотракторній промисловості, станкобудуванні, сільськогосподарському машинобудуванні тощо) внаслідок ряду переваг порівняно з шпонковими: суттєве підвищення міцності з'єднання, особливо при динамічних навантаженнях внаслідок збільшення площі робочої поверхні зубів; краще центрування деталей на валах і спрямовування при осьовому переміщенні.

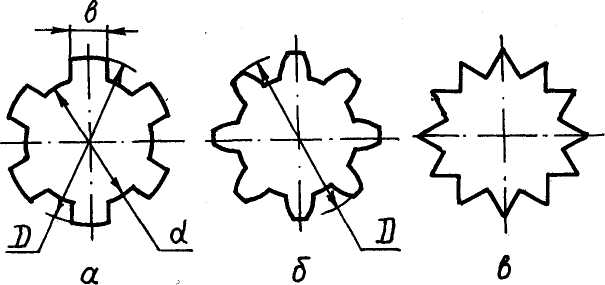

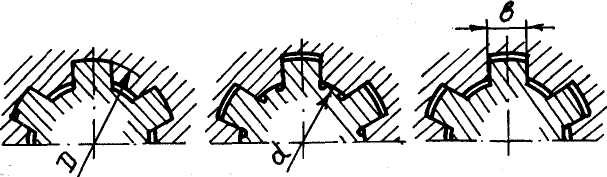

За формою профілю зубів розрізняють три типи з'єднань: прямобічні (рис. 9.22,а), евольвентні (рис. 9.22,6) і трикутні (рис. 9.22,в). З'єднання з трикутними зубами не стандартизовані і застосовуються лише для нерухомих з'єднань при передачі невеликих моментів при тонкостінних втулках. Тому зупинимось на прямобічних і евольвентних шліцьових з'єднаннях.

Прямобічні шліцьові з'єднання найпоширеніші. Розміри з'єднань вибирають залежно від діаметра вала за ГОСТ 1139-80. Стандартом передбачені три серії з'єднань: легка, середня і важка, які відрізняються висотою і кількістю зубів.

З'єднання з прямобічними шліцами виготовляють із центруванням по бокових гранях розміру b (рис. 9.22,г), внутрішньому d (рис. 9.22,д) і зовнішньому D (рис. 9.22,е) діаметрах. Центрування по бокових гранях забезпечує рівномірніший розподіл навантаження по зубах, тому його застосовують при важких умовах роботи (ударні навантаження, великі напруження в з'єднанні). Центрування по діаметрах забезпечує більш високу співвісність вала і маточини. Діаметр центрування вибирають, виходячи з технологічних умов. Якщо твердість матеріалу втулки дозволяє виготовлення пазів протяжкою (НВ<350), то рекомендують центрування по зовнішньому діаметру; при високій твердості втулки - по внутрішньому діаметру.

Позначення валів і втулок шліцьових з'єднань повинні мати: літеру, яка означає вид поверхні центрування; число зубів і номінальні розміри d, D і b з'єднання; позначення полів допусків або посадок діаметрів, а також ширини зуба, які розміщуються після відповідних розмірів.

Допускається не вказувати в позначенні допуски діаметрів, що не центруються.

Рис.

9.22. Основні типи шліців і способи їх

центрування

Позначення валів і втулок евольвентних шліцьових з'єднань повинні мати: номінальний діаметр з'єднання D; модуль m; позначення посадок з'єднання, розміщених після розмірів елементів, що центруються; номер стандарту.

Розрахунок шліцьових з'єднань на зминання і зношування. Навантажувальна здатність шліцьових з'єднань визначається як менше з двох значень, отриманих із розрахунків на зминання і зношування. Для визначення навантажувальної здатності необхідно знати допустимі напруження (тиск) у з'єднанні.

На зминання шліцьові з'єднання розраховують за формулою:

(9.30)

(9.30)

де Т - розрахунковий крутний момент на валу (найбільший з довгостроково діючих моментів); SF - сумарний статичний момент площі робочих поверхонь зубів з'єднання відносно осі вала; [ ] - допустимий тиск (напруження) при розрахунку на зминання.

Для

прямобічних і евольвентних

шліцьових

з'єднань:

де dcp - середній діаметр зубчастого з'єднання: для прямобічних шліцьових з'єднань d = 0,5-(D + d), для евольвентних - dcp = m - Z; h - робоча висота зубів (для прямобічних шліцьових з'єднань визначається за таблицями, для евольвентах h = m при центруванні по бокових поверхнях і h = 0.9m - при центруванні по діаметрах); - робоча довжина з'єднання; Z - кількість зубів.

Допустимий тиск у з'єднанні з розрахунку на зминання визначається за формулою:

(9.31)

(9.31)

де

- границя текучості для матеріалу зубів

меншої твердості; п

-

коефіцієнт запасу

міцності при розрахунку на зминання,

приймається в межах 1,25... 1,4 (менші

значення для негартованих робочих

поверхонь і невідповідальних з'єднань);

Кд=

1...2,5 - коефіцієнт динамічності

навантаження; Кзм

- загальний коефіцієнт

концентрації навантаження при розрахунку

на зминання.

- границя текучості для матеріалу зубів

меншої твердості; п

-

коефіцієнт запасу

міцності при розрахунку на зминання,

приймається в межах 1,25... 1,4 (менші

значення для негартованих робочих

поверхонь і невідповідальних з'єднань);

Кд=

1...2,5 - коефіцієнт динамічності

навантаження; Кзм

- загальний коефіцієнт

концентрації навантаження при розрахунку

на зминання.

Розрахунок шліцьових з'єднань на зношування слід проводити для періоду припрацювання за формулою:

(9.32)

(9.32)

де Т

і

SF

- ті

ж значення, що і при розрахунку на

зминання; [ ]

- допустимий середній

тиск на зношування.

]

- допустимий середній

тиск на зношування.

Допустимий тиск на зношування [ ] визначається за формулою:

де [ ]умов - допустимий умовний тиск при базовому числі (108) циклів навантаження; Кзнош - загальний коефіцієнт концентрації навантаження при розрахунку на зношування; Кр - коефіцієнт умов роботи; Кдовг - коефіцієнт довговічності.

У випадку, коли зношування з'єднання практично не допускається, проводиться додатковий розрахунок на умову роботи без зношування при обмеженому числі циклів навантаження:

де [ ]б.зн. - допустимий тиск з умови роботи без зношування, який рекомендується приймати: [ ]б.зн.= 0,028-НВ, МПа - для зубів, виготовлених з прокату без термообробки; [ ]б.зн.= 0,032-НВ, МПа - для покращених; [ ]б.зн.= 0,3-HRC, МПа - для загартованих; [ ]б.зн.= 0,4-HRC, МПа - для цементованих зубів.

Клинові, штифтові та профільні з'єднання

Клиновими називають рознімні з'єднання за допомогою деталі, яка має форму клина (рис. 9.23,а). Клинові з'єднання застосовують, наприклад, для регулювання положення підшипників валків прокатних станів, для з'єднання штока з повзуном насоса. З'єднання клиновими шпонками, які розглядались раніше, також можна віднести до клинових.

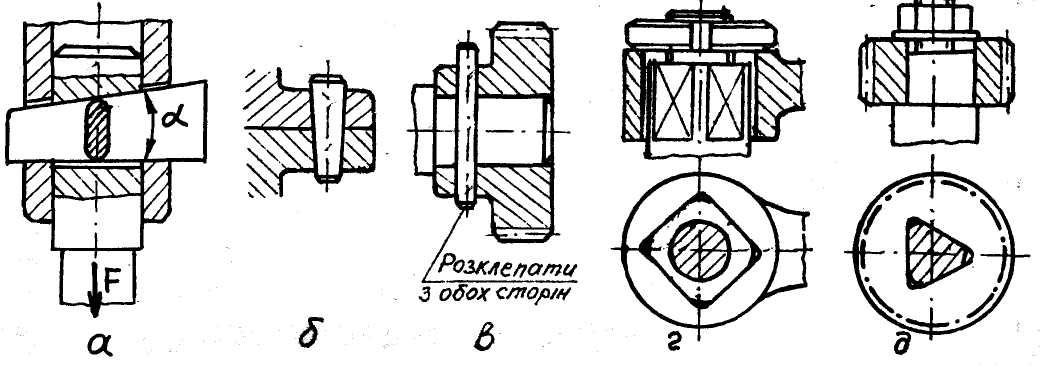

Рис. 9.23. З'єднання: клинові (а), штифтові (б,в) та профільні (г,д)

Перевагами клинових з'єднань є: простота і надійність конструкції, можливість утворення і сприйняття великих зусиль, швидке складання і розбирання з'єднання.

Для забезпечення самостопоріння

з'єднання необхідно, щоб кут клина був

менший

за подвоєний кут тертя, тобто

<

2 .

.

Критерієм роботоздатності клинового з'єднання є міцність. Клин розраховують на згин, стержень з'єднання - на зріз з урахуванням ослаблення отвором, поверхні контакту клина із стержнем і втулкою - на зминання.

Штифтовими називають з'єднання деталей за допомогою штифта (рис. 9.23,б,в). Ці з'єднання застосовують для передачі порівняно невеликих крутних моментів, фіксації взаємного розташування деталей. Як приклад можна навести фіксацію двома штифтами взаємного положення корпуса і кришки редуктора (рис. 9.23,6), що є необхідним при спільній механічній обробці отворів під підшипники і подальшому складанню редуктора.

Перевагами штифтових з'єднань є простота, технологічність і низька вартість, недоліками - концентрація напружень в місці отвору і пов'язане з цим послаблення перерізу вала.

Констукція штифтів може бути різноманітною: конічний і циліндричний гладенький (рис. 9.23,б,в); конічний і циліндричний з насічкою, різьбою тощо. Циліндричні штифти ставлять в отвори з натягом, конічні виготовляють з конусністю 1:50, що забезпечує самостопоріння, і вони допускають багатократне складання і розбирання з'єднання.

Критерієм роботоздатності штифтового з'єднання є міцність. Тіло штифта розраховують на зріз, місця контакту штифта з деталями - на зминання.

Профільними називають з'єднання, в яких маточина (втулка) посаджена на вал, який має певний відмінний від колового профіль (рис. 9.23,г,д). Найпоширенішим прикладом такого з'єднання є посадженая ручки чи маховика на вал (вісь) з профілем квадратного перерізу (рис. 9.23,г). Більш досконалим є овальний профіль з'єднання (рис. 9.23,д).

Перевагами профільних з'єднань порівняно з шпонковими і шліцьовими є: менша концентрація напружень, краще центрування деталей. Недоліки - значні напруження зминання і виникнення розпірних зусиль в маточині.

Розрахунок профільних з'єднань на міцність зводиться до перевірки міцності робочих поверхонь на зминання і міцності маточини.