- •Структура оборудования

- •Классификация

- •Основные требования к оборудованию

- •Сбор и транспортировка молока

- •Оборудование для транспортирования

- •Vсек – секундная производительность, м3/с;

- •Оборудование для учёта молока

- •Первичная обработка молока и молочных продуктов

- •Гомогенизация молока

- •Сепарирование молока

- •Мембранные методы обработки молока

- •Тепловая обработка молока

- •Технологический процесс производства творога

- •Технологический процесс производства сметаны

- •Линия производства мороженого

- •Линия производства масла

- •С хема производства масла способом преобразования высокожирных сливок

- •Линия производства молочных консервов

- •Технологический процесс производства сухих молочных продуктов.

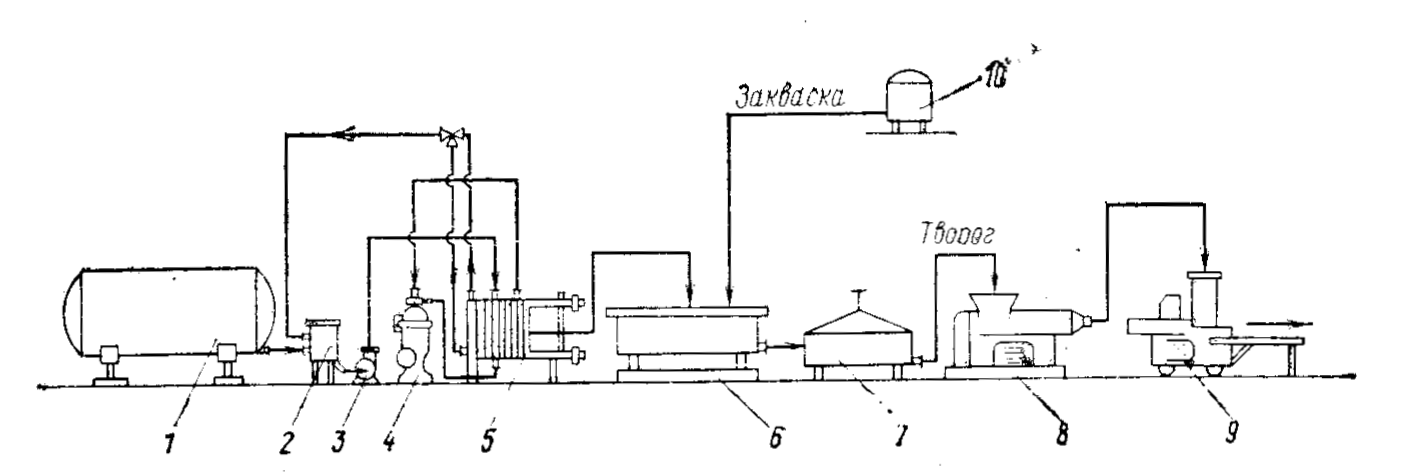

Технологический процесс производства творога

Творог – белковый кисломолочных продукт, который вырабатывают из пастеризованного нормализованного или обезжиренного молока путём сквашивания его закваской с последующим удалением из полученного сгустка части сыворотки.

Существует два способа производства творога – традиционный (обычный) и раздельный.

Традиционный способ.

Технологический

процесс производства творога традиционным

способом включает в себя следующие

последовательно осуществляемые

технологические операции: очистка

молока, получение сырья требуемого

состава, пастеризацию, охлаждение до

температуры заквашивания, заквашивание,

сквашивание, дробление сгустка, отделение

сыворотки, охлаждение творога, ф асовка.

асовка.

Сырое молоко из ёмкости 1 подаётся в балансировочный бачок 2 для поддержания определенного уровня и состава жирности из балансировочного бачка молоко насосом 3 подаётся в секцию рекуперации пастеризационной охладительной установки 5, где оно подогревается до t = 35…40° С. Подогретое молоко из установки 5 направляется в сепаратор-очиститель 4, а из него на пастеризацию. Пастеризованное молоко охлаждается в секции рекуперации до температуры сквашивания и направляется в специальную ванну 6, куда из заквасочника 10 подаётся закваска. Для выработки творога используются ванны вместимостью 1000 и 2500 л. В ваннах молоко заквашивается и сквашивается. В результате сквашивания полученное творожное колье разрезается, происходит его дробление, сыворотка сливается через сливной патрубок, а сгусток подаётся в пресс-тележку, где с помощью нажимной плиты решётки происходит окончательное удаление сыворотки, а полученный творог подаётся в охладитель 8, где он охлаждается до t = 10…12° С и поступает на фасовочный автомат 9.

Раздельный способ

Производство творога отличается от обычного тем, что очищенное молоко сепарируется в целях получения обезжиренного молока и сливок, массовая доля жира в которых составляет 50…55%. Из обезжиренного молока получают обезжиренный творог, его охлаждают, а затем смешивают со сливками.

Технологический процесс производства творога раздельным способом включает следующие технологические операции: подогрев и сепарирование молока, пастеризацию и охлаждение сливок, пастеризацию и охлаждение обезжиренного молока, заквашивания и сквашивания обезжиренного молока, обезвоживания сгустка, охлаждения обезжиренного творога, смешивания обезжиренного творога со сливками, фасовку.

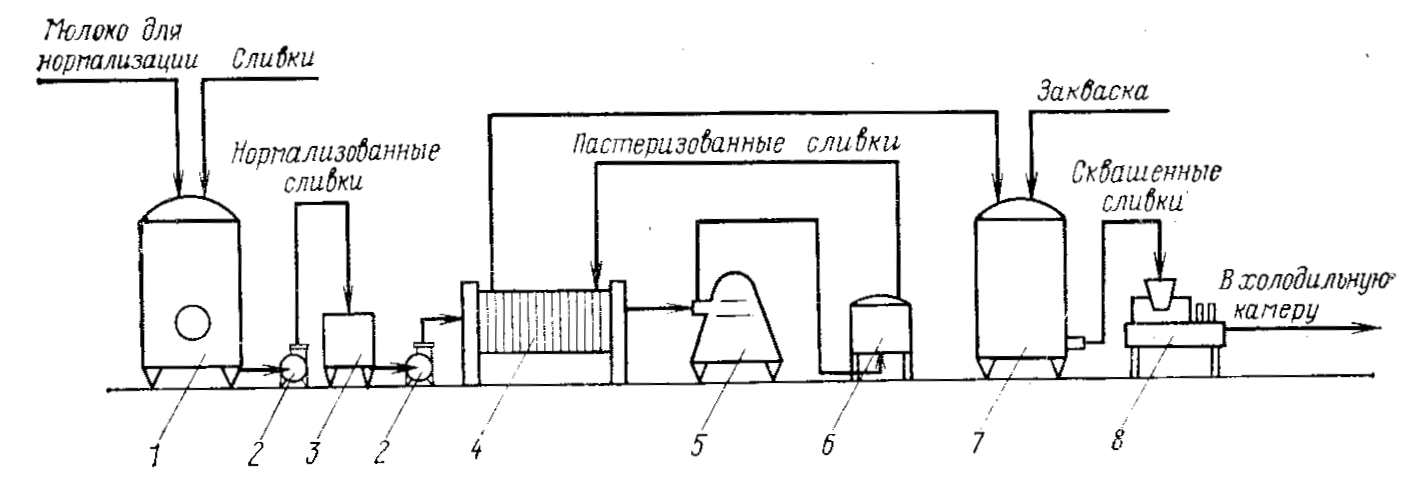

Технологический процесс производства сметаны

Сметану получают из нормализованных пастеризованных сливок путём сквашивания их закваской, приготовленной на чистых культурах молочных бактерий и созревания при низких температурах.

Сметану вырабатывают двумя способами: резервуарным и термостатным.

Технологический процесс производства сметаны резервуарным способом состоит из следующих технологических операций: приёмки и сепарирования молока, нормализации сливок, пастеризации, гомогенизации и охлаждения сливок, заквашивания и сквашивания сливок, перемешивания сквашенных сливок, фасовки, охлаждения и созревания сметаны.

Принятое

молоко сепарируется при t

= 40…45°

С, полученные сливки нормализуются

цельным или обезжиренным молоком.

Нормализованные сливки пастеризуются

при температуре от 85 до 96°

С с выдержкой от 15 с до 10 мин. в зависимости

от вида сметаны. В производстве сметаны

с массовой долей жира 15; 20 и 30% допускается

осуществлять гомогенизацию при

температуре 50…70°

С до пастеризации. В гомогенизированных

сливках увеличивается поверхность

жировой фазы, улучшаются условия

кристаллизации молочного жира при

созревании сметаны, что способствует

формированию густой консистенции

сметаны. Сквашивание сливок проводят

для образования сгустка и достижения

кислотности от 55 до 85°

Т и длительность процесса сквашивания

от 6 до 16 часов в зависимости от вида

сметаны. По окончании сквашивания сливки

перемешиваются в течение 3…15 мин и

направляются на фасовку. После фасовки

сметану направляют на охлаждение и

физическое созревание. Продолжительность

охлаждения и созревания сметаны в

крупной т аре

составляет 12…48 часов.

аре

составляет 12…48 часов.

Технологический процесс осуществляется следующим образом: в ёмкость для сливок 1 подаётся молоко для нормализации сливок, нормализованные сливки насосом 2 подаются в уравнительный бак 3, из уравнительного бака центробежным насосом нормализованные сливки подаются на пастеризацию в пастеризационную охладительную установку 4. После пастеризации сливки направляются на гомогенизацию в гомогенизатор 5 клапанного типа. Из гомогенизатора пастеризованные сливки поступают в выдерживатель 6, где после выдержки направляются в рекуперационную секцию, пастеризационно-охладительную установку 4, где они охлаждаются до температуры сквашивания 28…32° С и подаются в ёмкость 7 для выработки сметаны. В эту ёмкость к охлаждённым сливкам подаётся закваска. По окончании сквашивания сливки перемешиваются в течение 3…15 мин и направляются самотёком на фасовку 8 автомат для фасовки. После фасовки сметану направляют на охлаждение и физическое созревание.

Термостатный способ производства сметаны состоит из следующих технологических операций: приёмки сырья; сепарирования молока; нормализации сливок; пастеризации, гомогенизации и охлаждения сливок, заквашивания сливок; фасовки; охлаждения и созревания сметаны.

В термостатной камере происходит сквашивание при температуре 20…26° С не более 16 часов. Продолжительность охлаждения и созревания сметаны составляет от 6 до 12 часов.

Лекция №8