- •Структура оборудования

- •Классификация

- •Основные требования к оборудованию

- •Сбор и транспортировка молока

- •Оборудование для транспортирования

- •Vсек – секундная производительность, м3/с;

- •Оборудование для учёта молока

- •Первичная обработка молока и молочных продуктов

- •Гомогенизация молока

- •Сепарирование молока

- •Мембранные методы обработки молока

- •Тепловая обработка молока

- •Технологический процесс производства творога

- •Технологический процесс производства сметаны

- •Линия производства мороженого

- •Линия производства масла

- •С хема производства масла способом преобразования высокожирных сливок

- •Линия производства молочных консервов

- •Технологический процесс производства сухих молочных продуктов.

Оборудование для учёта молока

Количественный учёт молока и вспомогательных материалов осуществляется с помощью весов для измерения массы и расходомеров-счётчиков для определения объёма.

Весы бывают рычажные и циферблатные. Основные параметры весов – предел и погрешность взвешивания.

Платформенные весы.

Для взвешивания молочной продукции без тары используют подвесные приёмные ёмкости (ванны, люльки) до 500 кг с погрешностью ±0,05…0,5 кг.

Расходомеры-счетчики по конструкции бывают кольцевыми, поплавковые, турбинные, электромагнитные, ультразвуковые.

Они обычно входят в установки для приёма молока, которые состоят из фильтра, насоса, обратного клапана, счётчика расходомера и соединены между собой трубопроводами.

Производительность молочных весов с подвесной ванной:

m – общая грузоподъёмность весов, кг;

τц – продолжительность цикла, мин;

τц = τ1 + τ2 + τ3 + τ4,

τ1 - продолжительность наполнения ванны, мин;

τ2 - продолжительность взвешивания и записи показаний, мин;

τ3 - продолжительность опорожнения, мин;

τ4 - продолжительность дополнительных операций, мин.

Продолжительность опорожнения:

V – рабочая ёмкость ванны, м3;

f – площадь поперечного сечения спускного устройства, м2;

ωmax – максимальная скорость истечения молока, м/с;

e – коэффициент сужения струи, 0,9;

z – количество спускных устройств;

1,55 – коэффициент для полуцилиндр. горизонтальных ванн;

φ – поправочный коэффициент;

ΔРmax – начальный перепад давления Н/м2;

ρ – плотность молока, кг/м3.

Лекция № 5

Первичная обработка молока и молочных продуктов

На первом этапе первичной обработки молока, необходимо из него удалить механическую примесь (мусор, слизь, волосы животного и т.д.) Для этой цели применяют различные фильтры и сепараторы-молокоотделители.

В фильтрах очистка молока осуществляется под действием разности давлений по обе стороны фильтрующей перегородки. Фильтрующая перегородка является основной частью фильтра и в основном определяет его конструкцию и техническую характеристику (производительность, степень очистки и т.д.).

Фильтрующую перегородку изготовляют из хлопчатобумажного, шерстяного, синтетического, стеклянного, керамического или металлического материалов. Давление в фильтрах создаётся при помощи насосов.

В фильтрах для молока используют тканевые (холст, марля, лавсан, фланель), металлические (гранулы титанового сплава), нержавеющие платяные и перфорированные штампованные сетки с отверстиями размером 0,5…2 мм. Площадь сечения фильтрующих перегородок составляет до 50% от самого фильтра.

П о

конструкции фильтры для молока бывают

цилиндрические, пластинчатые, дисковые,

открытые и закрытые.

о

конструкции фильтры для молока бывают

цилиндрические, пластинчатые, дисковые,

открытые и закрытые.

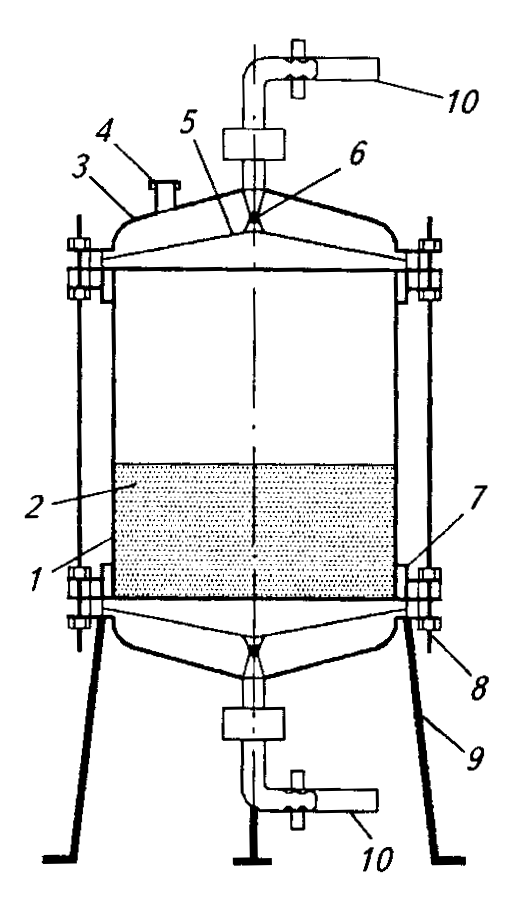

Фильтр зернистый Ф-01м относится к закрытым цилиндрическим фильтрам. Он состоит из: корпуса №1; зернистого фильтрующего материала (гранулы титанового сплава ВТ5-1) №2; крышки верхней №3; воздухоотвода №4; сетки из нержавеющей стали с прокладкой №5; рассекателя №6; хомута №7; ботового соединения для крепления верхней и нижней №11 крышек №8; опоры №9 и шлангов №19 для подачи и отвода очищенного молока.

Работает следующим образом. Насосом молоко подаётся к шлангу №10 на верхнюю стенку №5 предварительной очистки, а затем на зернистый слой №2 тонкой очистки.

Задерживаемые механические примеси постепенно оседают на верхней сетке и по высоте зернистого фильтроматериала. Очищенное молоко по нижнему шлангу №10 поступает в приёмную сборную ёмкость. По окончании фильтрации, оставшиеся молоко удаляют из фильтра, и фильтр подсоединяют на режим промывки.

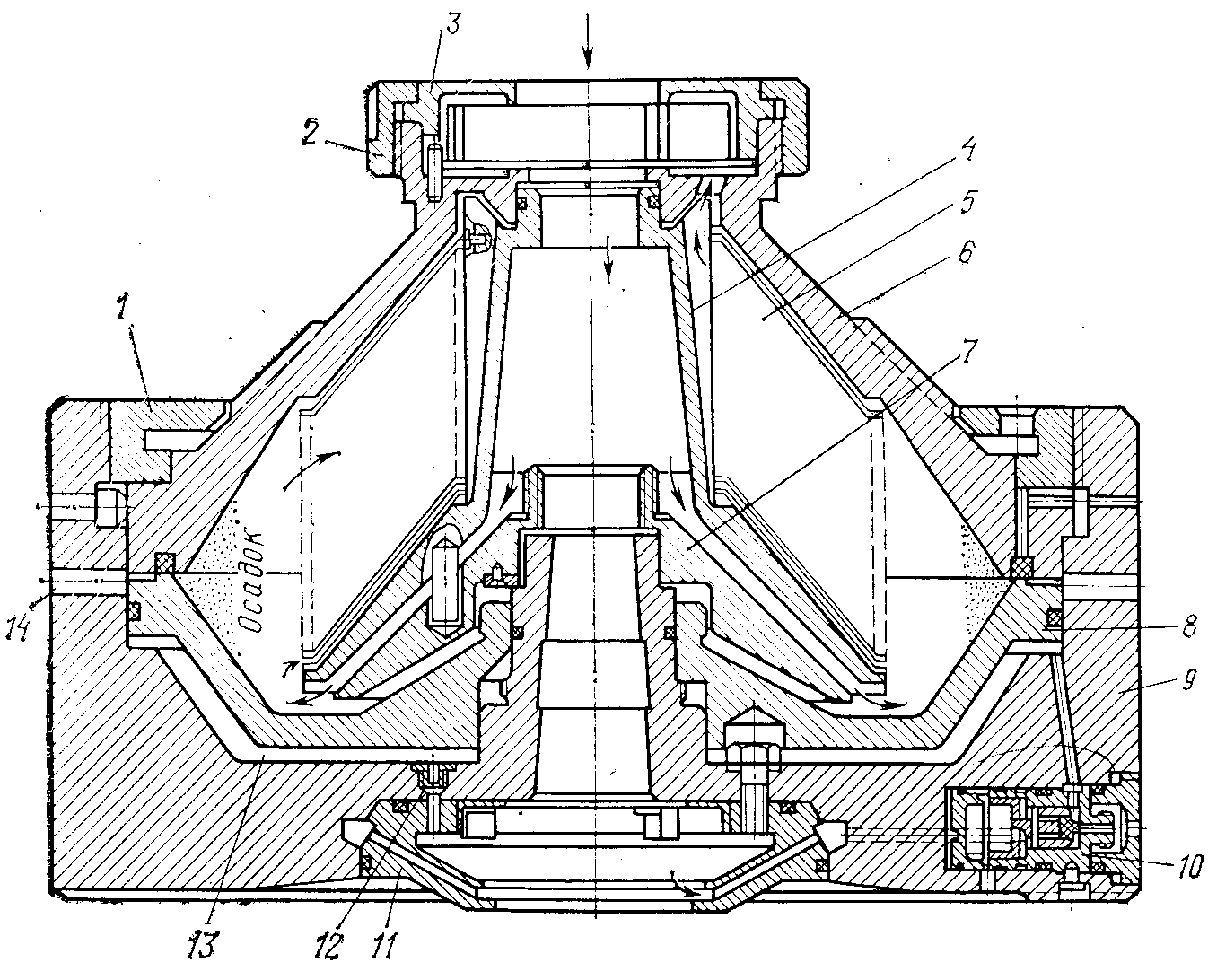

Сепаратор – молокоочиститль, предназначенный для выделения из молока механических и естественных (микроорганизмы, частицы грязи, крови) примесей. Массовая доля примесей в молоке составляют в среднем 0,04%.

Сепаратор – молокоочиститель с пульсирующей выгрузкой осадка, состоящий из сепарирующего устройства, приёмно-отводящего устройства и станины с приводом. Сепаратор комплектуется пультом управления с программным устройством, регулирующим работу системы выгрузки осадка.

Молоко

поступает в сепарирующее устройство

по центральной трубе и поступает в

грязевое устройство. Очищенное молоко

движется к оси вращения сепарирующего

устройства по зазорам между тарелками,

а осадок накапливается на стенке корпуса.

Очищенное молоко удаляется из сепаратора

под давлением через н апорную

систему.

апорную

систему.

1 – большое затяжное кольцо; 2 – малое затяжное кольцо; 3 – верхняя крышка; 4 – тарелкодержатель; 5 – тарелки; 6 – крышка сепарирующего устройства; 7 – конус тарелкодержателя; 8 – поршень; 9 – основание; 10 – клапан; 11 – лабиринт; 12 – сопло; 13 – пространство под поршнем; 14 – разгрузочные окна.