- •Структура оборудования

- •Классификация

- •Основные требования к оборудованию

- •Сбор и транспортировка молока

- •Оборудование для транспортирования

- •Vсек – секундная производительность, м3/с;

- •Оборудование для учёта молока

- •Первичная обработка молока и молочных продуктов

- •Гомогенизация молока

- •Сепарирование молока

- •Мембранные методы обработки молока

- •Тепловая обработка молока

- •Технологический процесс производства творога

- •Технологический процесс производства сметаны

- •Линия производства мороженого

- •Линия производства масла

- •С хема производства масла способом преобразования высокожирных сливок

- •Линия производства молочных консервов

- •Технологический процесс производства сухих молочных продуктов.

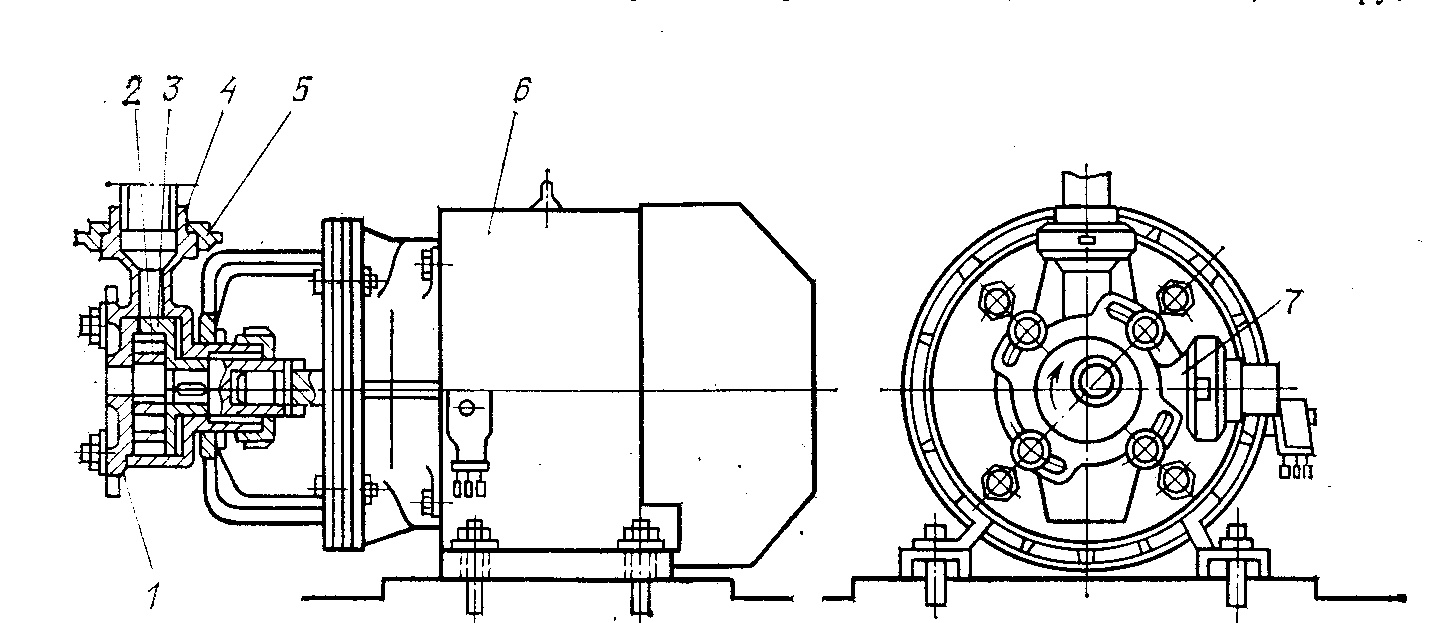

Оборудование для транспортирования

Одним из основных видов оборудования при транспортировании молока на предприятиях отрасли являются насосы. Они предназначены для перекачивания молочного сырья при приёмке, для подачи и откачивания из оборудования, а также для межоперационного транспортирования. Молоко транспортируют по молокопроводам, оснащённым различной арматурой.

В молочной отрасли применяют два типа насосов: динамические и объёмные.

К динамическим насосам относятся лопастные и вихревые насосы. Лопастные насосы подразделяются на центробежные и осевые. Наибольшее распространение получили центробежные насосы, они подразделяются на работающие под заливом и самовсасывающие.

По конструкции рабочего колеса центробежные насосы бывают лопастные и дисковые. Они состоят из следующих основных частей: корпуса 2, крышки 1, рабочего колеса, торцевого уплотнителя и привода.

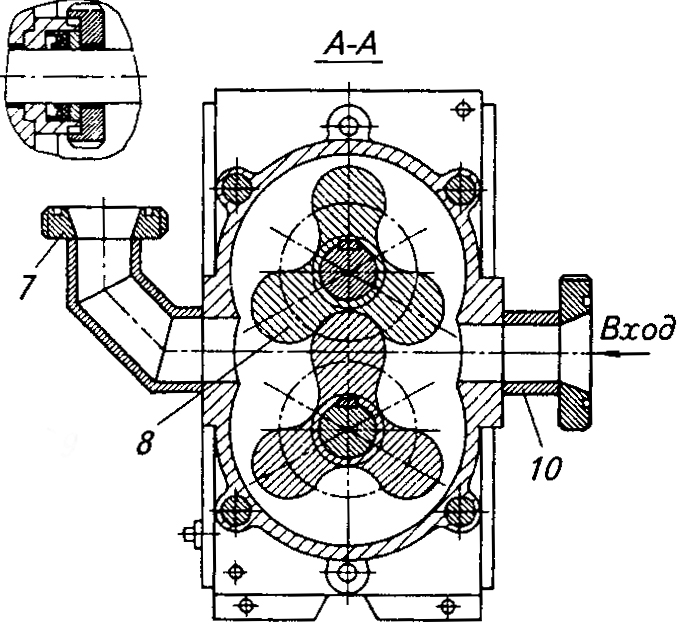

К объёмным насосам относятся: роторные, винтовые, шиберные, кулачковые, шестерёночные, мембранные и поршневые.

П ринципы

работы насосов заключается в том, что

некоторый объём продукта, поступающего

в рабочую камеру, захватывается рабочими

органами и выталкивается в нагнетательный

патрубок. Эти насосы применяют для

перекачивания вязко-пластичных однородных

по консистенции молочных продуктов

(сливки, смесь для мороженого, творог и

т.д.).

ринципы

работы насосов заключается в том, что

некоторый объём продукта, поступающего

в рабочую камеру, захватывается рабочими

органами и выталкивается в нагнетательный

патрубок. Эти насосы применяют для

перекачивания вязко-пластичных однородных

по консистенции молочных продуктов

(сливки, смесь для мороженого, творог и

т.д.).

О сновными

параметрами, характеризующими работу

насосов, являются: производительность,

создаваемый насосом напор и потребляемая

мощность. Производительность показывает,

какое количество продукта перекачивается

насосом в единицу времени.

сновными

параметрами, характеризующими работу

насосов, являются: производительность,

создаваемый насосом напор и потребляемая

мощность. Производительность показывает,

какое количество продукта перекачивается

насосом в единицу времени.

Напор – высота подачи продукта от уровня его всасывания до наивысшей точки подъёма.

Производительность плунжерного насоса:

![]()

F – площадь сечения цилиндра, м2;

S – ход плунжера, м;

n – число оборотов кривошипа в мин;

m – число цилиндров;

η – КПД = 0,95…0,98.

Производительность центробежных, шестеренчатых, роторных насосов:

![]()

q – объём между двумя соседними лопастями, зубьями, м3;

z – число лопастей, зубьев;

n – число оборотов ротора в минуту;

ηоб = 0,75…0,85 - КПД.

Количество молока, транспортируемого по трубопроводам за определённый промежуток времени:

![]()

φ – коэффициент скорости;

F – площадь поперечного сечения потока, м2;

ω – скорость движения жидкости, м/с;

τ – продолжительность транспортирования, с.

Часовой расход жидкости по круглому трубопроводу:

![]()

При заданном расходе и заданной скорости диаметр трубопровода определяется:

Для любого насоса, потребляемая мощность определяется:

М – производительность насоса, м3/ч;

ρ – удельный вес жидкости, кг/м3;

Н – высота подачи от уровня всасывания до макс. высоты, м;

h – напор необходимый для преодоления гидравлических сопротивлений;

ηм = 0,76…0,9 – плунжерный насос; 0,2…0,6 – центробежный.

Напор, создаваемый центробежными насосами, можно определить по формуле:

υ – окружная скорость рабочего колеса, м/с;

g = 9,8 м/с2,

или:

Vсек – секундная производительность, м3/с;

Рн – давление создаваемое насосом, Н/м2;

ω – скорость транспортировки молока, м/с;

d – диаметр трубопровода;

ν – коэффициент кинематической вязкости м2/с.

Сопротивление трения в прямых участках трубопровода:

Dу – условный внутренний диаметр трубопровода: 25; 32; 36; 50; 75 и 100 мм.

Рабочее давление 0,35 МПа.