1 Погрешность настройки

погрешность настройки, возникающая от неправильности взаимного расположения инструмента и заготовки, а также от неточности регулировки упоров и остановов.

Погрешность настройки складывается из:

неточности настройки режущего инструмента;

износа режущего инструмента;

упругих деформаций технологической системы станок—приспособление—инструмент—деталь (СПИД); температурных деформаций узлов станка, обрабатываемой заготовки и режущего инструмента.

При смещении резца на размер вверх-вниз относительно оси станка диаметр D заготовки увеличивается. Биение вращающихся центров станка приводит к биению обрабатываемых поверхностей заготовки относительно оси центральных отверстий. При перестановке обработанной заготовки на другой станок с другим биением центров может возникнуть отклонение от соосности у заготовок, обрабатываемых в разных условиях.

2 Качество поверхности

КАЧЕСТВО ПОВЕРХНОСТИ

деталей машин - комплексный показатель, определяемый след. хар-ками детали: макрогеометрией (отклонение формы на больших участках поверхности - см. Точность обработки); шероховатостью поверхности; волнистостью поверхности (с отношением шага к высоте волны 50 - 1000, т. е. значительно большим, чем у шероховатости); состоянием поверхностного слоя (его физ.-механич. и хим. св-ва - ваклёп, остаточные напряжения, микротвёрдость, фазовый состав и др.). Хар-ки К. п. оказывают существенное влияние на эксплуатац. св-ва деталей машин: износостойкость, сопротивление усталости, контактную жёсткость, коррозионную стойкость, виброустойчивость, прочность прессовых соединений, плотность соединений.

3 Кз.о.

Коэффициент закрепления операций и его роль в классификации типов производства.

Тип производства определяется комплексной характеристикой технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций Кз. Коэффициент закрепления операций для группы рабочих мест определяется как отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест. для единичного производства — больше 40;

для мелкосерийного производства — 20-40;

для среднесерийного производства — 10-20;

для крупносерийного производства — 1-10;

для массового производства — не больше 1.

Билет 20

1 Мероприятия по компенсации упругих деформаций в системе спид.

Технологическая система (станок, приспособление, инструмент, деталь) представляет собой упругую систему, в которой влияние сил резания и закрепления, инерционных и других сил приводит к образованию погрешностей форм и размеров обрабатываемых деталей.

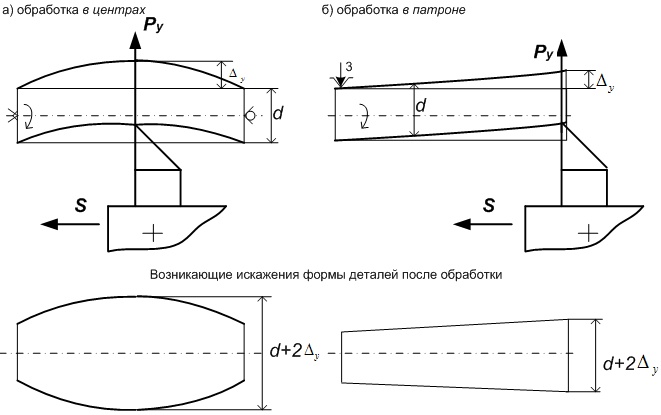

На

рисунке представлены две схемы обработки

цилиндрической детали: с закреплением

в центрах ("а") и в трехкулачковом

токарном патроне ("б"), которые

иллюстрируют возникающие упругие

деформации

![]() ,

а также обусловленные ими погрешности

формы детали (бочкообразность и

конусообразность).

Упругие

деформации

обусловлены

отжатиями основных узлов и отдельных

элементов технологической системы, а

также контактными деформациями и в

общем случае могут достигать 20…40% от

суммарной погрешности обработки.

Нестабильность сил резания

(из-за колебаний снимаемого припуска

твердости материала даже в пределах

обрабатываемой партии деталей), различная

жесткость детали при обработке (в каждый

из моментов времени обработки поверхности

детали) - обуславливают и неравномерность

упругих деформаций.

Для

количественной оценки упругих деформаций

технологической системы используют

понятия жесткость и податливость.

Жесткостью системы

называется способность системы оказывать

сопротивление деформирующим силам.

По А.П. Соколовскому,

жесткость технологической системы

определяется как отношение составляющей

силы резания, направленной по нормали

к обрабатываемой поверхности, к смещению

режущей кромки инструмента относительно

обрабатываемой поверхности заготовки

в том же направлении:

,

а также обусловленные ими погрешности

формы детали (бочкообразность и

конусообразность).

Упругие

деформации

обусловлены

отжатиями основных узлов и отдельных

элементов технологической системы, а

также контактными деформациями и в

общем случае могут достигать 20…40% от

суммарной погрешности обработки.

Нестабильность сил резания

(из-за колебаний снимаемого припуска

твердости материала даже в пределах

обрабатываемой партии деталей), различная

жесткость детали при обработке (в каждый

из моментов времени обработки поверхности

детали) - обуславливают и неравномерность

упругих деформаций.

Для

количественной оценки упругих деформаций

технологической системы используют

понятия жесткость и податливость.

Жесткостью системы

называется способность системы оказывать

сопротивление деформирующим силам.

По А.П. Соколовскому,

жесткость технологической системы

определяется как отношение составляющей

силы резания, направленной по нормали

к обрабатываемой поверхности, к смещению

режущей кромки инструмента относительно

обрабатываемой поверхности заготовки

в том же направлении:

![]() где jсист - жесткость

технологической системы, Н/мм;

РУ

- радиальная составляющая силы резания,

Н;

У - упругие деформации

технологической системы (смещение

режущей кромки инструмента), мм.

Для

удобства расчетов часто используется

величина обратная жесткости, которая

называется податливостью.

Податливость

технологической системы - способность

этой системы упруго деформироваться

под действием прикладываемых к ней

внешних сил:

где jсист - жесткость

технологической системы, Н/мм;

РУ

- радиальная составляющая силы резания,

Н;

У - упругие деформации

технологической системы (смещение

режущей кромки инструмента), мм.

Для

удобства расчетов часто используется

величина обратная жесткости, которая

называется податливостью.

Податливость

технологической системы - способность

этой системы упруго деформироваться

под действием прикладываемых к ней

внешних сил:

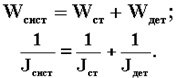

![]() Суммарная податливость

системы равна сумме податливостей

элементов технологической системы:

Суммарная податливость

системы равна сумме податливостей

элементов технологической системы:

![]() Откуда жесткость системы

будет равна:

Откуда жесткость системы

будет равна:

Жесткость - величина

непостоянная J = const

Ру -

рассчитывается по формулам теории

резания, а величина у определяется

экспериментально.

Jст -

жесткость станка и т. д.

W

- податливость (величина, обратная

жесткости).

Жесткость новых

станков токарной группы составляет Jст

= 20000 - 40000 Н/мм, для некоторых типов станков

Jст = 100000 Н/мм (шлифовальные и

координатно-расточные станки).

Таким

образом, погрешности от упругих деформаций

зависят, и определяется жесткостью

технологической системы СПИД.

В

практических расчетах учитывают только

податливость станка и обрабатываемой

детали

Жесткость - величина

непостоянная J = const

Ру -

рассчитывается по формулам теории

резания, а величина у определяется

экспериментально.

Jст -

жесткость станка и т. д.

W

- податливость (величина, обратная

жесткости).

Жесткость новых

станков токарной группы составляет Jст

= 20000 - 40000 Н/мм, для некоторых типов станков

Jст = 100000 Н/мм (шлифовальные и

координатно-расточные станки).

Таким

образом, погрешности от упругих деформаций

зависят, и определяется жесткостью

технологической системы СПИД.

В

практических расчетах учитывают только

податливость станка и обрабатываемой

детали

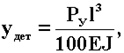

Величина упругих деформаций

обрабатываемых деталей в значительной

степени зависит от схемы обработки, ее

можно рассчитать по известным зависимостям

из курса сопротивления материалов. Так,

для заготовки, закрепленной в патроне

и поддерживаемой центром, максимальные

упругие деформации определяют по

формуле:

Величина упругих деформаций

обрабатываемых деталей в значительной

степени зависит от схемы обработки, ее

можно рассчитать по известным зависимостям

из курса сопротивления материалов. Так,

для заготовки, закрепленной в патроне

и поддерживаемой центром, максимальные

упругие деформации определяют по

формуле:

где, l - длина заготовки,

мм;

E - модуль упругости

1-го рода, H/мм2;

J - момент

инерции поперечного сечения заготовки,

мм2 (для круглых заготовок J = 0,05d4);

d

- номинальный диаметр детали, мм.

Тогда

жесткость заготовки будет равна:

где, l - длина заготовки,

мм;

E - модуль упругости

1-го рода, H/мм2;

J - момент

инерции поперечного сечения заготовки,

мм2 (для круглых заготовок J = 0,05d4);

d

- номинальный диаметр детали, мм.

Тогда

жесткость заготовки будет равна:

![]() Величину радиальной

составляющей силы резания рассчитывают

по одной из формул курса "Теория

резания" или находят по справочнику

технолога-машиностроителя. Например,

для токарных операций:

Величину радиальной

составляющей силы резания рассчитывают

по одной из формул курса "Теория

резания" или находят по справочнику

технолога-машиностроителя. Например,

для токарных операций:

![]() где Су - эмпирический

коэффициент;

S - подача,

мм/об;

t - глубина резания,

мм;

HB - твердость материала

заготовки;

x, m, n - показатели

степени.

Жесткость всех

составляющих элементов технологической

системы, как правило, определяют

экспериментально или по паспортным

данным станка. Среднестатистическая

жесткость новых станков составляет jст

= 2000 - 40000 Н/мм (до 100000 Н/мм), а для выработавших

свой ресурс - менее 10000 Н/мм.

Производственные методы

оценки жесткости.

Различают

понятия "статическая жесткость"

и "динамическая жесткость".

Статическая жесткость

оценивается на неработающем станке (в

статике), а динамическая жесткость - при

работающем станке (в динамике).

Оценка

динамической жесткости технологической

системы применяют три метода: ступенчатого

резания; прямой и обратной подачи;

фактической глубины резания.

где Су - эмпирический

коэффициент;

S - подача,

мм/об;

t - глубина резания,

мм;

HB - твердость материала

заготовки;

x, m, n - показатели

степени.

Жесткость всех

составляющих элементов технологической

системы, как правило, определяют

экспериментально или по паспортным

данным станка. Среднестатистическая

жесткость новых станков составляет jст

= 2000 - 40000 Н/мм (до 100000 Н/мм), а для выработавших

свой ресурс - менее 10000 Н/мм.

Производственные методы

оценки жесткости.

Различают

понятия "статическая жесткость"

и "динамическая жесткость".

Статическая жесткость

оценивается на неработающем станке (в

статике), а динамическая жесткость - при

работающем станке (в динамике).

Оценка

динамической жесткости технологической

системы применяют три метода: ступенчатого

резания; прямой и обратной подачи;

фактической глубины резания.

Применение многокулачковых патронов позволяет повысить жесткость системы

2 Методы оценки шероховатости поверхности с использованием параметров объёмной оценки

Делается объемный снимок поверхности, по возможности увеличивается, проводятся базовые линии под разными углами, для комплексной оценки шероховатости

3 Режимы резания

1. Глубина резания (t) – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном. Глубина резания всегда перпендикулярна направлению движения подачи.

2. Подача (s) – величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи.

Для Ra = 1,25 ÷ 0,63 мкм при обработке стали резцом с радиусом при вершине r = 1 мм

s = 0,06 ÷ 0,12 мм/об.

Для достижения максимальной производительности берем s = 0,12 мм/об.

3. Скорость резания (ν) – величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления движения резания.

, м/мин